Газотворность - это способность формовочных материалов выделять газы при нагревании (под действием тепла заливаемого металла). Источниками газообразования являются следующие процессы, происходящие вформе при заливке ее металлом: испарение влаги и других жидких продуктов, сгорание различных органических материалов, газификация и перегонка различных твердых и жидких материалов, выделение воды, входящей в состав минералов, выделение растворенных в металле газов при понижении температуры металла и его затвердевании, диссоциация газообразных продуктов, расширение воздуха, содержащегося в порах смеси и в полости формы и другие. В основе всех перечисленных источников газообразования лежат различные по своей природе физические и химические процессы, которые объединяют одним понятием - газообразование.

Ведущим процессом в сырых формах является испарение влаги, а в высушенных и оболочковых формах - перегонка органических веществ. Наряду с зонами газификации веществ в форме имеются зоны с пониженной температурой, где происходит частичная конденсация влаги и некоторых легко конденсируемых газов. Таким образом, впереди движущегося фронта газообразования существует подвижная зона повышенной конденсации газотворных веществ.

Процесс газообразования в формовочных и стержневых смесях характеризуется следующими факторами, которые имеют непосредственное отношение к появлению газовых раковин в отливках: общим объемом образовавшихся газов, скоростью газообразования, температурой и химическим составом газов. Для раскрытия механизма формирования газового режима в форме и появления газовых раковин помимо общего объема образующихся газов важно знать скорость газообразования.

Все имеющиеся методы определения газотворных свойств формовочных материалов можно свести к двум принципиально различным группам.

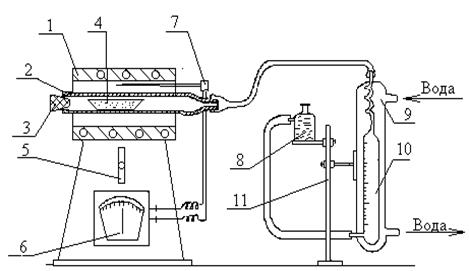

Первая группа включает косвенные методы, основанные на замере объема газов выделяющихся из навески смеси, подвергающейся воздействию высокой температуры (750…1200 С). При этом электрическую трубчатую печь (1) (рис. 14.1) предварительно нагревают до заданной температуры. Температура печи регулируется с помощью реостата (5) и контролируется термопарой (7), подключенной к потенциометру (6). В кварцевую трубку (2) помещают фарфоровую лодочку (4) с навеской испытуемой смеси. Открытый конец трубки (2) закрывают резиновой пробкой (3). Выделяющийся из смеси газ поступает в мерную бюретку (10), охлаждаемую водопроводной водой. По мере выделения газа и понижения уровня воды в мерной бюретке (10) уравнительный сосуд (8) с водой опускают.

1 - электрическая рубчатая печь; 2 - кварцевая трубка; 3 - резиновая пробка; 4-лодочка с навеской смеси; 5 - реостат печи; 6 - гальванометр; 7 - термопара; 8 - уравнительный сосуд; 9 - подвод охлаждающей воды; 10 - мерная бюретка с холодильником;

11 - штатив.

Рисунок 14.1 - Схема установки для определения газотворности формовочных смесей

Охлаждение бюретки и выравнивание уровней воды в ней и уравнительном сосуде позволяют приводить выделяющийся газ в состояние, близкое к нормальным условиям. Окончание выделения газов фиксируют по прекращению опускания воды в бюретке. Объем выделившихся из навески смеси газов замеряют по разнице начального и конечного уровней воды мерной бюретки.

При определении газотворной способности смеси Г объем выделившихся газов Vг относят к 1 г смеси

,

,

где mсм - масса навески испытуемой смеси, г.

Полученные значения газотворности являются сравнительными для сопоставления различных смесей. Иногда результаты опыта выражают в виде графической зависимости объем-время. Для получения такой зависимости необходимо производить одновременно замер времени и количества выделившегося к данному моменту газа.

Вторая группа включает прямые методы, основанные на максимальном приближении условий газификации исследуемой смеси к условиям, существующим в форме при заливке ее металлом. При этом образец исследуемой смеси вступает в непосредственный контакт с жидким металлом, тепловое воздействие которого и вызывает разложение различных веществ, содержащихся в смеси.

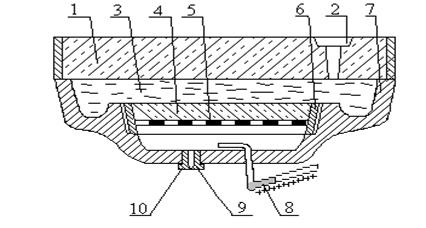

Прямые методы позволяют определить абсолютный объем газов и скорость их выделения из любых формовочных и стержневых смесей при заливке форм различными сплавами. Скорость газообразования в формовочной или стержневой смеси может быть определена на установке, схема которой приведена на рис. 14.2.

1 - верхняя полуформа; 2 - стояк; 3 - металл; 4 - образец смеси; 5 - сетка; 6 - металлическое кольцо; 7 - нижняя металлическая полуформа; 8 - манометр; 9 - резиновое уплотнение; 10 - диафрагма.

Рисунок 14.2 - Схема установки для определения скорости газообразования в плоском образце смеси

Плоский тонкий образец (4) диаметром 150 мм и толщиной 8…10 мм испытуемой смеси, заформованный в специальное металлическое кольцо (6) с поддерживающей сеткой (5), устанавливают в нижнюю металлическую полуформу (7). Сверху нижнюю полуформу (7) накрывают верхней полуформой (1), изготовленной из обычной песчано-глинистой смеси. После заливки собранной формы расплавом (3) через литниковую систему (2) в верхней полуформе, измеряют объем газов, выделившихся из образца формовочной смеси (4) через определенные отрезки времени. Объем газов замеряется специальной градуированной диафрагмой (10) по перепаду давления, контролируемому жидкостным манометром (8) или манометром - напорометром (НИ-П1). Газотворная способность смеси оценивается по относительному коэффициенту газообразования:

,

,

где а - коэффициент газообразования, см/с1/2;.

w - абсолютная скорость газообразования, см3/с;

- время, а начала заливки формы расплава, с;

- время, а начала заливки формы расплава, с;

- коэффициент, учитывающий температуру газа,

- коэффициент, учитывающий температуру газа,  ;

;

S - поверхность контакта металла с формой, см2.

Для уменьшения явления конденсации после выделения газов из образца смеси нижняя металлическая полуформа подогревается до 100…110°С. С целью уменьшения давления газов перед диафрагмой (10) отверстия в после дней подбирают в зависимости от газотворности смеси (табл. 14.1).

Таблица 14.1 - Рекомендуемые диаметры отверстий диафрагмы для

определения коэффициента а различных смесей

| № п/п | Смеси | см/с1/2 | Диаметр отверстия диафрагмы, мм |

| Прокаленные | До 0,5 | 0,5…1,0 | |

| Низкогазотворные высушенные стержневые, содержащие не более 4% связующих и газотворных веществ | До 2,5 | 1,0…2,5 | |

| Хорошо просушенные стержневые и формовочные, содержащие до 8% различных газотворных веществ | До 5,0 | 2,0…2,5 | |

| Недостаточно просушенные формовочные и стержневые смеси | До 0,8 | 3,0…5,0 | |

| Формовочные сырые влажностью До 4% Свыше 4% | До 15 Свыше 15 | 4,5…6,0 5,5…7,0 |

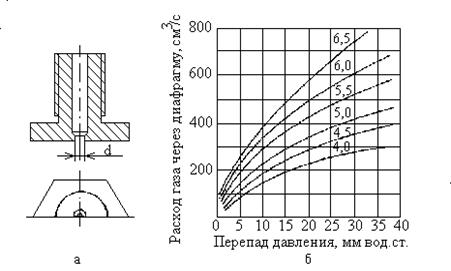

Градуировочные графики диафрагм (рис.14.3, а), построенные в координатах: перепад давления - скорость газовыделения, приведены на рис. 14.3, б.

Рисунок 14.3 - Конструкция диаграммы (а) и тарировочные графики для определения расхода газа через диафрагму при различном диаметре отверстия d(б)

2015-05-13

2015-05-13 531

531