Цель работы: изучение влияния легирующих элементов на фазовый состав, структуру и свойства сталей; классификация и маркировка легированных сталей.

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими. Стали, в которые для получения требуемых свойств вводят легирующие элементы, называют легированными сталями. Для легирования стали наиболее часто применяют марганец, хром, никель, кремний, вольфрам, ванадий, молибден, титан, алюминий и др.

Большинство легирующих элементов растворяются в основных фазах железоуглеродистых сплавов – феррите, аустените, цементите или образуют специальные карбиды.

Элементы, растворимые в железе, изменяют температурный интервал существования его аллотропических модификаций, т. е. сдвигают критические точки А3 и А4 по температурной шкале.

Марганец и никель повышают точку А4 и снижают А3, расширяя аустенитную область. Хром, молибден, вольфрам, ванадий, кремний, алюминий и др. повышают точку А3 и снижают А4, сужая аустенитную область и расширяя ферритную область. При определенной концентрации элементов первой группы превращение аустенит-феррит отсутствует, и аустенитное состояние существует устойчиво при комнатной температуре. Такие сплавы называются аустенитными. При высоком содержании элементов второй группы образуются ферритные сплавы.

По отношению к углероду легирующие элементы делятся на две группы – карбидообразующие и некарбидообразующие. Никель, кобальт, медь, кремний относятся к некарбидообразующим элементам. Марганец, хром, молибден, вольфрам, ванадий, титан, цирконий – карбидообразующие элементы. Карбиды в сталях делятся на две группы. К первой группе относятся карбиды со сложной кристаллической решеткой – Ме3С, Ме26С6, Ме6С (например, цементит). Ко второй группе относятся карбиды типа МеС и Ме2С, являющиеся фазами внедрения с простой кристаллической решеткой. Карбиды первой группы при нагреве легко растворяются в аустените, а второй – трудно. Вследствие этого при нагреве под закалку они могут не перейти в твердый раствор и тормозят рост зерна аустенита.

Легирующие элементы замедляют диффузионные процессы и снижают скорость распада аустенита, что способствует переохлаждению его до интервала мартенситного превращения при более медленном охлаждении. При этом снижается критическая скорость закалки и увеличивается прокаливаемость легированных сталей. Наиболее сильно увеличивают прокаливаемость стали марганец, хром, никель, молибден.

Легирующие элементы не влияют на кинетику мартенситного превращения, но изменяют его температурный интервал. Все легирующие элементы, исключая алюминий и кобальт, понижают температуру мартенситного превращения и увеличивают количество аустенита остаточного.

Большинство легирующих элементов замедляют процесс распада мартенсита при отпуске. Поэтому для получения одинаковых результатов легированную сталь нужно нагревать при отпуске до более высокой температуры или увеличивать продолжительность отпуска по сравнению с углеродистой.

Легированные стали классифицируют по четырем признакам: по равновесной структуре, получаемой после отжига; по структуре после охлаждения на воздухе; по составу; по назначению.

По равновесной структуре стали делятся на доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные, ферритные и аустенитные. Большинство легирующих элементов сдвигают точки S и E на диаграмме состояния « железо-цементит » влево (в сторону меньшего содержания углерода), поэтому границы между вышеуказанными сталями находятся при меньшем содержании углерода по сравнению с углеродистыми сталями.

По структуре после охлаждения на воздухе различают три основных класса сталей: перлитный, мартенситный, аустенитный. Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного – более значительным, аустенитного – высоким содержанием легирующих элементов. Получение указанных классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается.

По составу стали могут быть хромистые, хромоникелевые, хромоникельмолибденовые и др.

По назначению легированные стали делятся на конструкционные, инструментальные, стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин и механизмов, инструментальные – для различного инструмента (режущего, штампового, измерительного). К сталям с особыми свойствами относятся стали, обладающие каким-либо резко выраженным свойством: нержавеющие, жаропрочные, износоустойчивые, с особенностями теплового расширения, с особыми магнитными и электрическими свойствами.

Маркировка сталей буквенно-цифровая. Все легирующие элементы имеют буквенное обозначение: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, М – молибден, Н – никель, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ч – РЗМ. Цифры в начале марки – среднее содержание углерода (для конструкционных сталей – в сотых долях процента, а для инструментальных – в десятых долях процента). Цифры после букв показывают примерное содержание легирующих элементов в целых процентах, отсутствие цифр указывают, что содержание 1,0... 1,5 %. Буква « А » в конце марки показывает, что стали высококачественные (<0,025 % фосфора и <0,025 % серы). Например, сталь 12Х2Н4А - конструкционная высококачественная сталь, содержащая: С – 0,12 %, Cr – 2 %, Ni – 4 %. Сталь 3Х2В8 – инструментальная сталь, содержащая: С – 0,3 %, Cr – 2 %, W – 8 %.

Конструкционные стали. Конструкционные стали делятся на цементируемые и улучшаемые, которые отличаются друг от друга разным содержанием углерода и режимами термической обработки.

Цементируемые стали имеют низкое содержание углерода (0,10... 0,25 %) и подвергаются цементации – поверхностному насыщению углеродом с последующей закалкой и низким отпуском. Твердость поверхностного слоя после этого достигает HRC60, а сердцевины – HRC15...30. К цементируемым сталям относятся 15Х, 20Х, 15ХР, 20ХГР, 18ХГТ, 12ХГТ, 12ХНЗА, 10Х2Н4ВА.

Рассмотрим термическую обработку низколегированной цементируемой стали 20Х. Сталь применяется для изготовления конструкционных деталей повышенной прочности – шестерней, втулок, осей, поршневых колец. Содержит 0,17...0,23 % углерода, 0,7...1,0 % хрома, 0,8 % марганца и относится к перлитному классу. Термическая обработка ответственных деталей из этой стали заключается в цементации, двойной закалке и низком отпуске. После цементации изделия имеют высокоуглеродистую поверхностную зону, содержание углерода в которой достигает 1,1 %, и низкоуглеродистую сердцевину с содержанием углерода 0,17...0,25 %. Первая закалка проводится с температуры 880 оС, вторая – 770...820 оС. Охлаждающей средой является вода или масло. Отпуск осуществляется при 180оС. Микроструктуры этой стали представлены на рисунке 14.1.

После термической обработки поверхностный слой имеет структуру мартенсита отпуска с включениями цементита, а сердцевина – структуру бейнита с включениями феррита.

Улучшаемые стали содержат 0,3...0,5 % углерода и легирующие элементы: хром, никель, молибден, марганец, вольфрам, кремний и др. Суммарное ко- личество легирующих элементов составляет 3...5 %. Наиболее распространенными являются стали 40Х, 40ХР, 30ХМ, 40ХГ, 40ХНМ, 40ХН. Термическая обработка этих сталей заключается в закалке и высоком отпуске.

а) б) в)

|  |  | |||

а – после цементации (поверхностный слой); б, в – после закалки и низкого отпуска (б – поверхностный слой, в – сердцевина)

Рисунок 14.1 – Микроструктура стали 20Х

Сочетание закалки и высокого отпуска называется улучшением. Механические свойства всех улучшаемых сталей после термообработки в случае сквозной прокаливаемости близки. Поэтому выбор стали для различных деталей определяется прокаливаемостью, которая определяется в основном содержанием легирующих элементов.

Рассмотрим термическую обработку улучшаемых сталей на примере стали 40ХНМ. Сталь 40ХНМ содержит 0,37...0,44 % углерода, 0,17...0,37 % кремния, 0,6...0,9 % хрома, 1,2...1,6 % никеля, 0,15...0,25 % молибдена. Комплексное легирование хромом, никелем, молибденом приводит к увеличению прокаливаемости; критический диаметр равен 40мм. Сталь 40ХНМ по сравнению с другими сталями этой группы – 40ХНР, 40ХГНР – имеет более высокое содержание никеля, что вызывает снижение порога хладноломкости до 80о С. После отжига сталь 40ХНМ имеет структуру перлита и феррита. Наличие легирующих элементов сдвигает точку S диаграммы « железо-цементит » в сторону меньшего содержания углерода. Это объясняет малое количество феррита в структуре после отжига. После полной закалки сталь имеет структуру мартенсита и небольшого количества аустенита остаточного. Последующий высокий отпуск обеспечивает получение структуры сорбита. Приведенное влияние легирующих элементов и термической обработки на структуру является характерным для всех легированных улучшаемых сталей. Типичная структура одной из них – стали 30ХГСА в отожженном и улучшенном состоянии приведена на рисунке 14.2.

а) б)

а – отожженное состояние; б – улучшенное

Рисунок 14.2 – Микроструктура стали 30ХГСА

Инструментальные стали. По сравнению с конструкционными инструментальные стали имеют более высокое содержание углерода и легирующих элементов. По структуре после отжига они, как правило, относятся к эвтектоидному или ледебуритному классу. Применяются для изготовления режущего, штампованного измерительного инструмента.

Типичной инструментальной сталью перлитного класса является сталь Х, содержащая 1,1 % углерода, 1,3...1,6 % хрома. Применяется для изготовления режущего инструмента в легких условиях резания, штампов холодной штамповки и др.

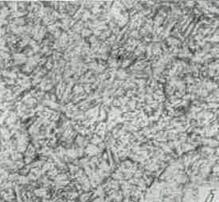

С целью улучшения обработки резанием заготовки из стали Х подвергаются отжигу на зернистый перлит (рисунок 14.3, а). Отжиг проводится при 770...800 оС. Термическая обработка инструмента заключается в закалке в масле от температуры 830...860 оС с последующим отпуском при 160...200 оС. После термической обработки изделия имеют структуру отпущенного мартенсита с включениями цементита (рисунок 14.3, б). Твердость составляет HRC 61...63.

а) б)

а – отжиг на зернистый перлит; б – неполная закалка и низкий отпуск

Рисунок 14.3 – Микроструктура стали Х

Для изготовления режущего инструмента широко применяются быстрорежущие стали. Наиболее распространенными марками быстрорежущих сталей являются Р18, Р9, Р6М5, Р6М3. Быстрорежущие стали имеют высокую теплостойкость (красностойкость) и сохраняют высокую твердость при нагреве до 620 о С. Теплостойкость достигается легированием стали карбидообразующими элементами – вольфрамом, молибденом, хромом – в таком количестве, при котором они связывают весь углерод в специальные карбиды. Состав специальных карбидов во всех быстрорежущих сталях одинаков. Это карбиды типа М6С, МС, М23С6.

Классической быстрорежущей сталью считается сталь Р18. Она содержит 0,7 % углерода, 18 % вольфрама, 4 % хрома, 1 % ванадия. Как и все быстрорежущие стали, сталь Р18 относится к ледебуритному классу. Наличие легирующих элементов сдвигает все точки диаграммы « железо-цементит » далеко влево (точка S - 0,2-0,3 % углерода, а точка Е - 0,6 % углерода). Таким образом, при содержании 0,7 % углерода в структуре быстрорежущих сталей появляется ледеурит. В процессе первичной и вторичной кристаллизации стали выделяются три типа специальных карбидов. Первичные карбиды входят в состав эвтектики (ледебурита). Вторичные выделяются (ниже линии SЕ) вследствие снижения растворимости углерода в аустените при уменьшении температуры. При температуре, примерно равной 800 оС (линия РSК), аустенит испытывает эвтектоидное превращение, распадаясь на феррит и карбиды. Структура стали Р18 после различных видов обработки приведена на рисунке 14.4.

а) б) в)

| |||||

|  | ||||

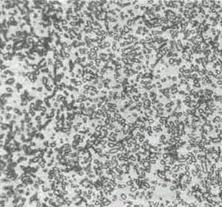

а – литое состояние (ледебуритная эвтектика); б – ковка и отжиг; в – закалка и трехкратный отпуск

Рисунок 14.4 – Микроструктура быстрорежущей стали Р18

С целью измельчения скелетообразных первичных карбидов, входящих в состав эвтектики, быстрорежущие стали после литья, подвергаются ковке и отжигу. После этой обработки структура представляет собой сорбитообразный перлит с включениями карбидов первичных и вторичных, отличающихся своими размерами. Зерна карбидов первичных крупнее зерен карбидов вторичных.

Типовая термическая обработка изделий из быстрорежущих сталей заключается в закалке и низком отпуске. Температура закалки стали Р18 равна 1280 о С. Высокая температура закалки необходима для растворения вторичных карбидов (W6C) и получения высоколегированного, высокоуглеродистого аустенита, из которого при последующем охлаждении в масле образуется высоколегированный мартенсит, обладающий высокой теплостойкостью. Высокая теплостойкость объясняется тем, что атомы вольфрама переходя при закалке из кристаллической решетки аустенита в решетку мартенсита сильно искажают ее. Возросшая энергия связи затрудняет диффузию углерода из кристалла мартенсита, и, тем самым, препятствует распаду мартенсита до температур 600-620 о С (мешает протеканию третьего превращения при отпуске). Первичные карбиды при нагреве под закалку практически не растворяются и препятствуют росту аустенитного зерна. После закалки сталь состоит из мелкоигольчатого мартенсита, первичных карбидов (W6C) и аустенита остаточного. Содержание аустенита остаточного составляет 30...35 %. С целью разложения аустенита остаточного, снижающего режущие свойства инструмента, проводится трехкратный низкий отпуск при 560-580 о С. Высокая температура низкого отпуска необходима для обеспечения протекания первого и второго превращений при отпуске в связи с затруднением диффузии углерода из искаженных вольфрамом кристаллов мартенсита и аустенита.

В процессе отпуска происходит превращение аустенита остаточного в мартенсит, что вызывает повышение твердости на НRC 3...5. Это явление носит название вторичной твердости. После закалки и отпуска структура состоит из мелкоигольчатого мартенсита отпуска и карбидов (W6C).

Стали с особыми свойствами. В эту группу входят стали, обладающие высокой коррозионной стойкостью, жаростойкостью, износостойкостью, особыми магнитными свойствами. Широкое применение в химическом машиностроении получили хромоникелевые нержавеющие стали, например, сталь 12Х18Н9Т. Она устойчива во многих водных растворах кислот, щелочей, солей. Химический состав: 0,12 % углерода, 18...20 % хрома, 8...11 % никеля, до 0,08 % титана. Хром вводится для повышения коррозионной стойкости. Никель обеспечивает получение структуры аустенита во всем интервале температур. Титан предотвращает межкристаллитную коррозию. Сталь 12Х18Н9Т относится к сталям аустенитного класса.

Термическая обработка этих сталей заключается в закалке в воде с 1050...1100 оС. Нагрев до этих температур вызывает растворение карбидов хрома (М23С6), а быстрое охлаждение фиксирует аустенитное состояние. После закалки структура стали 12Х18Н9Т состоит из аустенита и небольшого количества карбида титана, включения которого располагаются внутри аустенитных зерен. Микроструктура стали, подвергнутой закалке, приведена на рисунке 14.5.

Рисунок 14.5 – Микроструктура стали 12Х18Н9Т (закалка)

Типовая термообработка низко- и среднелегированных сталей приведена в таблице 14.1.

2015-05-26

2015-05-26 1950

1950