Керамика – неорганический материал, получаемый из отформованных минеральных масс в процессе высокотемпературного обжига. В результате обжига (1200-25000С) формуется структура материала (спекание), и изделие приобретает необходимые физико механические свойства.

Техническая керамика включает искусственно синтезированные керамические материалы различного химического и фазового состава; они обладают специфическими комплексами свойств. Такая керамика содержит минимальное количество или совсем не содержит глины. Основными компонентами технической керамики являются оксиды и бескислородные соединения металлов.

Любой керамический материал является многофазной системой. В керамике могут присутствовать кристаллическая, стекловидная, и газовая фаза.

Кристаллическая фаза представляет собой определенные химические соединения и твердые растворы. Эта фаза составляет основу керамики и определяет значения механической прочности, термостойкости и другие основные свойства.

Стекловидная фаза находится в керамике в виде прослоек стекла, связывающих кристаллическую фазу (1-10%), хотя и ухудшают механические свойства, но она облегчает технологию изготовления изделий.

Газовая фаза находится в порах и поэтому, по ее присутствию, определяют плотность и пористость материала. Они также снижают механическую прочность материала.

Керамика на основе чистых оксидов. В производстве оксидной керамики используют в

основном следующие оксиды: Al2O3, ZrO3, MgO, CaO, BeO, ThO2, UO2. Температура плавления чистых оксидов превышает 20000С поэтому их относят к классу высокоогнеупорных. Она обладает высокой прочностью при сжатии по сравнению с прочностью при растяжении или изгибе. С повышением температуры прочность керамики понижается. При использовании материалов в области высоких температур важным свойством является окисляемость. Керамика из чистых оксидов, как правило, не подвержена процессу окисления.

| - Керамика на основе Al2O3 (корундовая) обладает высокой прочностью, которая сохраняется при высокой температурах, химически стойкая, отличный диэлектрик. В корундовых тиглях проводят плавление различных металлов и оксидов, шлаков. Корундовый материал микролит (ЦМ-332) по свойствам превосходит другие инструментальные материалы, его плотность до 3960 кг/м3,сопротивление сжатию до 5000 МПа, твердость – 92-93 HRA, красностойкость до12000С. Особенностью оксида циркония (ZrO2) является слабокислотная или инертная природа, низкий коэффициент теплопроводности. Рекомендуемая температура применения керамики из оксида циркония 2000- 22000С. Керамика на основе оксидов магния и кальция стойка к действию основных шлаков различных металлов, в том числе и щелочных. Термическая стойкость их низкая. Керамика на основе оксида бериллия отличается высокой теплопроводностью, что сообщат ей высокую термостойкость. Прочностные свойства материала не высокие Керамика на основе оксидов тория и урана имеет высокую температуру плавления, но обладает высокой плотностью и радиоактивна. |

Таблица 74

Свойства керамики на основе чистых оксидов

| Бескислородная керамика. К тугоплавким бескислородным соединениям относятся соединения элементов с углеродом (MeC) – карбиды, с бором (MeB) – бориды, с азотом (MeN) – нитриды, с кремнием (MeSi) –силициды и серой (MeS) – сульфиды. Эти соединения отличаются высокой огнеупорностью (25000-35000С), твердостью (иногда как у алмаза) и износостойкостью по отношению к агрессивным средам. Материалы обладают высокой хрупкостью. Сопротивление окислению при высоких температурах (окалиностойкость) карбидов и боридов составляет 900-10000С, несколько ниже оно у нитридов. Силициды могут выдерживать 1300-17000С (на поверхности образуется пленка кремнезема). Карбиды. Широкое применение получил карбид кремния – корунд (SiC). Он обладает высокой жаростойкостью (1500-16000С), высокой твердостью, устойчивостью к кислотам и неустойчивостью к щелочам; применяется в качестве нагревательных стержней, защитных покрытий графита и в качестве абразива. Бориды. Эти соединения обладают металлическими свойствами, их электропроводность очень высокая (rV = (12-57)х10-1Ом м). Они износостойки, тверды, стойки к окислению. В технике получили распространение дибориды тугоплавких металлов (TiB2,ZrB2). Диборид циркония используют для изготовления термопар, работающих при температуре свыше 20000С в агрессивных средах, труб, емкостей, тиглей. Покрытия из боридов повышают твердость, химическую стойкость и износостойкость изделий. Нитриды. Неметаллические нитриды являются высокотемпературными материалами, имеют низкую теплопроводность и электропроводимость. При обычной температуре они изоляторы, а при высокой полупроводники. Твердость и прочность этих нитридов меньше, чем твердость и прочность карбидов и боридов. Они стойки к окислению, действию металлических сплавов. Нитрид бора a - BN – "белый графит" - имеет гексагональную, графитоподобную структуру. Это мягкий порошок, стойкий к нейтральной и восстановительной атмосфере, используется как огнеупорный смазочный материал, изделия из него термостойки. Другой модификацией является b-BN – алмазоподобный нитрид бора с кубической структурой, называемый эльбором. |

Таблица 75

Свойства бескислородной керамики

| Он получается при высоком давлении и температуре 13600С в присутствии катализатора. Плотность эльбора 3450 кг/м3, температура плавления 30000С. Он является заменителем алмаза, стоек к окислению до 20000С (алмаз начинается окисляться при 8000С). Нитрид кремния (Si3N4) более других нитридов устойчив на воздухе и в окислительной атмосфере до 16000С. Нитрид кремния прочный, износостойкий, жаропрочный материал. Силициды отличаются от нитридов и боридов полупроводниковыми свойствами, окалиностойкость, они стойки к действию кислот и щелочей. Их можно применять при температуре 1300-17000С при10000С они не реагируют с расплавленным свинцом, оловом и натрием. Сульфиды. Из сульфидов нашел практическое применение только дисульфид молибдена MoSi2, имеющий высокие антифрикционные свойства. Его применяют в качествен сухого вакуумостойкого смазочного материала. Свойства бескислородной керамики приведены в таблице. |

Неорганические материалы

Вопросы для самопроверки

1. Укажите особенности строения графита и важнейшие свойства.

2. Как изменяется прочность графита от температуры?

3. Охарактеризуйте технический и пиролитический графит, назовите области их применения.

4. Опишите неорганическое техническое стекло, назовите его состав, разновидности, свойства и применение. Какими способами повышают качество стекла?

5. Что такое ситаллы, укажите способы их получения, разновидности, свойства их применение?

6. Что представляет собой техническая керамика, ее разновидности?

7. Назовите представителей керамики на основе чистых оксидов, Дайте сравнительную оценку свойств.

8. Какие вы знаете виды бескислородной керамики? Назовите их разновидности, свойства и применение

Этот вид конструкционных материалов представляет собой сочетание двух и более химически разнородных материалов с резко отличными свойствами и с чёткой границей раздела между ними. Композиционные материалы состоят из матрицы и наполнителя (упрочнителя).

Свойства конструкционных материалов зависят от свойств и объёмной доли матрицы и наполнителя, а также от прочности связи между ними. Как правило, матрицу и наполнитель выбирают так, чтобы они дополняли друг друга, например, пластичная матрица и прочный, но хрупкий наполнитель и. т.д. К материалам наполнителя предъявляются требования высокого модуля упругости, высокой прочности, термостойкости, химической инертности по отношению к матрице и т.д.

Композиционный материал обладает свойствами, которыми не обладают ни один из компонентов данной композиции в отдельности. Эти материалы применяют в космических кораблях, самолётах, ракетах, глубоководных аппаратах, транспортных устройствах и т.д. Композиционные материалы подразделяют на три группы: волокнистые, дисперсные и слоистые.

Волокнистые композиционные материалы состоят из волокон материала – упрочнителя (проволока из вольфрама, молибдена, стали и др., а также стеклянные, углеродные, керамические и др. волокна), распределённом в другом компоненте, являющимся матрицей (металл, полимер, керамика).

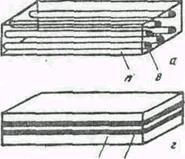

Волокнистые материалы по ориентировке волокон бывают с

однонаправленными (рис. 14.2,а) или ориентированными в двух или более направлениях (рис. 14.2,б) волокнами;

по размерам волокон эта группа материалов бывает с непрерывными или короткими (дискретными) волокнами, диаметр волокон 1-50 мкм, а проволоки – доли мм..

г). г).  |

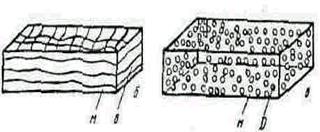

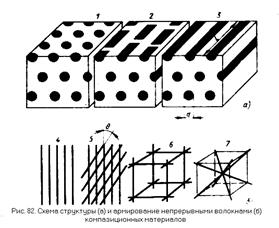

Рис. 14.2. Схемы композиционных материалов:

а—волокнистые с однонаправленными волокнами;

б— волокнистые с перпендикулярно направленными волокнами; в— дисперсные с равномерно распределенными карбидами, боридами и другими соединениями; г — слоистые (м — матрица, в—волокно, д—дисперсные частицы, карбиды и др., с—слоистая композиция)

а). б). в).

Волокнистые композиционные материалы

Армирование матрицы высокопрочными волокнами позволяет получать композиции с очень высокой прочностью и жесткостью, в них волокна являются главными компонентами, несущими нагрузку, которую передаёт им матрица. В волокнистых материалах матрица связывает волокна вместе, защищает их от повреждения и воздействия внешней среды (например, коррозии). Прочность волокнистых композиционных материалов зависит от свойств волокон и матрицы, объёмной доли волокон, ориентировки, размеров и распределения волокон, прочности связи на границе раздела волокно- матрица и других факторов. Так, в композите, в котором матрицей служит алюминий, а наполнителем – стальная проволка диаметром 0,15 мм, достигается предел прочностиσв = 3600 МПа. Это примерно в 40 раз больше, чем у чистого алюминия в отожжённом состоянии после деформации.

Волокнистые материалы с однонаправленными волокнами анизотропны, а с взаимно перпендикулярными или расположенными под углом друг к другу - изотропны.

Волокнистые композиционные материалы получают заливкой волокон, набранных в специальной фopмe, жидким металлом, например, волокон вольфрама сплавом нихрома или пропиткой волокон расплавом матрицы и др.

Дисперсные композиционные материалы состоят из частиц одного или нескольких компонентов (частицы окислов, нитридов, карбидов, боридов и др.), равномерно распределённых в матрице (металле, сплаве, см. рис. 14.2,в). Этот вид композицнонных материлов чаще всего производят методом порошковой металлургии для получения металлокерамических и металлических композиций. В качестве исходного материала матрицы используют металл или металлические порошки, например, алюминиевый порошок САП, а наполнителями или упрочнителями служат частицы нитридов, карбидов и др. При нагружении таких материалов матрица несёт основную нагрузку, а частицы упрочнителя служат препятствиями, задерживающими движение дислокаций. Степень дисперсного упрочнения зависит от размера, формы и модуля сдвига частиц добавляемого компонента, расстояния между частицами упрчнителя и характера связи между ними и матрицей. Оптимальные cвойства обычно получают при содержании частиц упрочнителя в пределах 2-20% (объемных), размере частиц 0,01...0,1 мкм и расстоянии между ними 0,1-1,0 мкм. Хорошо зарекомендовали себя алюминий, дисперсно упрочнённый окисью алюминия Al2O3 (6... 23%) или спеченной алюминиевой пудрой (САП) с размером частиц 10... 50 мкм; никель, дисперсно-упрочнённый 2...3% двуокиси тория или гафния, а также вольфрам, упрочненный 1...2 % частиц окиси тория и др. Такие дисперсные композиционные материалы получают в основном методом порошковой металлургии, включающим изготовление тонких порошков или порошковых смесей матрицы и наполнителя, их смешение, холодное прессование, спекание и горячую обработку давлением. Такие композиционные материалы «работают» при температурах до 1200оС. Свойства дисперсных композитов изотропны.

Слоистые композиционные материалы — это многослойные композиции и биметаллы (см. рис. 14.2, г), получаемые сочетанием таких материалов, как нержавеющая сталь – углеродистая сталь, медь (или медные стружки) – углеродистая сталь, титан - углеродистая сталь и многие др. Здесь матрицей служит углеродистая сталь. Для образования металлических связей слоистых композиций необходимо непосредственно перед соединением поверхностей предварительно удалить с них окисные пленки и загрязнения, сблизить очищенные поверхности до расстояния, на котором проявляется действие межатомных сил (до нескольких ангстрем). Сближение металлических поверхностей возможно при их coвмecтнoй пластической деформации прокаткой, прессованием или иным способом обработки давлением. В слоистых композитах слои необязательно должны быть сплошными пластинами, они могут быть заполнены упорядочено расположенными в одной плоскости отдельными пластинами или волокнами, плотно расположенными в параллельных

1. Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы (чаще алюминий, магний, никель и их сплавы), упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица) составляют ту или иную композицию, получили название композиционные материалы (КМ (14.3).

Рис. 14.3. Схема структуры (а) и армирование непрерывными волокнами (б) композиционных материалов.

Волокнистые КМ.

На (рис.14.3) приведены схемы армирования волокнистых композиционных материалов. Они делятся, по механизму армирующего действия, на дискретные l/d» 10-103 и с непрерывным волокном l/d = ¥. Дискретные волокна располагаются в матрице хаотично. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения. Чаще КМ представляет слоистую структуру, в котором каждый слой армирован большим числом параллельных непрерывных волокон. КМ отличаются от обычных сплавов высокими значениями временного сопротивления и предела выносливости (на 50 - 100%), модуля упругости, коэффициента жесткости и пониженной склонности к трещинообразованию. Применение КМ повышают жесткость конструкций при одновременном снижении металлоемкости. Прочность КМ определяется свойствами волокон, которые должны обладать более высокими прочностными характеристиками и модулем упругости.

Для упрочнения алюминия, магния и их сплавов применяют?

Таблица 64

Механические свойства композиционных материалов

в зависимости от вида наполнителя

| материал | sB, МПа | Е, ГПа |

| борные волокна | 2500-3500 | 38-420 |

| углеродные волокна | 1400-3500 | 160-400 |

| волокна из тугоплавкого соединения карбид кремния с Æ 100 мкм | 2500-3500 |

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана. Для повышения жаропрочности армируют вольфрамовой проволокой.

Таблица 65

Высокопрочные и высокомодульные волокнистые КМ

| материал | sB, МПа | Е, ГПа |

| Нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора. | 15000 – | 400 - 600 |

Таблица 66

Механические свойства КМ на металлической основе

| Материалы | sB, МПа | s0,2, МПа | Е, ГПа | sB/g | Е/g |

| Бор-алюминий (ВКА-1А) | 84,6 | ||||

| Бор- магний (ВКМ-1) | |||||

| Алюминий- углерод (ВКУ-1) | |||||

| Алюминий- сталь (КАС-1А) | 24,40 | ||||

| Никель-вольфрам (ВКН-1) | - | - | - |

КМ на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в КМ уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых КМ является анизотропия механических свойств вдоль и поперек и малая чувствительность к концентраторам напряжений.

Дисперсно-упрочненные композиционные материалы (ДУ КМ). В отличии от волокнистых КМ в ДУ КМ матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10 - 500 нм при среднем расстоянии между ними 100 - 500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5 - 10 об. %.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), не растворяющиеся в матричном металле, позволяет сохранять высокую прочность до 0,9-0,95 Тпл. В связи с этим такие материалы чаще применяют как жаропрочные.

Наиболее широко используют сплавы на основе алюминия - САП (спеченный алюминиевый порошок), содержащий в себе дисперсные чешуйки Al2O3, содержание которых колеблется от 6 - 9 % (САП-1) и до 13 - 18 (САП-3). Прочность при этом увеличивается от 300 МПа до 400 МПа соответственно.

Большие перспективы у никелевых ДУ КМ. Они обладают высокой жаропрочностью ВДУ-1 (никель упрочненный двуокисью тория), ВДУ-2 (никель упрочненный двуокисью гафния) и ВД-3 (матрица Ni+20 % Cr) упрочненная окисью тория). При температуре 12000С сплав ВДУ-1 имеет s100 @ 75MPа и s1000 @ 65MPа и сплав

ВД-3 - s100 @ 65MPа. ДУ КМ, так же как и волокнистые, стойки к разупрочнению с повышением температуры и длительной выдержки при данной температуре.

Они применяются в авиации для высоконагруженных деталей самолетов и двигателе, в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, в горной промышленности, в гражданском строительстве и других областях народного хозяйства. Технология получения полуфабрикатов и изделий из КМ достаточно хорошо отработана.

Композиционные материалы с металлической матрицей

Вопросы для самопроверки

1. В чем различие механизмов упрочнения композиционных материалов – волокнистых и дисперсно-упрочненных?

2. Укажите примерный уровень прочности и модуля упругости волокон и нитевидных кристаллов нескольких материалов.

3. Сравните показатели прочности, модуль упругости, сопротивление усталости и жаропрочности стандартных сплавов и композиционных материалов.

4. Дайте оценку уровню рабочих температур стандартных никелевых сплавов и композиционных никелевых волокнистых и дисперсно-упрочненных материалов.

5. Какие разновидности волокнистых металлических материалов Вы знаете?

6. Укажите номенклатуру деталей, которые можно изготовить из композиционных материалов.

27. Композиционные материалы с неметаллической матрицей

2015-05-26

2015-05-26 8893

8893