Испытание на твердость — это наиболее распространенный метод испытаний вследствие его простоты и производительности. При этих испытаниях в поверхность образца (детали или заготовки) внедряют стандартные наконечники из недеформируемых материалов.

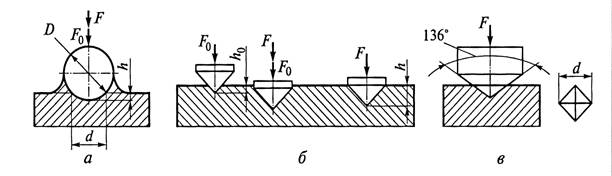

Сущность метода Бринелля заключается во вдавливании в образец стального закаленного шарика (рис. 1, а). По диаметру полученного отпечатка определяют твердость образца. Диаметр шарика D1 варьируют: 2,5; 5; 10 мм. Нагружение ступенчатое: предварительная нагрузка F0 80 Н; основная нагрузка F: 2943 Н (стальной или чугунный образец); 9800 Н (образец из алюминия, меди, никеля и их сплавов); 2450 Н (образцы из мягких сплавов). Твердость по Бринеллю определяется по формуле

НВ = 2F/ [πD - (D – √D2 - d 2)]

НВ = 2F/ [πD - (D – √D2 - d 2)]

где d — диаметр отпечатка, мм.

Рис.1 Схемы определения твердости образца методами:

а — Бринелля; б — Роквелла; в — Виккерса; D — диаметр шарика; d диаметр или длина диагонали отпечатка; h — глубина вдавливания шарика или пирамидки; h0— глубина предварительного вдавливания пирамидки; F0 — предварительная нагрузка; F основная нагрузка

Твердость по Бринеллю обозначается соответствующим числом (200 НВ) или диаметром отпечатка (чем меньше диаметр, тем выше твердость). Между числом твердости и временным сопротивлением существует зависимость: для стали σ = 0,34НВ, для медных сплавов σ = 0,45НВ, для алюминиевых сплавов σ =0,35 НВ.

2015-05-26

2015-05-26 582

582