Расходомерами обтекания называются приборы, чувствительный элемент которых воспринимает динамическое давление потока и перемещается под его воздействием, причем величина перемещения зависит от расхода.

Все расходомеры обтекания можно разделить на три группы Расходомеры постоянного перепада давления; Расходомеры с изменяющимся перепадом давления; Расходомеры с поворотной лопастью. Особенности первой группы расходомеров: обтекаемое тело перемещается вертикально, а сила сопротивления потоку возникает за счет веса подвижного тела. Во второй группе противодействующая сила создается пружиной, а обтекаемой тело может перемещаться в различных плоскостях. В расходомерах с поворотной лопастью противодействующая сила создается весом тела и пружиной, а иногда и дополнительным источником энергии. В качестве тела обтекания в таких расходомерах может применяться: Поплавок Поршень Диск Лопасть Обтекаемое тело может двигаться по прямой (обычно вдоль своей вертикальной оси) или поворачиваться вокруг оси подвеса. Во всех расходомерах между подвижным телом и стенками трубы остается проходное сечение. Поэтому нужно учитывать, что на тело будет действовать не только давление потока, но и сила вязкого трения, последняя зависит от вязкости вещества и формы тела. Преимущества расходомеров обтекания: Высокая надежность; Большой диапазон измерений; Относительно маленькая погрешность; Простота конструкции; Простота в эксплуатации. Широкое распространение получили расходомеры постоянного перепада давления. Их делят на: поплавковые расходомеры; поршневые расходомеры (золотниковые расходомеры); ротаметры. Из всех вышеперечисленных приборов наибольшее применение получили ротаметры. Ротаметр состоит из двух основных элементов: поплавка специальной формы и стеклянной конической трубки. Длина последней может быть от 70 до 600 мм, а диаметр 1,5-100 мм. На трубку наносится шкала (в соответствии с измеряемой средой). Такие расходомеры применяют для сред с максимальной температурой 150°С и давлением не выше 0,5-0,6 МПа. Ротаметры имеют ряд преимуществ: Удобство при измерении малых расходах газов и жидкостей; Достаточно высокая надежность в работе; Равномерность шкалы и широкий диапазон измерений; Для изготовления не требуются сложные технологии или дорогие материалы. В то же время ротаметры имеют ряд существенных недостатков: невозможность измерения расхода при большом давлении; отсутствие дистанционной передачи измеренных данных; привязка ротаметра к точке измерения расхода (потока); невозможность применения при относительно больших расходах вещества; невозможность записи показаний; ротаметр должен располагаться вертикально; в большинстве случаев протекающее вещество должно быть прозрачным. Принцип действия ротаметра

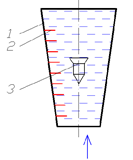

Жидкость движется вверх по трубе 1, вынуждает поплавок 3 подняться на определенную высоту и образовать кольцевой зазор между ним и стенками трубы так, чтобы силы, действующие на поплавок, уравновесились. Следовательно, положение поплавка ротаметра соответствует определенной величине расхода, которую можно определить по шкале 2. В основном, на поплавок действуют три силы: постоянная сила гравитации G; выталкивающая сила А (постоянна, если плотность жидкости тоже постоянная величина, согласно закону Архимеда); сила S, динамический напор потока, воздействующий на поплавок. Сумма этих трех мил уравновешивается весом поплавка.

Поплавки ротаметра выполняют разных форм. Они бывают в виде: конуса, цилиндра, сферы, катушки, диска и др.

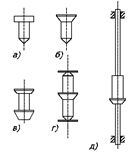

На рисунке показана стандартная форма поплавка. Можно выделить три его основные части: дисковый верх, цилиндр и конусная нижняя часть. Недостаток такого поплавка – сильная зависимость градуировочной характеристики от вязкости вещества. Для того чтобы уменьшить эту зависимость цилиндрическую часть делают диаметром 0,6-0,7 от диаметра верхнего диска, а так же уменьшают высоту последнего. На сегодняшний день, чаще применяют поплавки катушечной формы (рис. 2 в), так как у них градуировочная шкала более равномерна и менее зависима от вязкости вещества. Еще сильнее влияние вязкости устраняется, если форма поплавка дисковая или тарельчатая. Но, обычно, вес таких поплавков очень мал. Чтобы убрать этот недостаток можно увеличить цилиндрическую часть поплавка или подвесить дополнительный груз к стержню. Ротаметры оснащают направляющими стержнями (штоками, кольцами), что бы предотвратить перекос поплавка и трение о стенку ротаметрической трубки. Применение направляющих любого типа усложняют конструкцию. При малых расходах в ротаметрах иногда используют шариковые поплавки.

Если в измеряемом веществе находятся механические примеси, кормовую часть поплавка делают с уклоном 10-15°.

Поплавки ротаметров делают из титана, алюминиевых сплавов, нержавеющей стали, фторопласта, пластмасс и т.д.

Измерительная коническая трубка изготовляется из химически устойчивых и термостойких веществ (боросиликатное стекло). Иногда применяется ротаметры с металлической конусной трубкой. В этом случае поплавок связан с хвостиком-указателем или передает данные дистанционно. Ротаметры с дистанционной передачей встречаются редко, такую передачу удобнее применять в поплавковых расходомерах постоянного перепада.

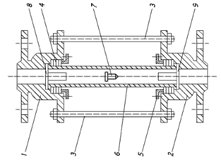

Устройство ротаметра (1- верхний патрубок, 2- нижний патрубок, 3- болтовые стержни, 4-накидные гайки, 5-сальный уплотнитель, 6- стеклянная трубка, 7 – поплавок, 8- верхний упор, 9-нижний упор) Коническая стеклянная трубка, с помощью сальников и накидных гаек, укреплена в патрубках, соединенных друг с другом болтовыми стержнями. Чтобы ограничить ход поплавка на основания конической трубки устанавливают специальные упоры. При повышенных давлениях иногда используют ротаметры в металлическом кожухе. Их поплавок снабжен хвостиком-указателем, который движется в кармане, имеющем прорезь, закрытую толстостенным стеклом. Иногда стеклянную трубку маленького ротаметра помещают внутрь цилиндрической трубки с толстыми стенками из органического стекла, а пространство между трубками соединяют с измеряемой средой. Тогда можно измерять расход при высоких давлениях (до 6 МПа). Ротаметры со стеклянными трубками могут измерять расходы воды от 3 см3/ч и воздуха – от 120 см3/ч, а металлические ротаметры с дистанционной передачей расхода воды от 30 см3/ч и воздуха – от 1,8 л/ч. Предельные давления 35 МПа, предельные температуры 450 °С. Для измерения малых расходов можно применять ротаметр с конической трубкой расширяющейся вниз, а не вверх. Поток поступает сверху и давит на поплавок, плотность материя которого меньше плотности жидкости. Сила Архимеда уравновешивает давление потока и вес поплавка. При установке и эксплуатации ротаметров необходимо соблюдать определенные условия: обеспечить строго вертикальное положение конусной трубки ротаметра, при наклоне оси к вертикали возрастает неточность в измерении расхода вещества, наклон угла в 3° увеличивает погрешность на 1,5-3,5%; необходимо также учитывать, что плотность газа меняется при изменении давления, а при изменении температуры изменяется плотность и газа, и жидкости; следует иметь прямые участки трубопровода до ротаметра (> 10D) и после ротаметра (1\2 - 5D) ротаметра; при эксплуатации ротаметров возможно возникновение пульсаций поплавка под воздействием сил инерции и сил упругости. Такие колебания поплавка сильно затрудняют объективное измерение расхода по шкале ротаметра; для контроля точности измерения большие предприятия имеют поверочные расходомерные установки. Поплавковые расходомеры Принцип действия этих расходомеров такой же, как у ротаметров. Отличия есть только в конструктивном исполнении. У них нет стеклянной конической трубки, ход поплавка небольшой, и внешняя форма другая. Поршневые (золотниковые) расходомеры — третья группа расходомеров постоянного перепада давления, в которых роль поплавка выполняет перемещающийся во втулке поршень. Измеряемое вещество поступает в расходомер, приподнимает поршень и выходит через прорезь или окно во втулке. Поршень поднимается в зависимости от величины расхода вещества, открывая во втулке все большую часть окна. Чем больше расход, тем выше поднимается поршень. Перепад давления на поршне остается постоянным. Можно выбрать форму прорези таким образом, чтобы получить нужную зависимость между перемещением поршня и расходом измеряемой среды (например, линейную). Преимущества поршневых расходомеров: способность измерения среды, имеющей механические примеси; возможность изменения предела измерения через изменение действующей на поршень массы груза

2015-05-30

2015-05-30 992

992