Разработку технологического процесса формовки и изготовления отливки, следует выполнять в следующей последовательности:

- вычертить эскиз детали (эскиз детали должен соответствовать варианту контрольной работы);

- разработать чертеж отливки;

- разработать технологическую схему формовки;

- разработать модельный комплект;

- выбрать формовочные и стержневые смеси;

- рассчитать элементы литниковой системы;

- представить эскиз литейной формы в сборе (в разрезе);

- описать порядок изготовления и сборки формы;

- изложить последовательность операций изготовления самой отливки и кратко описать методы контроля ее качества.

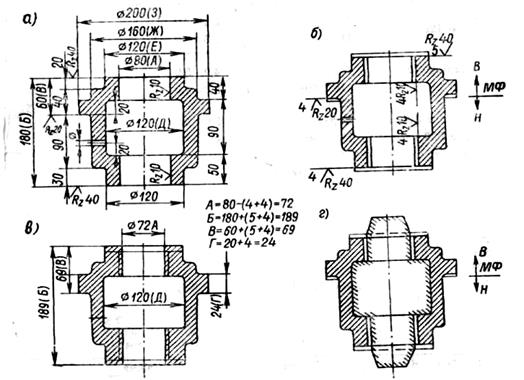

4.1.1 Разработка чертежа отливки. При разработке чертежа отливки необходимо обосновать плоскость разъема и вычертить ее в том положении, какое она должна занять в форме. Указать на чертеже линии разъема модели и формы (МФ) (рисунок 4.1), а стрелками и буквами - верх (В) и низ (Н) по отношению к плоскости разъема. Выбирая плоскость разъема, следует иметь в виду, что наиболее ответственные поверхности отливки лучше располагать в нижней части формы или вертикально, так как в верхней части отливки больше вероятность газовых раковин и шлаковых включении. Плоскость разъема выбирается с учетом удобства формовки и извлечения модели из формы. Желательно, чтобы вся отливка или, по крайней мере, ее базовые поверхности для механической обработки были расположены в одной полуформе. На этом же чертеже обосновывают и указывают необходимые припуски на механическую обработку тех поверхностей, на которых на чертеже детали указана шероховатость поверхности. Надо также иметь в виду, что в отливках подобного класса точности отверстия менее 30 мм не применяются. В целях упрощения конструкции отливки канавки, выемки и др. элементы в них также не делают, а получают при дальнейшей механической обработке [6].

а - детали; б - детали с припусками на обработку; в - отливки;

г – технологическая схема формовки.

Рисунок 4.1 – Эскизы деталей

На чертеже отливки основными линиями изображается контур отливки с указанием размеров, включающих как размер детали, так и припуск на обработку, т. е. размер является общим. Контуры детали, полученной после механической обработки, указывают тонкими линиями без указаний размеров.

Рекомендуемые припуски на механическую обработку можно взять из таблицы Д1, Приложения Д. Для более точных расчетов следует воспользоваться подобными данными, используя соответствующие справочники.

4.1.2 Разработка технологической схемы формовки. Технологическая схема формовки включает помимо чертежа детали еще и контуры стержня или стержней, которые служат для образования внутренних полостей. При изготовлении стержней следует предусмотреть возможность их крепление в форме. Для этого предусмотрены стержневые знаки. Они выступают из детали и имеют форму усеченного конуса. Размеры знаков выбираются в соответствующих справочниках. Можно воспользоваться данными таблиц 4.1 и 4.2 [6]. Выбранные размеры указываются на технологической схеме формовки (рисунок 4.1, г).

Таблица 4.1 - Длина знаков горизонтальных стержней, мм

| Наибольший диаметр стержня, мм | Длина знака при длине стержня | ||||

| До 50 | 50 - 150 | 150 - 300 | 300 - 500 | 500-750 | |

| До 25 | - | - | |||

| 25-50 | - | ||||

| 50-100 | |||||

| 100-200 | |||||

| 200-300 | - |

Таблица 4.2 - Высота знаков вертикальных стержней, мм

| Наибольший диаметр стержня | Высота знака при длине стержня | |||

| До 50 | 50 -150 | 150 - 300 | 300 - 500 | |

| До 25 | - | - | ||

| 25 - 50 | ||||

| 50 - 100 | ||||

| 100 - 200 | ||||

| 200 - 300 | ||||

| 300 - 400 |

Углы конусности стержневых знаков рекомендуется следующими: при длине знака до 20 мм - 15°; при длине знака от 20 до 50 мм - 10°; при длине знака от 50 до 100 мм - 8°; при длине знака свыше 100 мм - 6°. При выполнении технологической схемы формовки следует стержни и их знаки изображать сплошной тонкой линией, стержни 13 в разрезе штрихуют только у контурных линий, длина штриха 3 - 30 мм. Пример исполнения технологической схемы формовки приведен на рисунке 4.1, г.

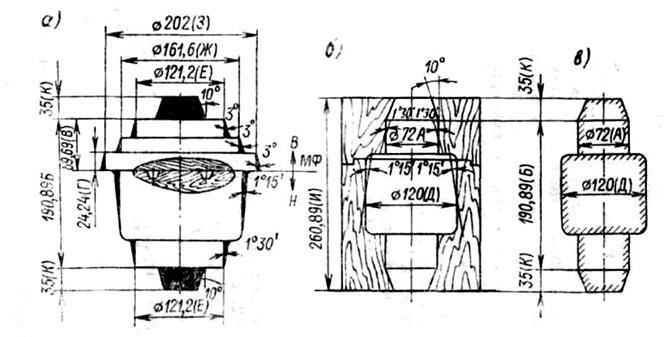

4.1.3 Разработка модельного комплекта. В модельный комплект входят модель отливки, модели элементов литниковой системы и стержневые ящики.

При единичном производстве модели отливок изготовляют, как правило, разъемными (обычно из 2-х частей) для того, чтобы облегчить извлечение их из формы после формовки (рисунок 4.2). Материалом для изготовления моделей чаще всего служат твердые породы дерева (например, береза). Плоскость разъема обычно совпадает с плоскостью разъема опок. Обе части модели фиксиру-ются между собой шипами, укрепленными на верхней части модели. Для получения отпечатка в формовочной смеси, предназначенного для фиксирования стержня, на модели отливки должны быть предусмотрены модельные знаки, по форме и размерам соответствующие стержневому знаку.

а - модели; б - стержневого ящика; в - стержня.

Рисунок 4.2 - Эскизы

Модели отливок должны иметь большие размеры, чем сами отливки, ввиду усадки металлов при затвердевании. Так, размеры модели при литье из серого чугуна массой до 100 кг увеличивают на 0,8-1,2%, из сталей - на 1,8-2,2%.

Изменяющиеся размеры одного и того же элемента детали, отливки модели и стержня могут обозначаться условным знаком, например, заглавной буквой алфавита: А, Б, В и т. д.При единичном производстве стержневые ящики для изготовления стержней из стержневой смеси выполняют из дерева, как и модели. Стержневые ящики делают разъемными, плоскости разъема могут быть как вертикальными, так и горизонтальными, обеспечивающими наиболее удобное извлечение стержня из ящика. Обе части ящика должны строго фиксироваться при сборке. Уклоны ящика при формовке стержней соответствуют уклонам для изготовления моделей. Размеры и форма знаковых частей в стержневом ящике должны соответствовать аналогичным знаковым частям модели.

Пример выполнения модели отливки и стержневого ящика представлен на рисунке 4.2, а, б. На этом же рисунке представлен и стержень, вынутый из стержневого ящика и соответствующий стержню из технологической схемы формовки (рисунок 4.2, в).

4.1.4 Выбор составов формовочной и стержневой смеси. Для изготовления литейной формы применяют формовочные смеси: песчано-глинистые, быстротвердеющие, цементные и др. В единичном производстве наибольшее применение имеют песчано-глинистые смеси, которые классифицируются по способу формовки и роду металла, заливаемого в форму. По применению смеси делятся на единые, облицовочные и наполнительные. Облицовочная смесь обычно свежеприготовленная, непосредственно соприкасающаяся с жидким металлом, наполнительная (менее качественная), служит для наполнения формы на облицовочную смесь. В последнее время наибольшее распространение при машинной формовке получила единая смесь.

Стержневые смеси предназначены для изготовления стержней. Свойства стержневых смесей более высокие, чем формовочных, т. к. стержни в более тяжелых условиях (они окружены со всех сторон жидким металлом). В то же время стержни должны быть и прочными, и податливыми, и легко высыпаться из отливки после извлечения отливки из формы. Стержни в зависимости от конфигурации, назначения и условий, в которых они находятся в форме, разделяются на 5 классов. Самые высокие требования предъявляются к стержням первого класса. Для изготовления стержней третьего и четвертого классов, применяемых при изготовлении отливок в условиях индивидуального и мелкосерийного производства, используют высокоэффективные быстросохнущие стержневые смеси, состоящие из 87-90%. кварцевого песка, 5-7% огнеупорной глины, 5-6% жидкого стекла.

4.1.5 Расчет литниковой системы. Литниковая система - это система каналов, через которые расплавленный металл подводят в полость формы. Литниковая система должна обеспечивать заполнение литейной формы с необходимой скоростью, задержание шлака, выход паров и газов из полости формы, непрерывную подачу расплавленного металла к затвердевающей отливке, его направленное затвердевание и наименьший расход на литниковую систему. Литниковая система включает: литниковую чашу, стояк, шлакоуловитель, питатели, а также выпоры, которые служат для отводов газов из формы, а также с их помощью контролируют заполнение формы металлом. Поэтому они располагаются в самых верхних частях отливки и в местах, наиболее удаленных от литника.

Литниковую систему следует делать с горизонтальным подводом заливаемого металла в полости разъема литейной формы, причем горизонтальную часть канала следует выполнять в нижней опоке. При расчете литниковых систем следует пользоваться рекомендуемыми соотношениями площадей питателей (Fп), шлакоуловителя (Fш) и стояка (Fст). Для мелких и средних отливок из серого чугуна рекомендуемое соотношение Fп:Fш:Fст = 1,0: 1,1: 1,15, а для мелких стальных отливок Fп:Fш:Fст = 1,0: 1,1: 1,2, Суммарная площадь сечения питателей рассчитывается по формуле:

,

,

где Q - масса отливки; К у - удельная скорость заливки, кг/(см2×с) (для чугуна 1,0-2,5, для углеродистой стали 0,8-1,5); t - продолжительность заливки в секундах; в качестве примера она приведена в таблице 4.3.

Таблица 4.3 - Продолжительность заливки металла, с.

| Заливаемый металл | Масса отливки, кг | ||||

| Серый чугун | 3 - 5 | 4 - 6 | 7 - 10 | 8 - 12 | 10 - 15 |

| Углеродистая сталь | 5 - 8 | 7 - 10 | 8 - 12 | 10 - 15 | 12 - 20 |

По рассчитанной площади питателей Fп и рекомендуемым соотношениям далее определяются Fш и Fс т. По значению Fст определяется диаметр стояка, а по значению Fп - размеры сечения питателя. Литниковую систему с указанием размеров изображают на эскизе литейной формы.

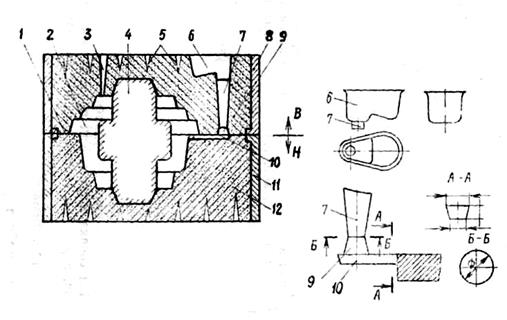

4.1.6 Эскиз литейной формы в сборе. Пример выполнения эскиза сечения литейной формы представлен на рисунке 4.3.

На эскизе изображается литейная форма с литниковой системой и показывается расположение опок, линии разъема, конфигурация отпечатка модели, расположение стержня и элементов литниковой системы; указываются газоотводные наколы.

Порядок изготовления и сборки формы включает последовательное перечисление операций ручной формовки по разъемной деревянной модели с приложением эскизов. На эскизах указываются содержание данной операции и элементы формы. Например: операция формовки нижней полумодели в опоке на подмодельной плите. Эскиз отображает подмодельную плиту с установленными на ней нижней полумоделью и опокой. В опоку засыпана и утрамбована формовочная смесь. Все элементы литейной оснастки (плита, полумодель, опока и смесь) должны быть указаны и обозначены.

1 - плоскость разъема формы; 2 - полость отливки; 3 - выпор; 4 - стержень; 5 - газоотводные наколы; 6 - литниковая чаша; 7 - стояк; 8 - верхняя опока; 9 - шлакоуловитель; 10 - питатель; 11 - нижняя опока; 12 - формовочная смесь.

Рисунок 4.3 - Эскизы литейной формы в сборе и элементов

литниковой системы

В общем случае технологический процесс изготовления литейной формы включает следующие операции: формовка нижней полумодели, формовка верхней полумодели и литниковой системы, разборка формы и удаление моделей, установка стержней и сборка формы. Как правило, эскизы отображают сечения, перпендикулярные плоскостям разъема.

4.1.7 Порядок изготовления и контроля качества отливки. Изготовленная литейная форма позволяет непосредственно перейти к изготовлению отливки. Жидкий металл заливают в форму с учетом полного заполнения последней и литниковой системы. После затвердевания и остывания металла форма разрушается и, таким образом, отливка освобождается от формовочной смеси. После этого из отливки выбивается стержень, обрубаются элементы литниковой системы. Контроль отливок осуществляется прежде всего визуально. Правильность конфигурации и размеров проверяют обмером, внутренние дефекты выявляются методами рентгеноскопии или гамма-дефектоскопии, а также ультразвуковыми. Наружные трещины в отливках выявляют люминисцентным контролем, магнитной или цветной дефектоскопией.

2015-05-30

2015-05-30 1921

1921