Мелким шрифтом излагается дополнительная информация

Основные механические свойства и характеристики твердых тел и способы их улучшения

При изучении данного раздела следует обратить внимание, в первую очередь, на металлические материалы, которые:

- должны обладать необходимой жесткостью и прочностью при достаточной вязкости, часто в сочетании с малой плотностью,

- иметь высокую стабильность структуры и свойств,

- сохранять работоспособность в условиях, соответствующих техническим требованиям.

Свойства материалов обусловлены составом и структурой основы материала, вредными примесями, легирующими элементами, а также внешними факторам, в частности, температурой, составом среды, полями и облучениями, которые могут повлиять на состав и структуру.

Основными внешними факторами, формирующими структуру материалов, являются пластическая деформация и термообработка.

В приборостроении все ответственные детали должны подвергаться термической обработке с целью оптимизации структуры и свойств.

Эффективное использование материалов определяется их оптимальным выбором, технологией обработки, рациональным конструированием деталей.

Твердые тела под действием внешних факторов (приложенных сил, температуры, времени) проявляют следующие механические свойства:

жесткость, пластичность, прочность, твердость, вязкость, хрупкость, ползучесть, релаксационную стойкость.

Жесткость

Жесткость - способность материала сопротивляться упругому, то есть обратимому деформированию.

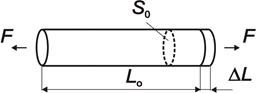

Количественной характеристикой жесткости при растяжении или сжатии твердого тела произвольных размеров является коэффициент жесткости k в законе Гука (рис. 22):

F= k· D L,

где F - сила, приложенная к стержню длиной L 0 и площадью S 0, D L - абсолютная упругая деформация образца, при этом k зависит от материала образца, его длины и площади.

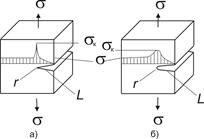

а) б)

Рис. 22 Упругая деформация образца. а) деформация растяжения, б) деформация сдвига

Для оценки жесткости материала, не зависящей от геометрических параметров образцов, принимается жесткость образца единичной площади и единичной длины, за который можно принять куб с ребром единичной длины.

Тогда закон Гука можно записать как

F/S 0 = (k·L 0 /S 0 )· D L/ L 0,

где сила, действующая перпендикулярно на единичную площадь соответствует нормальному напряжению s = F/S 0 (Па), а величина D L/L 0 равна относительной деформацией e = D L/L 0 (соответствует абсолютной деформации, приходящейся на единицу длины). Тогда величина (k·L 0 /S 0) является коэффициентом жесткости материала, известным как модуль нормальной упругости E (модуль Юнга):

E = k·L 0 /S 0

Закон Гука в этом случае имеет вид

s = E ·e

Кроме модуля нормальной упругости E, отвечающего за одноосное растяжение и сжатие, для описания жесткости материалов в условиях сдвига и кручения используют модуль сдвига G, равный:

G = t/g,

где t = F/S 0 - напряжение сдвига, соответствующее силе F, приложенной вдоль площади S 0 и приходящейся на единицу площади, g= D L/L 0 - относительный сдвиг или угол сдвига.

Так как для некоторых применений, например в авиационно-космической технике, конструкции должны быть не только жесткими, но и легкими, то в качестве критерия введено понятие удельного модуля упругости E /r g (м), где r - плотность материала, g – ускорение свободного падания (табл. 1).

Наибольшую жесткость проявляют кристаллы с ковалентной связью (C, SiC), ионно-ковалентные с большим зарядом ионов (BeO, Al2O3), тугоплавкие переходные металлы (W, Os, Re, Mo, Ta...) и металлы с малым размером атома (Be).

Жесткость ведет себя как анизотропная характеристика кристалла, так как в разных направлениях в кристаллической решетке различны плотность упаковки атомов и жесткость связи. Изотропность, проявляемая поликристаллами, обусловлена хаотичностью ориентации отдельных зерен.

За счет появления дефектов возможно как небольшое снижение, так и увеличение жесткости материалов, поэтому жесткость считается свойством, мало зависящим от дефектности структуры. Некоторого увеличения жесткости поликристаллов можно добиться, создавая анизотропию за счет преимущественной ориентации зерен.

Нагрев, в общем случае, приводит к снижению модулей упругости, так как способствует ослаблению межатомного взаимодействия за счет теплового расширения.

Термоупругий эффект (память формы)

В некоторых сплавах, в частности в системе Ni-Ti, наблюдается эффект памяти формы - восстановление первоначально заданной формы тела, измененной пластической деформацией. Память формы реализуется при нагреве деформированного тела (термоупругий эффект).

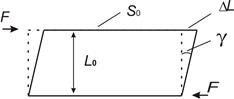

Один из механизмов этого явления реализуется в случае, если пластическая деформация в каждом микрообъеме материала осуществляется только за счет двойникования - поворота частей кристалла на определенный угол относительно плоскости, называемой плоскостью двойникования. (рис. 23). При нагреве возможен энергетически оправданный обратный поворот, что и обеспечивает восстановление первоначальной формы. При этом внутреннее усилие F2, возвращающее тело в исходную форму, в несколько раз больше внешнего усилия деформирования F1. Возможное появление дислокаций делает деформацию частично необратимой и ухудшает эффект памяти формы.

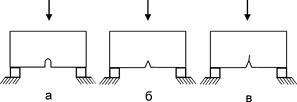

а) б) в)

Рис. 23. Схема механизма реализации памяти формы за счет обратимой деформации двойникованием относительно плоскостей двойникования, обозначенных пунктиром, а) исходное состояние микрообъема, б) деформированное состояние микрообъема, в) возврат микрообъема к исходному состоянию

Несовершенная упругость

В упругой области деформаций под действием значительных напряжений имеет место увеличение деформации во времени, без увеличения напряжения, называемое несовершенной упругостью. Деформация, связанная с несовершенной упругостью, обратима, так как после устранения приложенного напряжения постепенно исчезает. Возможны несколько механизмов данной деформации:

- обратимый прогиб дислокаций между препятствиями,

- обратимое двойникование,

-обратимое перемещение точечных дефектов,

- обратимая микропластическая деформация под действием остаточных напряжений.

Уменьшению деформации несовершенной упругости способствует увеличение однородности и дисперсности структуры материала при обеспечении наиболее возможной энергетической стабилизации. При этом должны быть минимизированы неконтролируемые остаточные напряжения и концентраторы напряжений, а у дислокаций нежелательно присутствие протяженных участков без точек закреплений.

Однако несовершенная упругость может быть и полезной в условиях колебаний деталей, при которых за счет внутреннего трения часть энергии колебаний поглощается, что используют для их демпфирования (погашения).

Таблица 1. Приблизительные характеристики жесткости применяемых материалов

| Материалы | Cu | W | Ti | Mg | Ni | Al | Fe | Mo | Be | ситалл 2MgO∙2Al2O3∙5SiO2 | композит полимер-углерод |

| E, ГПа | |||||||||||

| r∙ g, КН/м3 | 17,4 | 18,4 | 28,4 | 14,7 | |||||||

| E /r∙ g ∙10-6, м | 1,35 | 1,87 | 2,44 | 2,4 | 2,47 | 2,6 | 2,65 | 3,1 | 16,3 | 4,65 | 12,2 |

Примеры материалов, применяемых для изготовления упругих элементов:

- термообработанные на троостит стали (0,6 - 1,2 %) C, часто подвергаемые в процессе термообработки дополнительной пластической деформации (см. Основы термической обработки),

- немагнитные сплавы типа 36НХТЮ (36%Ni, ~1%Cr, ~1%Ti, ~1% Al, ост. Fe), упрочняемые термической обработкой (закалка и старение),

- коррозионностойкие стали типа 30Х13 (0,3%C, 13% Cr), упрочняемые термообработкой (закалка и отпуск), применяемые в агрессивных средах,

- сплавы на основе меди, легированные бериллием, оловом, фосфором (например бронзы БрОФ6,5-0,15 (6,5%Sn, 0,15%P), БрБ2 (2%Be)), а также алюминием, кремнием, цинком, никелем, упрочняемые термообработкой и пластической деформацией. Главными достоинствами медных сплавов по сравнению со сталью являются высокая электропроводность и небольшой модуль упругости, обеспечивающий значительную упругую деформацию при малых напряжениях, что позволяет получать высокочувствительные пружины малых габаритов,

- молибденорениевые сплавы, например, МР47ВП (42%Re) после деформационного упрочнения,

- титановые сплавы типа ВТ16 (~3%Al, ~5%V, ~5%Mo), упрочняемые термообработкой (закалка и старение), отличающиеся относительно невысокой плотностью при небольшом модуле упругости, коррозионной стойкостью, немагнитностью и высокой прочностью,

- специальные сплавы на основе систем Fe-Ni типа 42НХТЮ (42%Ni, ~1%Cr, ~1%Ti, ~1%Al), упрочняемые термообработкой (закалка и старение), обладающие постоянством модуля упругости при изменении температуры – элинвары (см. Материалы с особыми физическими свойствами).

Пластичность

Пластичность - способность материала пластически, то есть необратимо деформироваться без разрушения.

Пластичность необходима для предотвращения опасности хрупкого разрушения деталей, которая возникает в отсутствие пластической деформации, а также для получения заготовок и готовых деталей методами холодной и горячей обработки давлением.

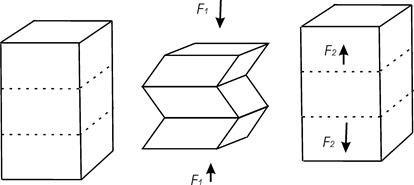

Пластическая деформация реальных кристаллов при температурах до 0,3 Т пл осуществляется в основном за счет движения дислокаций, поэтому высокая пластичность возможна именно в металлических кристаллах с большим числом систем скольжения, так как в них легко зарождаются и скользят дислокации. Еще одним необходимым условием высокой пластичности является незначительная концентрацией дефектов (рис.24,а), тормозящих дислокации (1) при их движении (рис.24,а). К таким дефектам относятся примесные атомы внедрения и замещения, образующие вокруг дислокаций скопления (атмосферы) (2), другие дислокации (4), включения химических соединений (3), встречающиеся в плоскости скольжения (5). Границы зерен также являются эффективным препятствием для дислокаций, однако для реализации высокой пластичности поликристаллов предпочтительна равнозеренная, мелкозернистая структура. Крупные зерна (рис.24,б) опасны тем, что внутри них (1) возможно образование значительных плоских скоплений дислокаций (3), вызывающих вблизи границ зерен (2) увеличение действующего на скопление напряжения t в N0.5 раз, где N – число дислокаций в скоплении. В результате на границах зерен возможно возникновение трещин (4), существенно снижающих пластичность.

Рис. 24. а) Препятствия, тормозящие дислокации (пунктирным выступом обозначен выход дислокации на поверхность кристалла после прохождения препятствий). б) Скопление дислокаций у границы зерна.

Количественными характеристиками пластичности служат максимальное относительное пластическое растяжение d и максимальное относительное сужение y образца при разрыве, полученные из испытаний на растяжение (см. Прочность), а также данные, полученные из технологических проб, в частности, способом сжатия или изгиба. Для готовых деталей из конструкционных материалов удовлетворительной считается пластичность d~10-15%. Материалы высокой технологической пластичности, используемые для получения полуфабрикатов и деталей методом холодной пластической деформации, имеют d>40%.

При наличии сверхмелкозернистой структуры может реализоваться деформация без упрочнения до 103% (сверхпластичность) за счет диффузии и скольжения дислокаций вдоль границ зерен. При этом важно сохранить малый размер зерен (~1 мкм), так как температура деформирования около 0,5 T пл способствует их укрупнению. К сплавам такого типа относится сплав Zn c 22% Al, имеющий устойчивую двухфазную структуру, где присутствие часто расположенных мелких частиц тормозит процесс укрупнения зерен.

Примеры материалов высокой технологической пластичности

К материалам, обеспечивающим наиболее высокую пластичность в холодном состоянии (< 0,3 T пл) относятся:

- малоуглеродистая сталь марки 08Юкп (0,07% C, 0,05 % Al) с равнозеренной структурой 7-го балла зернистости (средний размер зерна ~ 30 мкм), содержащая в сумме не более 0,045 % серы и фосфора, легированная алюминием для раскисления и связывания остаточного азота в нитридах (45% деформации до разрыва),

- однофазная латунь Л68, Л72 - сплав меди и цинка при содержании цинка 32, 28% соответственно (80% деформации до разрыва),

- однофазная бронза БрОФ 6,5- 0,4 - сплав на основе меди (6,5% Sn, 0,4%P) (65% деформации до разрыва),

- однофазная бронза БрА5 - сплав на основе меди (5%Al) (65% деформации до разрыва),

- чистый титан (50-70% деформации до разрыва).

Хрупкость и вязкость

В процессе пластического деформирования и разрушения над материалом совершается работа внешних сил, в результате которой материал поглощает энергию деформирования, аккумулируя ее в потенциальной энергии дефектов, и рассеивая, в первую очередь, в виде тепла.

В зависимости от способности поглощать энергию пластического деформирования различают хрупкое и вязкое состояние материалов.

В хрупком состоянии материал деформируется преимущественно упруго, после чего наступает быстрое разрушение, называемое хрупким.

Хрупкость - склонность материала к разрушению с минимальной затратой энергии (чаще всего за счет развития трещин).

В вязком состоянии разрушению предшествует значительная пластическая деформация, поглощающая энергию деформирования.

Вязкость - способность материала поглощать энергию деформирования и разрушения, преобразуя ее в потенциальную энергию дефектов и тепло.

Величина поглощенной энергии соответствует работе пластической деформации и разрушения и определяется как прочностью, так и пластичностью материала. Материалы, обладающие высокой прочностью (см. Прочность) и пластичностью, имеют высокую вязкость, вследствие большой работы деформации и разрушения. При высокой прочности и малой пластичности (также как при низкой прочности и высокой пластичности) вязкость будет мала из-за малой работы разрушения.

Эксплуатационная надежность

Конструкционный материал ответственного назначения должен обладать необходимой эксплуатационной надежностью (способностью сопротивляться хрупкому разрушению), то есть быть достаточно вязким, так как материалы в хрупком состоянии чувствительны к концентраторам напряжений. К ним относятся:

- внутренние и внешние трещины,

- включения химических соединений с острыми краями,

- локальные очаги коррозии,

- особенности конструкции детали, включающие резкие изменения жесткости, отверстия, канавки, надрезы, следы механической обработки и т.п.

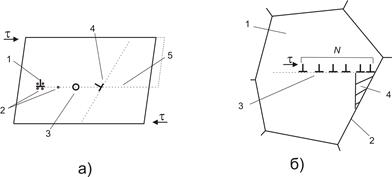

Анализ влияния трещины (рис. 25 (1, а, б)) на напряженное состояние показал, что на фоне приложенного напряжения вблизи острия трещины длиной L и радиусом r имеет место увеличение (концентрация) напряжений до sк= K ·s, где K =1+2(L/r)0,5. В случае хрупкого состояния вблизи острия трещины практически не происходит пластической деформации и трещина растет под действием даже небольших s, оставаясь острой (рис. 25 (1, а)), поэтому работа разрушения мала. В вязком состоянии вблизи острия будет развиваться пластическая деформация (рис 25 (1, б)), приводящая к увеличению радиуса трещины. В результате трещина для своего роста требует повышения s и, как следствие, при вязком состоянии материала концентраторы напряжений менее опасны.

Рис. 25. 1) Хрупкое (а) и вязкое (б) поведение материалов. 2) Испытание на ударную вязкость образцов с различными концентраторами напряжений (стрелкой указано направление удара).

Важными механизмами поглощения энергии являются также дополнительные виды (моды) пластической деформации: многочисленные завихрения (ротационная мода), двойникование, а также стимулируемые напряжением фазовые превращения.

Основной количественной характеристикой оценки вязкости материала является ударная вязкость - KCU, KCV, KCT, которая определяется при ударном нагружении стандартного образца с концентратором напряжений U-, V-, T (трещино)- образной формы (рис. 25 2, а, б, в), соответственно (ГОСТ 9454-78). Ударная вязкость рассчитывается как работа деформации и разрушения образца, приходящаяся на единицу его площади - A/S, где A - работа разрушения, S - площадь образца в сечении концентратора. Приведенные характеристики не являются расчетными, а служат для оценки состояния материала. Считается, что материал находится в хрупком состоянии, если значение KCU <0,2 МДж/м2. В справочной литературе обычно приводятся значения KCU, суммирующие работу зарождения и роста трещин.

Для оценки влияния температуры на вязкость служит интервал температур вязко-хрупкого перехода (t в - t х) или температура t 50, при которой половина площади излома соответствует хрупкому разрушению. Резкий переход от вязкого к хрупкому разрушению (порог хладноломкости) характерен для материалов с ГПУ- решеткой (кроме Ti) и ОЦК- решеткой, в частности, для сталей.

Оценка вязкости сплавов с ГЦК-решеткой, которые имеют плавное снижение вязкости с уменьшением температуры, производится по температуре tKC U=0.3, при которой наступает критическое снижение вязкости, соответствующее KCU =0,3 МДж/м2.

Расчетной характеристикой вязкости материала является коэффициент интенсивности напряжений вблизи острия трещины критического размера K I C ~ s·(p · l кр)0,5. С помощью критерия K I C можно рассчитать или длину трещины критического размера l кр при данном среднем напряжении s или напряжение s, при котором длина трещины становится критической, то есть начинает развиваться самопроизвольно. Значение K I C определяется экспериментально при растяжении плоского образца с надрезом и острой (усталостной) трещиной.

В случае сталей для повышения вязкости и понижения температуры вязко-хрупкого перехода:

- используют высокодисперсную ферритно-цементитную структуру,

- уменьшают концентрацию охрупчивающих примесей: серы, образующей хрупкие непрочные сульфиды по границам зерен, фосфора, скапливающегося вблизи границ зерен, примесных атомов внедрения (углерода, кислорода, азота, водорода), закрепляющих дислокации атомарно или в составе соединений,

- легируют, в первую очередь, никелем, понижающим t 50 на 60оС при введении 1% никеля, так как его присутствие уменьшает связь примесей внедрения с дислокациями,

- используют аустенитные стали, имеющие ГЦК-решетку при температурах эксплуатации.

В титановых сплавах охрупчивающими примесями являются примеси внедрения: водород, образующий гидриды, углерод из-за выделения карбида TiC, кислород, азот, закрепляющие дислокации.

В алюминиевых сплавах понижение пластичности связано с присутствием примеси железа, образующего хрупкие иглообразные соединения Al3Fe и одновременно кремния и железа, соединяющиеся в хрупкие тройные фазы (Al-Si-Fe).

В медных сплавах примесями, способствующими охрупчиванию, являются кислород в составе закиси Cu2O, висмут, нерастворимый в меди, сера в составе хрупкого соединения Cu2S, водород, образующий с кислородом пары воды.

Примеры материалов высокой надежности и хладостойкости

1) Аустенитная сталь 12Х18Н10Т (18%Cr, 10%Ni, ~1%Ti) после закалки, переводящей примеси в твердый раствор,

2) Сталь 0Н9 (0,1% C, 9%Ni) после закалки и высокого отпуска, формирующих структуру мелкозернистого феррита с участками остаточного аустенита,

3) Титановый сплав ВТ5-1 (5% Al, 2%Sn) после отжига, с однофазной структурой a-Ti, где введение олова уменьшает охрупчивающее действие основного легирующего элемента – алюминия.

Прочность

Прочность - способность материала сопротивляться пластическому, то есть необратимому деформированию и разрушению.

В реальных твердых телах, особенно металлах, прочностные свойства во многом определяются, как и в случае пластичности, плотностью и подвижностью дислокаций.

Дислокации при своем движении, реализующем пластическую деформацию, испытывают торможение следующими дефектами (рис. 24):

- другими дислокациями,

- примесными атомами, образующими вокруг них скопления,

- частицами твердых вторичных фаз,

- границами зерен и двойников.

Основное упрочнение в процессе деформирования объясняется увеличением плотности дислокаций, образующихся в процессе деформации.

Определение прочностных свойств материалов

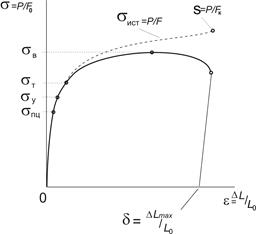

Основные характеристики прочности для металлических и неметаллических материалов, используемые в инженерной практике, получают из механических испытаний (ГОСТ 1497-84) стандартных образцов при постоянной скорости деформирования ~10-2 ÷ 10-3 1 /с. (рис. 26).

Рис.26. Кривая растяжения

В результате получают кривую растяжения, на которой различают несколько предельных значений напряжений (пределов) s, соответствующих качественному изменению поведения материала. Расчет s, чаще всего, ведется как отношение растягивающей нагрузки P к начальной площади F 0 (s = P / F 0), но так как в процессе деформации площадь сечения F уменьшается, то такие напряжения называются условными в отличие от более высоких истинных напряжений (s = P/F т), где F т – текущая площадь образца (штриховая линия (рис. 26)).

В справочных источниках указывают, как правило, значения следующих условных пределов:

sпц - предел пропорциональности - напряжение, вызывающее упругую деформацию, причем отклонение величины деформации от значения, соответствующего закону Гука, возможно не более чем на условленную величину (≤50%); применяется для расчета рабочих напряжений при проектированиипрецизионных пружин;

sу - предел упругости - напряжение, характеризующее сопротивление возникающей малой пластической деформации, при котором пластическая деформация составляет не более условленной величины (≤ 0,05%); применяется для расчета максимальных рабочих напряжений при проектировании упругих элементов;

sт (s0,2) - предел текучести - напряжение, характеризующее сопротивление малым макропластическим деформациям, при котором пластическая деформация составляет не более условленной величины (обычно 0,2%); применяется для расчета максимальных допустимых напряжений [s] при проектировании деталей из материалов высокой пластичности;

sв - предел прочности - напряжение, характеризующее сопротивление большим пластическим деформациям, при котором происходит переход от равномерной пластической деформации к развитию местной деформации собразованием резкого сужения (шейки); применяется для расчета максимально допустимых напряжений при проектировании деталей из материалов пониженной пластичности.

Если растягивающую нагрузку разделить на текущую площадь образца F т, которая уменьшается по мере растяжения, то можно получить истинный предел прочности (sви = Pmax/F т) и истинное сопротивление разрыву (S к = P к/ F к), однако эти характеристики редко применяются на практике.

Испытание на растяжение позволяет также получить характеристики пластичности материала:

d = D Lmax/L 0 - максимальное относительное удлинение при разрыве;

y = D Fmax/F 0 - максимальное относительное сужение при разрыве.

Важнейшей предпосылкой получения для металлических материалов высокопрочного и одновременно вязкого состояния (для сравнительно низких температур меньше 0,3 Tпл) является создание однородной, мелкозернистой и высокодисперсной структуры, где дислокации не закреплены около непреодолимых препятствий, а имеют возможность перемещения, но при больших напряжениях.

Высокой прочности при сохранении вязкости добиваются путем деформационного упрочнения, легирования и термической обработки.

Для чистых металлов и многих однофазных твердых растворов единственным методом упрочнения является холодная пластическая деформация. При этом, применяя пластическую деформацию и последующий нагрев, вызывающий полигонизацию или первичную рекристаллизацию (см. Основы термической обработки), нужно добиться однородной, мелкозернистой структуры, а внутри зерен - так называемой ячеистой дислокационной структуры. Такая структура обеспечивает равнопрочное состояние во всем объеме материала, отличающееся высокой прочностью и достаточным запасом пластичности. Этому способствуют препятствия в виде границ ячеек, проницаемых для движения дислокаций.

Упрочнение при легировании подразумевает введение в состав основного компонента элементов, позволяющих создать торможение дислокаций за счет:

- размещения атомов примесей вокруг дислокаций и на их пути,

- формирования системы упрочняющих частиц с наиболее эффективными параметрами,

- получения мелкозернистой структуры,

- предотвращения роста зерен закреплением их тугоплавкими частицами,

- увеличения расщепления дислокаций, затрудняющего прохождение препятствий.

Другой путь получения высокопрочного состояния материалов заключается в использовании высокопрочных малодефектных коротких кристаллов (усов) или волокон, имеющих прочность близкую к теоретической. Однако непосредственно из них невозможно изготовить даже небольшие детали, поэтому их включают в состав композиционных материалов (см. Композиционные материалы) в качестве упрочняющего компонента. Такие композиционные материалы обладают высокой прочностью в направлении ориентации усов или волокон, и могут иметь ряд дополнительных улучшенных служебных свойств: низкую или высокую плотность, заданное значение модуля нормальной упругости, высокую демпфирующую способность и другие.

Примеры высокопрочных материалов

1) Нитевидные кристаллы Al2O3 - sв = 28 ГПа,

2) Тонкая проволока из особовысококачественной стали У9Ш после термообработки, формирующей высокодисперсную смесь феррита и цементита, и последующего сильного обжатия - sв = 5,5 ГПа,

3) Стеклянные волокна - sв = 4,5 ГПа,

4) Сталь 30ХГСН2А после низкотемпературной термомеханической обработки (см. Основы термической обработки) - sв = 2,3 ГПа.

Эксплуатационная прочность материалов

В процессе эксплуатации деталей материалы подвергаются действию как постоянных (статических) так и переменных (циклических) нагрузок. При рассмотрении эксплуатационной прочности с учетом действия постоянных и переменных нагрузок используется понятие статической и циклической прочности.

Статическая прочность

Статическая прочность - способность материала деталей сопротивляться пластическому деформированию в условиях действия постоянных или медленноменяющихся нагрузок (при T <0,3 T пл) или кратковременно действующих нагрузок (при T ≥0,3 T пл).

Расчет на статическую прочность (в случае растяжения или сжатия) устанавливает максимально допустимое напряжение [s], возникающее в материале детали с площадью S 0 под действием рабочей нагрузки P р и не вызывающее значительной пластической деформации или разрушения. Поэтому величина [s] должна быть меньше предела текучести s0,2 и предела прочности sв материала

[s]= P р / S 0 < s0,2 < sв

В связи с тем, что не всегда точно известно напряженное состояние во всех микрообъемах детали и количественные характеристики прочности имеют некоторый разброс, вводится коэффициент запаса прочности - n. Выбор материала производится:

- по пределу текучести s0,2 для пластичных материалов s0,2= n т∙[s];

- по пределу прочности sв для материалов с пониженной пластичностью sв= n в∙[s].

В первом случае возможно использование небольших коэффициентов запаса по пределу текучести n т ~ 1,5, так как пластичные материалы мало чувствительны к присутствию в деталях и структуре материала концентраторов напряжений (отверстий, трещин, надрезов, частиц с острыми краями и других структурных особенностей материала), действие которых ослабляется за счет развития вблизи концентраторов пластической деформации. В связи с этим пластичные материалы (d ³ 15%) имеют малый разброс характеристик прочности в присутствии концентраторов.

Во втором случае вблизи концентраторов напряжения даже при небольших рабочих нагрузках происходит значительное локальное увеличение напряжения, поэтому малопластичные материалы имеют в присутствии концентраторов больший разброс характеристик, что требует использования коэффициент запаса по пределу прочности n в~2,4.

При расчете допустимых контактных напряжений используется небольшой коэффициент запаса n k = 1,1-1,3, так как материал в данном случае работает в условиях, близких к всестороннему сжатию.

Часто к деталям предъявляются требования обеспечения наряду с высокой удельной жесткостью E /(r∙g) высокой удельной прочности s0,2/(r∙ g) или sв/(r∙ g)(табл.2).

Таблица 2. Наибольшие прочностные свойства материалов, получаемых на основе указанных в таблице компонентов

| Свойства | Cu | W | Ti | Mg | Ni | Al | Fe | Mo | Be | ситалл 2MgO∙ 2Al2O3∙ 5SiO2 | композит полимер-углеродное волокно | композит полимер-стекловолокно |

| sв, ГПа | 1,2 | 1,4 | 1,4 | 0,4 | 2,2 | 0,6 | 2,1 | 0,8 | 0,68 | 0,3 | 1,0 | 2,1 |

| r∙g, КН/м3 | 18,4 | 28,4 | 14,7 | |||||||||

| sв /r∙g ∙10-6, м | 0,01 | 0,007 | 0,03 | 0,023 | 0,025 | 0,022 | 0,027 | 0,004 | 0,04 | 0,01 | 0,07 | 0,096 |

Циклическая прочность

Циклическая прочность (выносливость) – способность материала сопротивляться разрушению, возникающему при действии переменных нагрузок за счет появления и развития трещин, называемых усталостными.

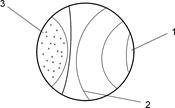

При действии переменных нагрузок в поверхностных слоях детали (рис. 27) вблизи концентраторов напряжений зарождаются усталостные трещины (1).

Рис.27. Поверхность излома после усталостного разрушения. Зарождение усталостной трещины (1), скачкообразный рост, стадия «долома».

С течением времени происходит скачкообразный рост трещины (2), пока она не достигнет критического размера, после чего наступает быстрое разрушение - стадия «долома» (3).

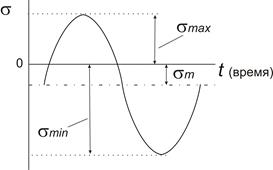

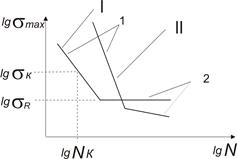

Характеристики циклической прочности определяются по результатам испытаний на усталость (ГОСТ 23207-78). Образец подвергается действию периодических переменных напряжений от -smin до smax (рис. 28,а) в двух вариантах:

- в асимметричном цикле при коэффициенте асимметрии R = -smin,/smax ¹ -1, то есть в присутствии постоянного среднего напряжения sm ¹ 0,

- в симметричном цикле (R = -1) при sm = 0.

На кривых (рис.28, б) зависимости логарифма максимального напряжения (smax) от логарифма числа циклов до разрушения (N) для стали (кривая I) и для цветных сплавов (кривая II) различают следующие участки:

а) участок 1 в области больших напряжений, на котором и для сталей и для цветных сплавов напряжение усталостного разрушения соответствует ограниченному пределу выносливости s K при ограниченном числе циклов до разрушения (NK);

б) участок 2, на котором:

- в случае сталей (I) напряжение равно постоянной величине s R (или s-1), называемой физическим пределом выносливости, при котором за заданное, базовое (107) число циклов разрушение не наступает,

- в случае цветных сплавов (II) присутствует только ограниченный предел выносливости s K, зависящий от числа циклов в пределах базового числа циклов (108).

а) б)

Рис.28 а) Циклическое нагружение в симметричном и ассиметричном цикле.

б) Кривые усталости для стали (I) и цветных сплавов (II)

По кривым усталости оценивается:

- циклическая прочность в виде предела выносливости s K, s R , s-1 при заданном или базовом числе циклов N,

- циклическая долговечность в виде числа циклов до разрушения NК при заданном напряжении s K.

Увеличение выносливости обеспечивается:

1) борьбой с зарождением трещин за счет:

- уменьшения количества возможных концентраторов напряжений, в том числе предотвращения развития коррозии, особенно локальной (язвенной, межкристаллитной), повышения качества поверхности при механической обработке детали,

- создания в поверхностном слое остаточных напряжений сжатия (после поверхностного пластического деформирования или термической и химико-термической обработки), препятствующих появлению и раскрытию трещин;

2) борьбой с развитием трещин в объеме детали, которая заключается в формировании в материале детали однородной высокодисперсной структуры с минимальной вероятностью появления концентраторов напряжений (в частности, предпочтительны упрочняющие частицы округлой формы), повышении прочности за счет легирования атомами замещения, так как при этом сохраняется необходимая пластичность, способствующая увеличению радиуса трещин.

Для конструкционных сталей чаще всего рекомендуется структура повышенной прочности и достаточной вязкости – сорбит (дисперсная смесь феррита и цементита) (см. Отпуск стали). В такой структуре зарождение трещины на поверхности деталей происходит относительно легко, но скорость роста трещины мала, так как многочисленные барьеры в виде границ зерен или частиц карбидов мешают прямолинейному распространению трещин, а пластическая деформация способствует их притуплению и торможению.

Для пружинных сталей характерна более прочная структура троостита, обладающего пониженной пластичностью. Поэтому важно не допустить возникновения трещин, так как в троостите зародившаяся трещина будет расти быстро. Поверхность изделий из таких сталей подвергается упрочнению с созданием остаточных напряжений сжатия. При этом необходимо добиваться отсутствия концентраторов напряжений.

При использовании конструкционных сталей между характеристиками статической и циклической прочности учитывают следующую связь:

- s-1 ~ 0,7s0,2,

- s-1~ 0,25 - 0,6 sВ,

- коэффициент запаса относительно небольшой n- 1=1,5-2,5, так как отдельные перегрузки в цикле не скажутся на работоспособности,

- значения вязкости разрушения при циклических и статических нагружениях примерно равны между собой K 1 C ц ~ K 1 C .

Увеличение сопротивления разрушению конструкций при переменных нагрузках возможно также за счет использования композиционных материалов, где развитие трещины в поперечном сечении детали приостанавливается на границе матрицы с волокном, так как трещина начинает расти вдоль волокна, не уменьшая сечения. К тому же для композитов характерно значительное внутреннее трение, поглощающее часть энергии деформирования, в частности, за счет проскальзывания волокон в матрице (см. Композиционные материалы).

Твердость

Твердость - способность материала сопротивляться локальному воздействию (вдавливанию, царапанию) более твердых тел (индентеров).

Твердость является важным свойством, применяемым в инженерной практике и задаваемым в конструкторской документации. Количественные характеристики твердости определяются из испытаний на твердость.

Наиболее известные виды испытаний на твердость:

- метод Бринелля (HB), где твердость определяется как отношение нагрузки вдавливания стального шарика к площади полученного отпечатка; применяется для измерения твердости, меньшей твердости шарика (400 HB (4000МПа)).

- метод Виккерса (HV), где твердость определяется как отношение нагрузки вдавливания алмазной пирамиды к площади полученного отпечатка, наиболее востребован для испытания твердых материалов.Этот метод имеет также применение для измерения микротвердости отдельных фаз при очень малых нагрузках (меньше 2 Н),

- метод Роквелла (HRB), где твердость определяется по глубине вдавливания шарика малого диаметра в поверхность твердостью не более 400 HB (4000МПа) при нагрузке 1000 Н,

- метод Роквелла (HRC), где твердость определяется по глубине вдавливания твердосплавного конуса в поверхность с твердостью более 400 HB (4000 МПа) при нагрузке 1500 Н,

- метод Роквелла (HRА), где твердость определяется по глубине вдавливания алмазного конуса в поверхность особо твердых материалов при нагрузке 600Н,

- метод Кнупа, где твердость определяется как отношение нагрузки вдавливания алмазной пирамиды специальной формы к площади полученного отпечатка; применяется для измерения твердости хрупких материалов, главным образом оптических.

Для сталей и алюминиевых сплавов, обладающих достаточной вязкостью, между прочностью и твердостью наблюдается экспериментально установленная связь sв ~ HB /3 (МПа).

Материалы высокой твердости (табл. 3), как правило, тугоплавки, имеют ковалентную или ковалентно-ионную, метало-ионно-ковалентную межчастичную связь со значительной долей ковалентности. Они являются основой для создания износостойких и теплостойких режущих инструментов, входят в состав конструкционной керамики, а также в виде частиц второй фазы упрочняют конструкционные материалы.

Таблица 3. Материалы высокой твердости

| Материал | алмаз | BN | B4C | SiC | TiC | ZrC | Cr2O3 | Al2O3 | VC | TiN | WC | Mo2C | Cr3C2 | Fe3C |

| Твердость HV, ГПа | 49,5 | 29,3 | 20,9 | 19,9 | 17,8 | 13,5 | 8,0 |

Износостойкость

Под действием трения и ударных нагрузок в поверхностных слоях материалов развиваются процессы, вызывающие их постепенное разрушение (изнашивание).

Износостойкость – способность сопротивляться изнашиванию.

Износостойкость оценивается интенсивностью износа J = D h /D s - отношением величины износа D h к пути скольжения D s.

Борьба с износом в первую очередь заключается:

- в применении смазки в узлах трения,

- в увеличении твердости изнашиваемых поверхностей,

- в сочетании материалов и покрытий с низким коэффициентом трения (антифрикционных) и малой взаимной адгезией (сцеплением), например, графитофторопласт

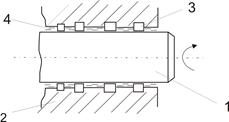

- в использовании в парах трения скольжения материалов с высокой твердостью (50-60 HRC) для шейки вращающегося вала, а для вкладыша (втулки) подшипника более мягких материалов со специальной структурой (например, мягкая основа - твердые включения) (рис. 29), к которым относятся баббит Б83 (83%Sn, 11% Sb, 6%Cu), бронза БрО10Ф1 (10% Sn, 1% P, ост Cu), латунь ЛЦ40С (40% Zn, 1% Pb, ост Cu) и другие,

Рис. 29. Опора скольжения. 1 – шейка вала, 2 – вкладыш с мягкой основой, 3) твердые включения, 4) - смазка

- в использовании в парах трения скольжения (при незначительных нагрузках), материалов высокой твердости с малым коэффициентом трения (закаленная сталь – корунд (Al2O3)),

- в использовании в парах трения качения твердых материалов, так как в данном случае возникают большие контактные переменные напряжения. Для деталей подшипников качения применяют специализированные стали типа ШХ15 (~1% C, 1,5% Cr) после неполной закалки и низкого отпуска со структурой мартенсита и высокодисперсных, округлых включений карбидов (60-64 HRC).

Релаксационная стойкость

Релаксационная стойкость - способность материала сохранять упругодеформированное состояние во времени.

Необходимость учета релаксационной стойкости, в частности, возникает:

- при длительной нахождении пружин в деформированном состоянии,

- для сохранения усилий в болтовых соединениях,

- для поддержания в материале деталей полезных остаточных напряжений,

- для обеспечения стабильности размеров и формы деталей.

В качестве характеристики релаксационной стойкости принимают величину падения напряжения Ds за определенное время (от 200 до 3000 часов) в процессе испытаний при постоянной степени упругой деформации образца

Ds = E ∙(e0 - eпл),

где e0 - начальная упругая деформация, а eпл - пластическая деформация, возникшая в пределах величины e0 за счет преодоления дислокациями препятствий с помощью теплового движения.

С релаксационной стойкостью связана способность материала сопротивляться малой пластической деформации, для развития которой достаточно незначительного количества мест с неустойчивой структурой.

Увеличению устойчивости структуры и, соответственно, релаксационной стойкости способствует:

- повышение однородности и стабильности дислокационных структур, что соответствует структуре с тонкими упорядоченными границами из дислокаций, выстроенных в равновесные конфигурации,

- формирование мелкозернистой рекристаллизованной структуры,

- закрепление дислокаций часто расположенными термически стабильными частицами упрочняющих фаз,

- распад пересыщенных твердых растворов,

- использование, как основы, материалов с большой энергией связи,

- снижение уровня остаточных напряжений.

Примеры материалов, обладающих высокой релаксационной стойкостью, стабильностью формы и размеров при термообработке.

1. Материалы, применяемые для ответственных упругих элементов (см. Несовершенная упругость).

2. Мартенсито-стареющие конструкционные стали после закалки и старения типа Н18К9М5Т (см. Конструкционные материалы).

3. Легированные конструкционные стали типа 38Х2МЮА.

4. Легированные инструментальные стали типа ХВГ, приобретающие после закалки мартенсито-аустенитную структуру (до 20% А), что способствует сохранению размеров и формы деталей в процессе термообработки.

Радиационная стойкость

Под радиационной стойкостью понимают сопротивляемость изменению структуры и состава при облучении частицами высоких энергий (нейтронов, протонов, фотонов).

Облучение вызывает образование вакансий, межузельных атомов, дислокаций и других дефектов, что приводит:

- к упрочнению и уменьшению пластичности за счет блокировки движения дислокаций,

- к уменьшению коррозионной стойкости, за счет разрушения окисных защитных пленок, насыщения водородом и т.п.,

- к увеличению объема (“распухание”),

- к старению полимеров, вызывающему, в частности, их охрупчивание за счет образования новых межмолекулярных связей.

Стойкость к радиационному воздействию повышается:

а) увеличением прочности связей в решетке (легирование сталей Ti, Mo, Nb),

б) использование материалов с малой поглощаемостью нейтронов (Zr, Be, Al, Mg).

Направления повышения эксплуатационных свойств конструкционных материалов

Критерием пригодности материала, как конструкционного, является наличие совокупности свойств, которые обеспечат его работоспособность в заданных условиях. Условия работы материала задаются исходя из технических требований к деталям и в целом к изделию. При этом учитываются следующие факторы: величина и характер рабочих нагрузок, срок эксплуатации, масса и габариты деталей, температурный режим работы, химический состав и свойства рабочей среды (наличие коррозионной среды, твердых частиц и т.п.), действие различных полей, излучений и другие.

Повышение характеристик эксплуатационных свойств материалов возможно в трех направлениях: металлургическом, технологическом и конструкторском.

Металлургическое направление подразумевает:

- повышение металлургического качества металлических материалов за счет уменьшения концентрации вредных примесей, точности концентрации составляющих компонентов, формирования оптимального структурно-фазового состояния, соответствующего нормативам, в частности, заданному размеру зерен,

- рациональное легирование металлических материалов (введение элементов, улучшающих свойства),

- создание материалов с оптимальным сочетанием свойств на основе композитов и керамики.

Технологическое направление включает:

- рациональный выбор материала,

- эффективное использование всех видов термической обработки,

- упрочнение поверхностным и объемным пластическим деформированием.

Конструкторское направление, не являясь радикальным, дает возможность:

- рационально конструировать детали с минимально возможной концентрацией напряжений,

- предусмотреть близкую по величине скорость охлаждения всех сечений при литье и термической обработке,

- уменьшить величину упругих деформаций, например, за счет возможной замены изгиба растяжением-сжатием, увеличения момента инерции сечения деталей и других способов повышения жесткости без увеличения массы деталей.

Основы термической обработки

Под термической обработкой понимают технологический процесс, основанный на изменении температуры материала, цель которого состоит в оптимизации свойств материала за счет модификации его структурно-фазового состояния и изменения химического состава.

Различают собственно термическую (ТО), термомеханическую (ТМО) и химико-термическую (ХТО) обработки.

Собственно термическая обработка

ТО - термическая обработка, основанная только на изменении температуры.

Программа ТО включает нагрев, временную выдержку и охлаждение.

Виды ТО - отжиг, закалка, отпуск, старение.

Отжиг - ТО, определяющими параметрами которой являются температура нагрева, время выдержки и малая скорость охлаждения (~100 К/час), обеспечивающие необходимую полноту протекания предусмотренных отжигом процессов.

Отличительной особенностью отжига является то, что все развивающиеся процессы носят диффузионный, неупорядоченный характер и образующиеся структуры близки к энергетически равновесным.

Подвиды отжига:

- первого рода (без использования фазовых превращений) - для всех видов металлических материалов;

- второго рода (с использованием фазовых превращений, связанных с перестройкой решетки, изменением растворимости твердых растворов) - только для материалов испытывающих фазовые превращения (в частности, для сплавов на основе железа, меди, алюминия, титана, никеля).

Основные разновидности отжига первого рода - диффузионный (гомогенизационный), рекристаллизационный, релаксационный (для уменьшения остаточных напряжений).

Диффузионный отжиг - нагрев до Т ~0,8-0,9 T пл, длительная выдержка (более 20 часов), в течение которой происходит выравнивание химического состава в твердых растворах по объему.

Отжиг производится для устранения неоднородности химического состава в твердых растворах, возникающей при ускоренном охлаждении из жидкого состояния, например, при литье.

Рекристаллизационный отжиг - нагрев холоднодеформированного материала до температур, при которых исчезают нежелательные изменения структуры и свойств, вызванные пластической деформацией, и происходит переход материала в более равновесное состояние.

Необходимость рекристаллизационного отжига вызвана тем, что в процессе холодной пластической деформации изменяются в негативном направлении многие физико-химические свойства, например, такие как пластичность, электропроводность, магнитная проницаемость, коррозионная стойкость.

При полном рекристаллизационном отжиге - нагреве до Т >0,4 Tпл появляются центры новых зерен, которые в дальнейшем растут, заполняя объем, пока не исчезнет предшествующая деформированная зеренная структура. Процесс появления и роста новых зерен называют рекристаллизацией. Свойства материала восстанавливаются до первоначального уровня. Новая зеренная структура с низкой концентрацией дефектов обладает, как правило, изотропностью свойств, высокой пластичностью и малой твердостью, поэтому данная ТО чаще всего используется как предварительная перед холодной обработкой давлением.

Релаксационный отжиг - нагрев до T <0,4 T пл, при которых происходит уменьшение (релаксация) остаточных напряжений до безопасного уровня с последующим охлаждением со скоростью, не допускающей образования новых остаточных напряжений.

Остаточными называются напряжения, существующие в твердом теле в отсутствие внешних воздействий. Их появление возможно за счет неравномерной пластической деформации, неравномерного охлаждения, фазовых превращений и т. п. Это недопустимо для точных деталей и упругих элементов, так как в них за счет сложения приложенных и остаточных напряжений развивается пластическая деформация, изменяющая форму и размеры изделий. Релаксационный отжиг (часто называемый стабилизирующим отжигом, старением, отпуском) включается в технологический процесс изготовления деталей после литья, обработки резанием, шлифования и механической обработки.

Основные разновидности отжига второго рода - нормализационный, полный, неполный, изотермический.

Основной целью отжига второго рода является создание структуры, улучшающей обработку резанием и давлением или подготавливающую материал к упрочняющей термической обработке.

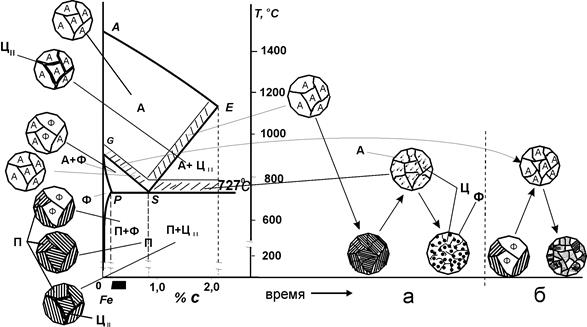

Рассмотрим отжиг второго рода на примере отжига стали.

Нормализационный отжиг (нормализация) включает нагрев сталей любого состава до состояния аустенита (на 30-50°C выше линии GSE) с последующим охлаждением на воздухе (рис. 30). Такое достаточно быстрое охлаждение приводит к частичному или полному подавлению выделения доэвтектоидного Ф и сетки вторичного Ц. В результате получается структура феррито-цементитной смеси с дисперсным и однородным строением. Это обеспечивает нормализованной стали повышенную твердость, прочность и пластичность без дополнительной обработки. Следует помнить, что легированные стали при охлаждении на воздухе могут получить структуру закаленной стали (мартенсита). Поэтому нормализацией считается процесс, при котором превращения происходят в области перлитного превращения (см. Закалка стали).

Полный отжиг (рис. 30, б) используется, в основном, для получения мелкого зерна у доэвтектоидных сталей, содержащих до 0,7%C. Он включает нагрев до состояния аустенита (А) (на 30-50°С выше линии GS) с последующим медленным охлаждением, позволяющим в значительной мере происходить диффузионным процессам.

Рис. 30. Схема, иллюстрирующая полный (б) и неполный (а) отжиг стали

При нагреве происходит полная перестройка кристаллической решетки ОЦК-ГЦК. Она развивается в перлите из большого количестве центров на границах Ф и Ц, что приводит к образованию мелкозернистого А. При последующем охлаждении в каждом зерне А возникает несколько участков П, что также способствует измельчению структуры. В результате формируется мелкозернистая феррито-перлитная структура, обладающая высокой пластичностью и изотропностью свойств.

Неполный отжиг (рис.30, а), как правило, производится для сталей, содержащих свыше 0,7%C, для придания округлой формы частицам вторичного и перлитного Ц, поэтому такой отжиг называют сфероидизирующим. Он состоит из нагрева (предварительно нормализованной) стали до линии PSK с последующим очень медленным охлаждением. На этапе нагрева не происходит полное растворение Ц, поэтому нераспавшиеся мелкие частицы Ц становятся центрами для образования округлых частиц Ц.

Изотермический отжиг включает нагрев до состояния А (на 30-50°С выше линии GS) с последующим сравнительно быстрым охлаждением до температур несколько ниже линии PSK (660-680°C), изотермическую выдержку, необходимую для полного распада А и дальнейшее охлаждение на воздухе. Данная операция позволяет значительно уменьшить время обработки и применяется, в первую очередь, для легированных сталей (рис.31 (V 5)).

Закалка

Закалка - ТО, в которой определяющими параметрами являются температура нагрева, обеспечивающая необходимые фазовые превращения, а также скорость охлаждения выше некоторой критической скорости, предотвращающей равновесное прохождение обратных фазовых превращений. Таким образом, закалке подвергаются только сплавы, имеющие фазовые превращения.

Подвиды закалки:

- с использованием полиморфного превращения - для сплавов с полиморфным превращением (на основе железа, титана, меди);

- без использования полиморфного превращения - для сплавов с переменной растворимостью твердых растворов.

Закалка с полиморфным превращением (закалка стали)

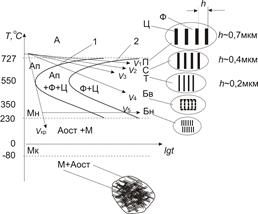

Термическую обработку стали, в частности закалку, удобно прослеживать, используя диаграмму изотермического распада А (рис. 31) для стали, содержащей 0,8%C. Диаграмма строится на основе данных по регистрации при постоянных температурах начала (кривая 1) и окончания (кривая 2) распада А на Ф и Ц, связанного с перестройкой кристаллической решетки ГЦК (Feg) на ОЦК (Fea) и уменьшением растворимости C в железе.

Рис.31. Кривые изотермического распада аустенита. h – суммарная толщина ферритно-цементитного слоя, t- время.

По мере увеличения скорости охлаждения пластины Ц при распаде А становятся более тонкими и частыми, что приводит к увеличению прочности стали:

При охлаждении:

- с малой скоростью V 1 формируется структура отожженной стали - перлит П,

- с б о льшей скоростью V 2 происходит нормализация или закалка на сорбит (С),

- со скоростью V 3 закалка на троостит (Т), охлаждение со скоростями V 1, V 2, V 3 относится к области перлитного превращения А, охлаждение с более высокими скоростями (до V кр) к области промежуточного превращения,

- со скоростью V 4 (для легированных сталей) закалка на бейнит - структуру, образующуюся при бездиффузионном характере перестройки решетки и выделении высокодисперсных карбидов железа. Причем верхний бейнит - структура, возникающая при более высоких температурах (с меньшей скоростью охлаждения) оказывается менее вязкой, чем нижний бейнит - структура, возникающая при меньших температурах (с большей скоростью охлаждения). Это связано с тем, что в верхнем бейните карбидные включения расположены по границам кристаллов Ф в виде протяженных цепочек, вызывая повышение хрупкости. В нижнем бейните более мелкие частицы Ц находятся внутри зерен Ф.

При охлаждении стали из области А со скоростью больше V кр распад А не успевает произойти и ниже линии начала мартенситного превращения Мн имеет место бездиффузионная перестройка решетки ГЦК-ОЦК, приводящая к образованию мартенсита стали (М) - пересыщенного твердого раствора внедрения C в Fea, обладающего высокой твердостью, но малой пластичностью. Бездиффузиная перестройка решетки и избыточные атомы C, не успевшие покинуть твердый раствор, способствуют сильному искажению кристаллической решетки Fea, вследствие чего появляется много дефектов (точечных, дислокаций, двойниковых границ), способствующих увеличению твердости.

Для углеродистых сталей с содержанием C более 0,6% и многих легированных сталей температура окончания мартенситного превращения Мк оказывается меньше 0°С и в структуре сохраняется остаточный аустенит Аост (рис.31), снижающий твердость стали. Для уменьшения количества Аост проводят, в частности, охлаждение стали ниже линии Мк (обработка холодом).

Отпуск

Отпуск - ТО, применяемая после закалки с полиморфным превращением, в частности, для закаленной стали. Определяющими параметрами отпуска стали являются температура нагрева (ниже линии эвтектоидного превращения (PSK) (рис. 30)) и время выдержки, которые обеспечивают формирование структур с необходимым сочетанием свойств. Отпуск производится для сталей, содержащих концентрацию углерода C > 0,3%. Часто термин отпуск применяют для обозначения релаксационного отжига.

Сталь после закалки на М находится в неравновесном состоянии пересыщенного твердого раствора. М закалки имеет высокую твердость, но малую пластичность. Поэтому для получения требуемого сочетания свойств закаленную на М сталь подвергают отпуску.

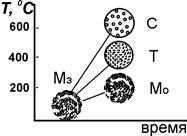

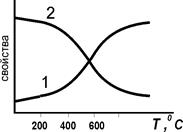

Различают три вида отпуска: низкий, средний и высокий отпуск (рис. 32, а, б).

При низком отпуске (120-250°C) за счет перераспределения атомов C решетке железа и их диффузии к дислокациям уменьшаются растягивающие остаточные напряжения. Низкая температура отпуска не позволяет произойти распаду пересыщенного раствора и формируется М отпуска, сохраняющий высокую твердость и малую пластичность. Так как при этом за счет уменьшения напряжений повышается стабильность размеров и формы, то такой отпуск иногда называют стабилизирующим. Низкому отпуску подвергаются стали, содержащие 0,7-1,2%C, применяемые для режущего и измерительного инструмента.

При среднем отпуске (350-450°C) происходит распад М, с формированием высокодисперсной смеси Ф и Ц – троостита отпуска. Появление Ф и уменьшение плотности дислокаций свидетельствует о росте пластичности и некотором снижении твердости.

Данная обработка используется для сталей, содержащих 0,5-0,65%C, применяемых для изготовления упругих элементов.

Высокий отпуск на сорбит отпуска (450-650°С) способствует росту частиц Ц и уменьшению их количества. Плотность дислокаций резко уменьшается, так как данная температура соответствует началу рекристаллизации. Полученная феррито-цементитная смесь - сорбит обладает повышенной прочностью и высокой ударной вязкостью, что позволяет ее использовать для ответственных деталей из конструкционных сталей с содержанием 0,35-0,6% C. Сочетание операций закалки и высокого отпуска называется улучшением, а стали - улучшаемыми.

а) б)

Рис. 32. а) Влияние температуры отпуска на структуру закаленной стали (Мз – мартенсит закалки, Мо – мартенсит отпуска, Т – троостит, С- сорбит). б) Влияние температуры отпуска T на свойства (1 - пластичность, 2 – твердость)

Структуры троостита и сорбита, полученные в процессе закалки, имеют (при одинаковой твердости) меньшую пластичность и ударную вязкость, чем в случае сорбита и троостита отпуска, так как округлые частицы Ц в структурах отпуска в меньшей степени являются концентраторами напряжений, чем острые пластинки Ц в сорбите и троостите закалки.

Введение в сталь легирующих элементов в большей или меньшей степени увеличивает температуру отпуска. Это способствует повышению теплостойкости сталей, то есть повышению температуры их эксплуатации. Отпуск легированных сталей в интервале температур 450-650°C с медленным охлаждением (что неизбежно для крупных деталей) приводит к понижению ударной вязкости. Это вызвано, как предполагается, скоплением вблизи границ зерен атомов фосфора.

Устранение отпускной хрупкости возможно за счет введения в состав ст

2015-05-22

2015-05-22 4456

4456