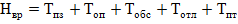

В норму времени в общем виде включают только необходимые затраты, к которым относят подготовительно-заключительное время (Тпз), оперативное время (Топ), время обслуживания рабочего места (Тобс), время на отдых и личные надобности (Тотл) и время регламентируемых перерывов, вызванных технологией и организацией производственного процесса (Тпт):

(1.1)

(1.1)

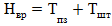

или

, (1.2)

, (1.2)

где Тшт – штучное время, время на изготовление единицы продукции.

В массовом производстве подготовительно – заключительное время на производство единицы продукции незначительно, поэтому при расчете нормы времени оно не учитывается.

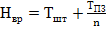

В серийном производстве подготовительно – заключительное время нормируют на партию деталей, а норма времени определяется по формуле:

, (1.3)

, (1.3)

где n – количество деталей в партии.

В единичном производстве подготовительно – заключительное время устанавливается на смену. Поэтому норма времени определяется по формуле:

=

=  , (1.4)

, (1.4)

где Нвыр/см – сменная норма выработки.

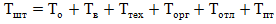

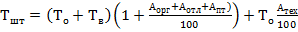

Общая расчетная формула штучного времени:

(1.5)

(1.5)

В зависимости от типа производства расчетная формула штучного времени по дифференциации элементов может быть выражена следующим образом. В условиях массового и крупносерийного производства при нормировании машинно-ручных работ:

, (1.6)

, (1.6)

где Аорг, АотлАпт, – соответственно время организационного обслуживания, время на отдых и личные надобности, время перерывов, обусловленных технологией и организацией производства, выраженное в процентах к оперативному времени;

Атех – время технического обслуживания, выраженное в процентах к основному времени.

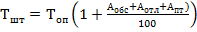

В условиях серийного и мелкосерийного производства при нормировании машинно-ручных работ:

, (1.7)

, (1.7)

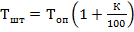

В условиях единичного производства:

, (1.8)

, (1.8)

где К – сумма времени на обслуживание рабочего места, отдых и личные надобности, выраженная в процентах от оперативного времени.

Основное машинное время (То) рассчитывается по соответствующим для каждого вида работ формулам машинного времени.

Для металлорежущих станков эти формулы выражают зависимость продолжительности основного времени от объема работы при изготовлении единицы продукции и от режима работы оборудования.

Процесс резания состоит из двух элементов: числа оборотов детали или инструмента в минуту и движения подачи. Число оборотов детали или инструмента равно числу оборотов шпинделя. Подача характеризует величину перемещения режущего инструмента относительно обрабатываемой детали или величину перемещения обрабатываемой детали относительно режущего инструмента за один оборот шпинделя. Толщина слоя металла, снимаемого с заготовки при механической обработке, называется припуском на обработку.

Машинное время определяется на каждый переход процесса обработки детали на станке, после чего время выполнения всех переходов суммируется и включается в основное время для расчета нормы штучного времени.

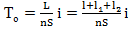

Основное машинное время на переход при точении, растачивании, сверлении, нарезании резьбы определяется по формуле:

, (1.9)

, (1.9)

где L – длина пути, проходимого инструментом в направлении подачи, мм;

l – длина обрабатываемой поверхности в направлении подачи, мм;

l1 – величина врезания и перебега инструмента, мм;

l2 – дополнительная длина на взятие пробной стружки, мм;

n – частота вращения шпинделя в минуту, об./мин.;

S – подача инструмента за один оборот шпинделя, мм/об.;

i - число проходов.

Число проходов определяется по формуле:

, (1.10)

, (1.10)

где h – припуск на обработку, мм;

t – глубина резания при каждом рабочем проходе, мм.

Формула 1.9 используется для нормирования всех видов станочных работ. Для нормирования прочих видов работ используются иные расчетные формулы.

2015-06-10

2015-06-10 2354

2354