«Разработка контрольных листков».

Цель: получить навыки в регистрации данных и разработке контрольных листков.

Контрольный листок – бумажный бланк, на котором заранее напечатаны контрольные параметры с тем, чтобы можно было легко и точно записать данные измерений. Его главное назначение:

1) Облегчить процесс сбора данных;

2) Автоматически упорядочить данные для облегчения дальнейшего использования.

Обычно несколько нудно заниматься регистрацией и обработкой данных, поэтому возникает большая вероятность появления ошибок в процессе записи. Контрольный листок помогает эти ошибки свести к минимуму. На него наносят данные с помощью простых символов, что позволяет автоматически упорядочить данные без их последующего переписывания от руки.

Рассмотрим некоторые контрольные листки:

1. Контрольный листок для регистрации распределения измеряемого параметра в ходе производственного процесса. Предположим, что мы хотим выявить изменения в размерах некоторой детали, подвергающейся механической обработке, причём размер, указанный в чертеже 8,3±0,001. Для получения распределения этого показателя в ходе процесса используется гистограмма. На основе гистограммы вычисляется среднее значение дисперсии, исследуется форма кривой распределения. Но для построения гистограммы надо затратить труд на сбор большого числа данных и на представление частотного распределения в графической форме. Проще классифицировать данные в момент сбора.

8,300±0,001

| Отклонение | Замеры | Частота | ||||||||

| * | -10 | |||||||||

| -8 | ||||||||||

| -4 | ||||||||||

| -3 | ||||||||||

| -2 | х | |||||||||

| -1 | х | х | ||||||||

| 8,300 | х | х | х | х | ||||||

| х | х | х | ||||||||

Каждый раз как производиться замер в соответствующую клетку ставят (х), так что к концу измерений гистограмма готова. Если нужно произвести расслоение с использование 1 контрольного листка, то лучше брать карандаши разного цвета, чтобы разница проявлялась наглядно.

2. Контрольный листок для регистрации видов дефектов. Рассмотрим контрольный листок использованный в процессе приёмки контроля первой штампованной пластиковой детали. Всякий раз как контролёр обнаруживает дефект, он делает в контрольном листке пометку. В конце рабочего дня он может быстро подсчитать число и разновидность встретившихся дефектов. Простое значение числа дефектов не позволяет принять решение о коррективных мерах, но если использовать подробный контрольный листок, то он даст необходимую информацию для совершенствования процесса, так как показывает, какие виды дефектов встречаются часто, а какие нет. Использовать подобный контрольный листок нельзя, потом произвести расслоение данных, разбив их на утренние и вечерние смены, как это было возьмём в случае с предыдущим рассмотренным листком, поэтому если расслоение необходимо, то при разработке бланка это надо рассматривать заранее. Надо продумать как регистрировать данные в том случае, если в изделии содержаться два и более дефектов и нужно дать инструкцию людям, маркирующим изделие. В представленном варианте забракованными оказались 42 изделия из 1525, но общее число обнаруженных дефектов 62, так как в изделии содержаться два и более дефекта.

| Тип дефекта | Результат контроля | Итоги по типам дектов |

| Поверхностные царапины | ## ## ## // | |

| Трещины | ## ## / | |

| Пропуск операции | ## ## ## ## ## / | |

| Неправильно исполненные операции | /// | |

| Другие | ## | |

| Итого | ||

| Общее число забракованных изделий | ## ## ## ## ## ## ## ## // |

3. Контрольный листок локализации дефектов.

| Вдоль оси По окружности | |||||||

| А | / | ||||||

| В | ## |

Во всех видах продукции обнаруживается внешние дефекты, такие как царапины и грязь, и на многих предприятиях принимаются различные меры для их сокращения. Большую роль в решениях этой проблемы играет контрольный листок локализующих дефектов. В листках такого рода есть эскизы или схемы, на которых делаются пометки так, что можно пронаблюдать расположение дефектов. На рисунке показан листок, на машиностроительном заводе для входящего контроля отливок.

Дефект раковины в отливках и раньше информировали поставщика только о приёмке или браковки партии и числе дефектов в партии. После сведения листков локализация дефектов на которых фиксировались возможные листорасположения раковины, качество отливок резко улучшились, так как облегчился поиск причин дефектов. Такого типа контрольные листки необходимы для диагноза процесса, так как причины дефектов можно найти, исследуя места их возникновения и наблюдая процесс в поисках объяснения, почему дефекты концентрируются именно в этих местах.

4. Контрольный листок причин дефектов.

Листок локализации дефектов использующийся для привлечения внимания к местам возникновения дефектов. Кроме того, контрольный листок применяется для дальнейшей стратификации с целью определения причин дефектов.

Большинство исследований, нацеленных на поиск причин дефектов, предполагается сравнение данных о причинах с соответствующими данными о последних дефектах. Сопоставляя их в строго установленном порядке для последнего анализа путём стратификации или с использованием диаграмм рассеивания. Но если случай достается простой, то можно фиксировать контрольные данные в контрольном листке. Например: на рисунке 4 представляется для регистрации дефектов контрольный листок с учётом станков рабочих дней изготовленных станков типов дефектов.

С первого взгляда видно, что рабочий (В) допускает много дефектов. Все рабочие допустили много дефектов в среду. Исследование причин дефектов показало, что рабочий (В) недостаточно часто менял штампы, а причины дефектов допущенных в среду послужило плохое качество исходного сырья. С той же целью можно использовать контрольный листок в виде диаграмм. Причин и результатов, которые понятны каждому рабочему. Они вычёркиваются заранее, и когда становиться ясна причина или условие допущения дефектов, то у соответствующей стрелки делается пометка. По ней можно определить, устранению каких причин важно отдавать предпочтение. Помимо описанных примеров существует большое число других контрольных листков и форм, используемых на производстве. Они разрабатываются прежде всего с учётом цели сбора данных, а потом создаются модификации подходящие для поставленных целей и облегчается сбор и регистрация данных.

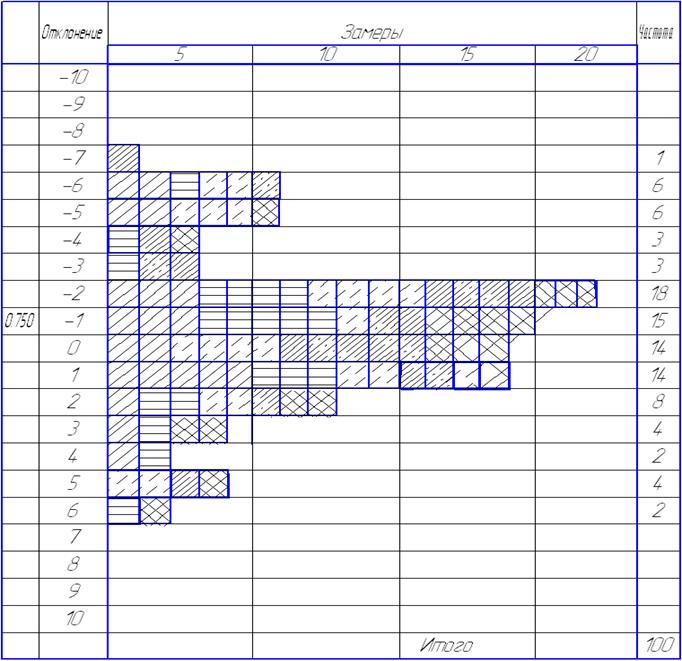

Задание 1. Деталь обрабатывают на станке и в результате замеров получены представленные в таблице 1 размеры внутреннего диаметра вала. НТД предусматривает допуск равный 0.750±0.010 мм. Разработать контрольный листок регистрации распределения измеряемого параметра и контрольный листок регистрации распределения измеряемого параметра и контрольный листок регистрации данных.

Задание 2. Поверхность детали # - но обрабатывается на 5 однотипных станках, каждая из которых характеризуется различной точностью и уровнем наладки. В таблице 2 представлены данные, полученные в течение смены. Разработать контрольный листок для учёта дефектов.

Таблица 1.

| Номер выборки | Х1 | Х2 | Х3 | Х4 | Х5 |

| 0,753 | 0,753 | 0,752 | 0,749 | 0,750 | |

| 0,749 | 0,747 | 0,751 | 0,751 | 0,749 | |

| 0,745 | 0,749 | 0,755 | 0,751 | 0,749 | |

| 0,745 | 0,749 | 0,748 | 0,750 | 0,748 | |

| 0,754 | 0,751 | 0,750 | 0,750 | 0,746 | |

| 0,744 | 0,751 | 0,752 | 0,749 | 0,751 | |

| 0,748 | 0,749 | 0,748 | 0,752 | 0,749 | |

| 0,748 | 0,744 | 0,745 | 0,744 | 0,745 | |

| 0,748 | 0,746 | 0,755 | 0,748 | 0,748 | |

| 0,749 | 0,752 | 0,750 | 0,750 | 0,752 | |

| 0,750 | 0,756 | 0,751 | 0,750 | 0,755 | |

| 0,751 | 0,751 | 0,748 | 0,743 | 0,753 | |

| 0,750 | 0,754 | 0,749 | 0,747 | 0,756 | |

| 0,751 | 0,748 | 0,750 | 0,747 | 0,753 | |

| 0,751 | 0,748 | 0,750 | 0,750 | 0,751 | |

| 0,744 | 0,748 | 0,748 | 0,748 | 0,749 | |

| 0,751 | 0,749 | 0,744 | 0,746 | 0,748 | |

| 0,752 | 0,748 | 0,745 | 0,755 | 0,750 | |

| 0,749 | 0,752 | 0,744 | 0,748 | 0,750 | |

| 0,751 | 0,749 | 0,745 | 0,748 | 0,752 |

| № | Станок | Типы дефектов | ||||

| A | ||||||

| B | ||||||

| C | ||||||

| D | ||||||

| F |

Таблица 2.

Выполнение работы:

Контрольный листок для регистрации распределения измеряемого параметра в ходе производственного процесса.

Рисунок 1 – Контрольный листок регистрации распределения измеряемого параметра

Контрольный листок

Наименование изделия: Дата: 25.03.05г.

подшипник. Участок: 2.

Производственная операция: Фамилия контролёра

приёмочный контроль. Иванов И.С.

Тип дефекта: Номер партии: 51

царапина, трещина, Номер заказа: 5

отсутствие шарика,

неправильная обработка.

Общее число

проконтролированных

изделий: 2150.

Примечание:

по всем проконтролированным

изделиям.

| Тип дефекта | Результат контроля | Итоги по типам дефектов | ||||

| A | B | C | D | F | ||

| Царапины | // | /// | // | / | ## | |

| Трещины | / | / | // | / | ||

| Отсутствие шарика | // | / | / | /// | // | |

| Неправильное исполнение операции | // | ## | ||||

| Другие | // | // | / | / | ||

| Итого | ||||||

| Общее число забракованных изделий | ## ## ## ## ## / |

Рисунок 2- Контрольный листок видов дефектов.

2015-06-14

2015-06-14 1054

1054