В последнее время для передачи вращающего момента с колеса на вал все чаще применяют посадки с гарантированным натягом. Нагрузка передается за счет сил трения между сопряженными поверхностями, где необходимое для

Таблица 3.2 – Соединения шлицевые прямобочные (из ГОСТ 1139–80)

| Основные параметры | В н у т р е н н и й д и а м е т р, d, мм | |||||||||||||||

| Л Е Г К А Я С Е Р И Я | ||||||||||||||||

| D, мм | – | – | ||||||||||||||

| z | – | – | ||||||||||||||

| b, мм | – | – | ||||||||||||||

| f, мм | – | – | 0,3 | 0,4 | 0,5 | |||||||||||

| С Р Е Д Н Я Я С Е Р И Я | ||||||||||||||||

| D, мм | ||||||||||||||||

| z | ||||||||||||||||

| b, мм | ||||||||||||||||

| f, мм | 0,3 | 0,4 | 0,5 | |||||||||||||

| Т Я Ж Е Л А Я С Е Р И Я | ||||||||||||||||

| D, мм | ||||||||||||||||

| z | ||||||||||||||||

| b, мм | ||||||||||||||||

| f, мм | 0,3 | 0,4 | 0,5 | |||||||||||||

| Примечания. 1. Обозначено: D – наружный диаметр; d – внутренний диаметр; z – число шлицев; b – ширина шлица; f – фаска. 2. Наибольшее применение имеют шлицы легкой и средней серий. |

Таблица 3.3 – Соединения шлицевые эвольвентные (из ГОСТ 6033–80)

| Модуль, m, мм | Н о м и н а л ь н ы й д и а м е т р, D, мм | ||||||||||||||||

| Ч и с л о з у б ь е в z | |||||||||||||||||

| 1,25 | |||||||||||||||||

| 2,00 | |||||||||||||||||

| 3,00 | |||||||||||||||||

| 5,00 |

Таблица 3.4 – Допускаемые напряжения [sСМ], МПа, [2, c.136]

| Соотношение размеров | Без обра ботки (200 НВ) | Улучше- ние до 300 НВ | З а к а л к а, HRC Э | Цементация, азотирование до 60 HRC Э | |||

| dm / dW | e / l | ||||||

| 0,35 | |||||||

| 0,25 | |||||||

| 0,5 | |||||||

| 0,5 | |||||||

| 0,25 | |||||||

| 0,5 | |||||||

| Примечание – dW – диаметр начальной окружности зубчатого колеса, на котором приложена окружная сила; e – смещение середины (bW / 2) зубчатого венца относительно середины (l / 2) шлицевого соединения. |

этого нормальное давление создается силами упругих деформаций вала и ступицы.

Большое рассеяние сил сцепления вследствии рассеяния действительных посадочных размеров и коэффициентов трения, циклическое изменение напряжений и усталость материалов поверхностных слоев приводят к ослаблению натяга, микроскольжению поверхностей и их изнашиванию, к, так называемой, контактной коррозии. Натяг в соединении прогрессивно уменьшается и наступает момент, когда колесо провернется на валу.

Для предотвращения этого в соединениях с натягом следует преду-сматривать запас сцепления К [1, c.81]:

а) для колес промежуточных валов редукторов........................ К = 4,5;

б) для концов выходных валов редукторов, на которых установлены:

1) соединительные муфты.................................................. К = 3;

2) звездочки цепных передач............................................. К = 3,5;

3) шкивы ременных передач............................................... К = 4;

4) колеса открытых зубчатых передач................................ К = 3,5.

3.4.1 Цилиндрические соединения с натягом

Расчет соединения включает:

а) определение потребного давления р на сопряженных поверхно-стях в зависимости от нагрузки;

б) расчет необходимого натяга по величине р и выбор посадки;

в) проверку прочности соединяемых деталей.

3.4.1.1 Среднее контактное давление для передачи момента Т [1, c.81], МПа:

p = 2000 TK / p fd 2 l. (3.8)

Влиянием осевой силы Fa в зацеплении ввиду его малости пренебрегают

(например, с учетом Fa давление для цилиндрических и червячных колес увеличивается всего в 1,005 раза, а для конических колес с круговым зубом в 1,02 раза).

Коэффициенты трения f:

| Материал пары | Коэффициент f при сборке | |

| прессованием | нагревом | |

| сталь – сталь; сталь – чугун | 0,08 | 0,14 |

| сталь – бронза (латунь) | 0,05 | 0,07 |

| чугун – бронза (латунь); сталь – алюминевый сплав | 0,02 | 0,05 |

| сталь – пластмасса | 0,4 | –– |

Формула (3.8) справедлива в предположении равномерного распределения давления по длине соединения. Это допустимо для короткой ступицы при l / d £ 1,0.

3.4.1.2 Потребный минимальный натяг для передачи нагрузки [1, c.82], [2, c.84], мкм: [ N min] ³ d + u + d t, (3.9)

В формуле (3.9): 1) d = 103 pd (C 1 / E 1 + C 2 / E 2) – (3.10)

деформация деталей по формуле Ляме для толстостенных цилиндров из теории упругости, мкм, где С 1, С 2 – коэффициенты жесткости:

С 1 = [1 + (d 1 / d)2] / [1 – (d 1 / d)2] - m1;

С 2 = [1 + (d / d 2)2] / [1 – (d / d 2)2] + m2_, (3.11)

где d – диаметр соединения, мм;

d 1 – диаметр отверстия пустотелого вала (для сплошного вала d 1 = 0);

d 2 – наружный диаметр ступицы, мм;

m – коэффициент Пуассона: для стали – 0,3; для чугуна – 0,25; для бронзы (латуни) – 0,35;

Е – модуль упругости, МПа; для стали – 2,1×105, чугуна – 0,9×105; оловянной бронзы – 0,8×105; безоловянной бронзы и латуни – 105.

2) u = 5,5 (Ra 1 + Ra 2) – (3.12)

поправка на обмятие микронеровностей, где Ra 1 и Ra 2 – средние арифмети-ческие отклонения профиля поверхностей (из чертежа или [1, c.349]).

3) d t = 103 d [(t 2 – 200) a2 – (t 1 – 200) a1 ] – (3.13)

поправка на температурную деформацию, мкм,

где a1 , a2 – коэффициенты линейного температурного расширения, 1/0 C: для стали – 12×10–6; чугуна – 10×10–6 ; бронзы, латуни – 19×10–6;

t 1, t 2 – соответственно объемная температура охватываемой и охватываю-щей деталей, 0 С.

Особенно следует учитывать d t при подборе посадки зубчатых венцов червячных колес, которые значительно нагреваются при работе передачи. 3.4.1.3 Максимальный натяг, допускаемый прочностью охватывающей детали (ступицы, червячного венца и т.д.), мкм:

[ N max] £ d[ p max] / p + u, (3.14)

где [ p max] = 0,5 sТ2[1 – (d / d 2)2] – (3.15)

максимальное давление, допускаемое прочностью охватывающей детали по пределу текучести sТ2 , МПа.

3.4.1.4 Выбор стандартной посадки по соотношениям [ N min] £ N minП и

[ N max] ³ N maxП, где N minП и N maxП – соответственно минимальный и максимальный вероятностные натяги посадки по таблице 3.5.

Таблица 3.5 – Значения вероятностных натягов N minП / N maxП, мкм, для посадок [1, c.83]

| Интервалы диаметров d., мм | Н а т я г и N minП / N maxП, м к м, д л я п о с а д о к | ||||||||||

| H 7 p6 | H 7 r 6 | H 8 s 7 | H 7 s 6 | H 7 s7 | H 7 t 6 | H 8 u 8 | H 7 u 7 | H 8 x 8 | H 8 z 8 | H 8 za 8 | |

| Св.30 до 40 | |||||||||||

| Св.40 до 50 | |||||||||||

| Св.50 до 65 | |||||||||||

| Св.65 до 80 | |||||||||||

| Св.80 до 100 | |||||||||||

| Св.100 до 120 | |||||||||||

| Св.120 до 140 | |||||||||||

| Св.140 до 160 | |||||||||||

| Св.160 до 180 | |||||||||||

| Св.180 до 200 |

3.4.1.5 Для выбранной посадки определяют силу запрессовки или температуру нагрева охватывающей детали.:

1. Сила прессования [1, c.83], Н

F П = p dlp max f П, (3.16)

где p max= (N maxП – u) p /d – давление от натяга N maxП выбранной посадки, МПа;

f П – коэффициент сцепления при прессовании:

| Материал пары | Коэффициент f П |

| сталь – сталь..................................................... | ................ 0,20 |

| сталь – чугун.................................................... | ................ 0,14 |

| сталь – бронза, латунь.................................... | ................ 0,10 |

| чугун – бронза, латунь................................... | ................ 0,08 |

2. Температура нагрева охватывающей детали, 0 С, [1, c.83]:

t 0 = 200 + (N maxП + Z СБ) / (103 d a2) £ [ t 0], (3.17)

где Z СБ – зазор для удобства сборки, мкм, принимаемый в зависимости от диаметра вала d:

d, мм.............. св. 30 до 80 св. 80 до 180 св.180 до 400

Z СБ, мкм.................. 10 15 20

Температура t 0 не должна вызывать структурных изменений в материале при нагреве: для стали [ t 0] = 230...240 0 С для бронзы [ t 0] = 150...200 0 С.

3.4.2 Конические соединения с натягом

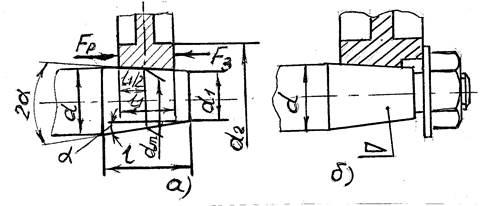

Различают прессовые (рисунок 3.4а) и затяжные (гайкой) (рисунок 3.4б) конические соединения с натягом.

Рисунок 3.4 – Конические соединения с натягом | Эти соедине-ния считаются перспективными и их при-менение рас-ширяется за счет более то-чного установ ления и конт-роля натяга (по осевому смещению), |

возможности неограниченного числа разборок и сборок.

Конусность К = (d – d 1) / l = 2 tga, где l = (1...1,2) d – длина конуса,

a – угол наклона образующей.

Для прессовых бесшпоночных соединений рекомендуется К = 1: 100...

1: 50, для затяжных соединений – К = 1: 20... 1: 5. Для конических концов валов по ГОСТ 12081–72 К = 1: 10.

При передаче момента Т необходимое давление р на поверхности деталей определяется по формуле (3.8), как для цилиндрических соединений:

p = 2000 ST / (p fdm 2 l 1), (3.18)

где S = 1,3...1,5 – [3, c.117] коэффициент запаса сцепления;

f – коэффициент трения пары вал–ступица (см. с.9);

dm – средний диаметр соединения; на практике принимают dm = (d + d 1)/2;

l 1 – длина соединения.

Потребная сила затяжки (запрессовки) соединения для передачи момента F З = 103 ST (2 + K / f П) / dm, (3.19)

где f П – коэффициент сцепления при прессовании (см. с.11).

Максимально допустимая сила затяжки по условию прочности [3, c.117];

F Зmax = 0,5 sТ2p dml 1 (f П + 0,5 K) [1 – (dm / d 2)2], (3.20)

где d 2 – наружный диаметр ступицы, мм;

sТ2 – предел текучести материала ступицы, МПа.

Потребная сила распрессовки соединения

F P = 103 ST (2 – K / f П) / dm (3.21)

2015-06-16

2015-06-16 639

639