Основными технологическими параметрами прямого и литьевого прессования являются температура и время предварительного нагревания, температура и давление прессования, время выдержки при отверждении и удельное давление.

Предварительный подогрев пресс-материалов перед их подачей в пресс-форму позволяет в 2…3 раза снизить цикл прессования, так как из-за малой теплопроводности пластмасс требуется длительное время для их нагрева в форме до температуры отверждения. Кроме того, предварительный нагрев позволяет снизить давление прессование в среднем на 50%, уменьшить износ пресс-форм.

Для предварительного подогрева используют токи высокой частоты (ТВЧ). Главное преимущество которых состоит в том, что прогрев происходит одновременно во всем объеме материала, а степень нагрева регулируется с высокой точностью.

Длительность нагрева tн таблеток пресс-материала ТВЧ может быть рассчитана из уравнения

, (7)

, (7)

где с – удельная теплоемкость, кДж/(кг К); ρ – плотность, кг/м3; Т1 и Т2 – начальная и конечная температура таблетки, К; ηТ =0,4…0,5 – термический КПД генератора ТВЧ; f – частота колебаний, Гц; Е – напряженность электрического поля, Кв/м; tgδ – тангенс угла диэлектрических потерь материала; εr – диэлектрическая проницаемость материала, Ф/м (Ф – фарады).

При нагревании выше 100…120оС пресс-материалы вследствие плавления связующего переходят в вязкотекучее состояние и приобретают способность течь и заполнять формующие полости пресс-формы. По характеру течения пресс-материалы в нагретом состоянии представляют собою неньютоновские псевдопластичные. В логарифмических координатах имеют линейный вид, что указывает на возможность использования степенного реологического уравнения состояния.

Температура прессования, давление прессования и вязкость пресс-материала жестко связаны условиями процесса. Для уменьшения давления прессования вязкость материала необходимо снизить за счет нагревания его до более высокой температуры. Однако при увеличении температуры уменьшается время пребывания пресс-материала в вязкотекучем состоянии. При высокой температуре материал начинает быстро отверждаться и текучесть его понижается. Поэтому при изготовлении тонкостенных изделий материал не успевает полностью заполнить полости формы и они получаются вообще недооформленными или с плохим внешним видом и способностью к повышенному водопоглощению.

Формование изделия происходит в результате растекания пресс-материала по формующим полостям, а при литьевом прессовании дополнительно возникает течение в литниковых каналах. Таким образом, удельное давление, которое возникает в момент заполнения формы расплавом, зависит от вязкости, скорости опускания пуансона (подвижной части формы), а также от размеров изделия и литников. Поэтому температуру нагревания материала следует выбирать с учетом возникающего давления и длительности вязкотекучего состояния. Зависимость времени пребывания материала в вязкотекучем состоянии tвт от температуры является экспоненциальной и может быть описана уравнением

, (8)

, (8)

где А, U – постоянные уравнения; R – газовая постоянная; Т – температура, К.

В конце формования изделия, когда растекание материала прекращается, давление в формующей полости и в литниковых каналах почти выравнивается и достигает максимального значения. Удельное давление обычно задается по усилию прессования пресса с учетом площади изделия (уравнение (6)). Чем больше давление, создаваемое в пресс-форме, тем выше плотность, прочность изделия.

Под действием температуры в связующем пресс-материала начинается химическая реакция отверждения. Считают, что на начальной стадии отверждения реакции протекает не в направлении общего роста молекулярной массы связующего, а в направлении сужения его молекулярно-массового распределения за счет увеличения молекулярной массы более подвижных низкомолекулярных фракций. В этот период вязкость композиции в большей степени определяется сцеплением частиц наполнителя, образующего каркасные структуры, чем вязкостью связующего. После образования сшитой структуры пресс-материалы теряют способность к вязкому течению.

Степень отверждения С связана с константой скорости реакции поликонденсации уравнением

, (9)

, (9)

где К (Т) – зависящая от температуры константа скорости реакции; m – порядок реакции, m ≈ 1,42.

Общее время отверждения tотв очень сильно зависит от температуры материала и описывается следующим уравнением

, (10)

, (10)

где В, β – постоянные; Т – температура, К.

На скорость реакции отверждения влияет также давление. При увеличении давления вначале скорость возрастает, а затем реакция замедляется.

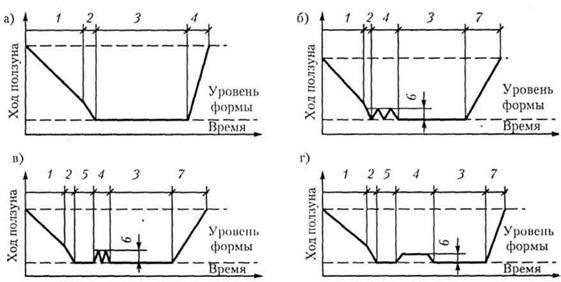

Диаграммы примерных режимов прямого прессования реактопластов приведены на рис. 5.

|

Рис. 5. Диаграмма различных режимов прямого прессования реактопластов: а – без подпрессовки: б – подпрессовка «без паузы»; в – подпрессовка «после паузы»; г – подпрессовка с паузой»; 1 – ход на низком давлении; 2 – ход на высоком давлении; 3 – выдержка под давлением; 4 – подпрессовка; 5 – пауза перед подпрессовкою; 6 – высота подпрессовок; 7 – подъем пресса.

Как уже отмечалось, прессование – это процесс, в котором материал, находящийся под давлением в нагретой форме, расплавляется, заполняет все формующее пространство и выдерживается до полного отверждения.

Выдержка начинается с момента создания давления прессования в сомкнутой форме и заканчивается в момент подъема пуансона и размыкания формы для удаления полученного изделия.

Формообразование изделий из пресс-материалов происходит в результате реакции поликонденсации, происходящей в связующем и сопровождающейся выделением поликонденсационной воды. При температуре прессования (160…180оС) такая влага находится в газообразном состояния. Одновременно из связующего могут выделяться и остатки непрореагировавших мономеров (фенол, формальдегид, резол). Если толщина стенки изделия более 1…2 мм, а масса изделия существенна, то образовавшиеся в этом случае летучие значительны по количеству и их необходимо удалять, поскольку в противном случаи они, образуя в изделии микропустоты, будут ухудшать его свойства. Для удаления летучих при прессовании выполняют так называемые подпрессовки, т.е. периодическое кратковременное размыкание-смыкание пресс-формы. Подпрессовки могут быть высокими и низкими, ранними или поздними – в зависимости от массы изделия, химических особенностей процесса отверждения, количества летучих и т.д. (рис. 5).

При извлечении готовых изделий из пресс-формы они имеют высокую температуру (160…200оС). Охлаждение изделий происходит вне формы на воздухе. Для предотвращения коробления крупных изделий под влиянием остаточных напряжений их охлаждают в специальных зажимных приспособлениях или на оправках.

Крупногабаритные изделия с большой разнотолщинностью иногда после прессования подвергают дополнительной термообработки или нормализации в термостатах при температуре 120…150оС в течение 2…4 часов. Такая термообработка способствует более полному и равномерному завершению химической реакции отверждения, что способствует повышению физико-механических свойств, твердости, а также однородности материала.

Нормализация состоит в плавном медленном охлаждении изделий после непродолжительной выдержки при повышенной температуре и способствует более полной релаксации напряжений в материале, вызванных неравномерностью нагрева и неодинаковой скоростью отверждения пресс-материала.

2015-06-05

2015-06-05 3653

3653