Лекций 1

Тема – «Основы торможения».

Цель: Изучить назначение тормозов подвижного состава и принципы образование тормозной силы, причины заклинивания колесных пар, параметры тормозного пути, историю развития тормозов.

План:

1. Назначение тормозов подвижного состава и образование тормозной силы.

2. Коэффициент сцепления и коэффициент трения.

3. Действительная и расчетная сила нажатия тормозных колодок.

4. Заклинивание колесных пар.

5. Тормозной путь.

6. Краткая история развития тормозов.

Автоматические тормоза подвижного состава. Курилкин Д.Н., Панченко М.Н., Базилевский Ф.Ю., Грачев В.В., Грищенко А.В.

Контрольные вопросы:

1. Объясните назначение тормозов подвижного состава.

2. Что такое коэффициент сцепления колеса с рельсом. Объясните процесс его образования.

3. Что такое коэффициент трения.

4. От чего зависит действительный коэффициент трения и как он определяется.

5. Объясните зачем введен расчетный коэффициент трения и как он определяется.

6. Образование действительной силы нажатия колодки на колесо.

7. Расчетная сила нажатия колодки на колесо, как определяется и для чего введена.

8. Условие безъюзового торможения.

9. Явление юза. Как и почему возникает. В чем заключается опасность возникновения юза.

10. Определение тормозного пути. Действительный и подготовительный тормозной путь. Основные расчетные соотношения.

11. Когда возникли тормоза на подвижном составе.

Назначение тормозов подвижного состава и образование тормозной силы.

Назначение тормозов подвижного состава.

Для остановки поезда при движении его на прямом горизонтальном участке пути достаточно просто выключить тяговые двигатели локомотива (перевести гидропередачу в режим холостого хода), и через определенный промежуток времени поезд остановится благодаря естественным силам сопротивления движению поезда. Однако, в этом случае, за счет силы инерции поезд пройдет значительное расстояние, прежде чем остановиться. Для сокращения этого расстояния необходимо искусственно увеличить силы сопротивления движению поезда.

Устройства, применяемые в поездах для искусственного увеличения сил сопротивления движению, называются тормозными устройствами (тормозами), а силы, создающие искусственное сопротивление, — тормозными силами.

Тормозные силы и силы сопротивления движению гасят кинетическую энергию движущегося поезда. Наиболее распространенным средством для получения тормозных сил является колодочный тормоз, при котором торможение осуществляется прижатием колодок к вращающимся колесам, благодаря чему возникают силы трения между колодкой и колесом. При трении колодок о колеса происходит разрушение мельчайших выступов поверхности, а также молекулярное взаимодействие микронеровностей контактирующих поверхностей. Трение тормозных колодок можно рассматривать как процесс превращения механической работы сил трения в тепло.

Образование тормозной силы.

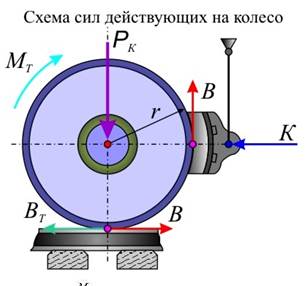

Если к катящемуся по рельсу колесу, нагруженному силой (рис.1.1), прижать тормозную колодку с силой, то между поверхностью катания колеса и колодкой возникнет сила трения, где — коэффициент трения между колодкой и колесом.

Рис.1.1 Рис.1.1 | Со стороны колеса на колодку и далее на подвеску, раму и буксу действует реактивная сила, равная силе и противоположно направленная. Сила по отношению к колесу является внутренней силой, которая сама по себе не может произвести торможение; она создает момент, направленный против вращения колеса. Под действием момента в точке а контакта колеса с рельсом возникает сила, действующая на рельс со стороны колеса и стремящаяся сдвинуть его. Внешняя сила, действующая па колесо со стороны рельса, численно равная силе и направленная в сторону, обратную движению, и является тормозной силой:. |

Момент силы трения, направленный против вращения колеса, называется тормозным моментом:

.

Таким образом, тормозная сила реализуется в точках контакта колес с рельсами.

Коэффициент сцепления и коэффициент трения.

Качение колеса по рельсу происходит за счет силы сцепления действующей между ними и приложенной в точке контакта:

где — коэффициент сцепления.

Между колесом и рельсом на контактируемых площадях давление достигает 12 — 15 тыс. кгс/см2. В зоне контакта происходит механическое вдавливание и молекулярное притяжение контактируемых поверхностей. Таким образом, сцепление колес с рельсами физически представляет процесс, при котором происходит преодоление механического зацепления и молекулярного притяжения контактируемых поверхностей.

Коэффициент сцепления, равный отношению максимально возможной силы сцепления к действительной нагрузке колеса на рельс, зависит от состояния поверхности рельсов и колес, от нагрузки колеса на рельс и скорости движения. Для грузовых вагонов при скоростях от 20 до 120 км/ч и нагрузке колесной пары на рельс от 6 до 22 тс (от 60 до 220 кН) коэффициент сцепления изменяется от 0,13 до 0,07 и для пассажирских при скоростях от 40 до 160 км/ч — от 0,14 до 0,09. Во время тумана, росы, при моросящем дожде, особенно при образовании на рельсах инея и загрязненных рельсах, коэффициент сцепления уменьшается и может быть менее 0,04. При сильном дожде, когда рельсы чистые, коэффициент сцепления остается таким же, как и при сухих рельсах. При входе колес в кривые участки пути и при выходе из них уменьшается на 5-10%. Коэффициент сцепления повышается до при подсыпке песка на рельсы и различных способах очистки их. Расчетный коэффициент сцепления колес с рельсами определяется по формуле

;

где - нагрузка от колесной пары на рельсы (осевая нагрузка), кН;

- функция скорости, параметры которой зависят от типа подвижного состава.

Значения расчетных коэффициентов сцепления для разных типов подвижного состава при скоростях движения, принимаемых для проверки отсутствия заклинивания колесных пар приведены в табл.1.1.

Таблица №1.1. Расчетные коэффициенты сцепления для различных типов подвижного состава.

| Тип подвижного состава | Расчетная скорость, км/ч | Значение функции f(v) | Расчетный коэффициент сцепления при нагрузке от колесной пары на рельс, кН | ||||

| Пассажирские и изотермические вагоны, вагоны электро- и дизельпоездов | 0,70 | 0,140 | 0,135 | 0,130 | 0,124 | - | |

| 0,55 | 0,110 | 0,107 | 0,102 | 0,097 | - | ||

| 0,53 | 0,106 | 0,102 | 0,098 | 0,094 | - | ||

| 0,51 | 0,101 | 0,097 | 0,094 | 0,090 | - | ||

| Грузовые вагоны | 0,71 | 0,131 | 0,125 | 0,121 | 0,116 | 0,110 | |

| 0,52 | 0,097 | 0,094 | 0,090 | 0,086 | 0,081 | ||

| 0,47 | 0,092 | 0,090 | 0,085 | 0,081 | 0,070 | ||

| Локомотивы | 0,65 | - | - | 0,132 | 0,126 | 0,119 | |

| 0,49 | - | - | 0,097 | 0,093 | 0,088 | ||

| 0,46 | - | - | 0,087 | 0,083 | 0,078 |

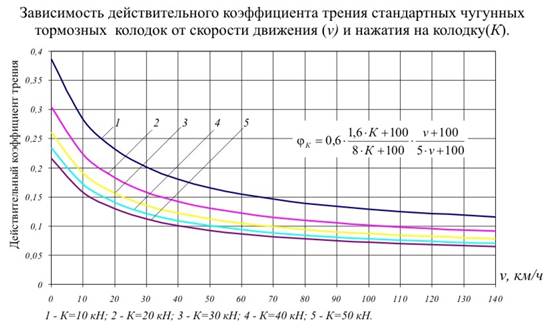

Величина коэффициента трения тормозной колодки зависит от многих факторов: материала колодки, скорости движения, удельного давления колодки, материала колеса, состояния рельсов и др. Коэффициент трения показывает, какую часть от силы нажатия составляет сила трения. Для чугунных стандартных тормозных колодок действительный коэффициент трения определяется из соотношения:

;

где — сила нажатия на колодку, кН; — скорость движения поезда, км/ч.

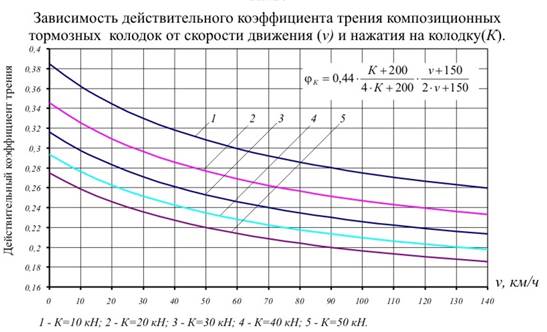

Для композиционных колодок используется соотношение:

.

На рис.1.2 и рис.1.3 приведены зависимости действительных коэффициентов трения чугунных и композиционных колодок от скорости движения при различных нажатиях на колодку.

Рис.1.2. Рис.1.2. |

Рис.1.3. Рис.1.3. |

2015-06-05

2015-06-05 4817

4817