Флотация – это процесс выделения мелкодисперсных загрязнений из воды с диспергированными пузырьками воздуха. Прилипание частиц загрязнений к поверхности газового пузырька возможно при несмачивании или плохом смачивании частицы данной жидкостью.

Флотационные установки применяют:

- для удаления загрязняющих веществ из сточных вод перед биологической очисткой;

- для отделения активного ила во вторичных отстойниках;

- для глубокой очистки биологически очищенных сточных вод;

- при физико-химической очистке с применением коагулянтов и флокулянтов;

- в схемах повторного использования очищенных вод.

Флотационный метод очистки обеспечивает также снижение БПК и ХПК. Эффективность процесса флотации колеблется в довольно широких пределах: от 22 до 99 %. Наиболее часто флотационный метод очистки применяют в локальных сооружениях для удаления основной массы загрязнений. Флотационный процесс протекает в 4-6 раз быстрее отстаивания при одинаковом эффекте удаления загрязнений.

Агрегаты пузырьков воздуха с примесями всплывают на поверхность, образуя пенный слой с более высокой концентрацией частиц, чем в исходной жидкости.

Внешним проявлением способности жидкости к смачиванию является значение поверхностного натяжения ее на границе с газовой фазой, а также разность полярностей на границе жидкой и твердой фаз. Процесс флотации идет эффективно при поверхностном натяжении воды 60-65 мН/м.

Коагуляция и флокуляция значительно интенсифицируют процесс флотации загрязнений.

Можно выделить следующие способы флотации:

1) с выделением воздуха из раствора;

2) с механическим диспергированием воздуха;

3) с подачей воздуха через пористые материалы;

4) электрофлотация;

5) химическая.

Флотация с выделением воздуха из раствора. Этот способ применяется при очистке производственных сточных вод, содержащих очень мелкие частицы загрязнений, поскольку позволяет получать самые мелкие пузырьки воздуха. Сущность его заключается в создании пересыщенного раствора воздуха в сточной жидкости. Выделяющийся из такого раствора воздух образует микропузырьки, которые и флотируют содержащиеся в сточной воде загрязнения. Количество воздуха, которое должно выделиться из пересыщенного раствора и обеспечить необходимый эффект флотации, обычно составляет 1-5 % объема обрабатываемой воды.

Наиболее широкий диапазон применения находит напорная флотация, поскольку позволяет регулировать степень пересыщения в соответствии с требуемым эффектом очистки сточных вод при начальной концентрации загрязнений до 4-5 г/л и более.

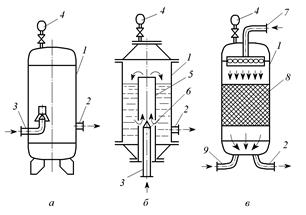

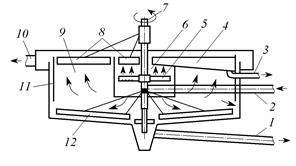

Одним из важных узлов установки напорной флотации, от работы которого зависит эффективность метода, является сатуратор (рис. 4.8), обеспечивающий при заданных времени и давлении наибольший объем растворенного в воде воздуха, а также при изменении давления и температуры (рис. 4.9).

Рис. 4.8. Сатураторы:

а – сатуратор с форсункой; б – сатуратор с инжекторным смешением; в – сатуратор с кольцами Рашига; 1 – корпус; 2 – отвод воды, насыщенной воздухом; 3 – подача водовоздушной смеси; 4 – предохранительный клапан; 5 – струенаправляющий цилиндр; 6 – сопло; 7 – подача сточных вод; 8 – загрузка из колец Рашига; 9 – подача воздуха

На эффективность флотации существенное влияние оказывают размер газовых пузырьков и частота их генерации. Чем меньше размер пузырька, тем больше эффективность удаления примесей из воды.

На эффективность флотации существенное влияние оказывают размер газовых пузырьков и частота их генерации. Чем меньше размер пузырька, тем больше эффективность удаления примесей из воды.

Для образования мелких пузырьков нужно создать условия для максимального снижения поверхностного натяжения и увеличения перепада давлений. Оптимальный размер пузырьков 15-30 мкм.

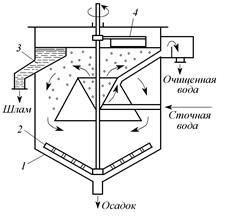

Для напорной флотации существует аэрофлотатор (рис. 4.10).

| Рис. 4.10. Аэрофлотатор: 1 – камера; 2 – скребок; 3 – шламоприемник; 4 – поверхностные скребки |

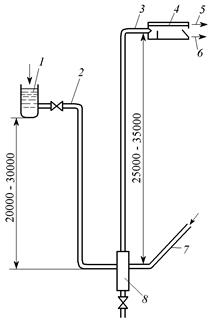

Заслуживает внимание эрлифтный флотатор (рис. 4.11).

| Рис. 4.11. Эрлифтная флотационнаяй установка: 1 – питательный бак; 2 – подающий трубопровод; 3 – труба эрлифта; 4 – флотационная камера; 5 – выпуск шлама; 6 – выпуск очищенной воды; 7 – трубопровод подачи воздуха; 8 – аэратор |

Рис. 4.12. Флотатор-отстойник:

1 – трубопровод для удаления осадка; 2 – подача воды, насыщенной воздухом; 3 – трубопровод для выхода пены; 4 – пеносборная труба; 5 – распределительное устройство; 6 – зона флотации; 7 – привод; 8 – скребок для удаления пены; 9 – зона отстаивания; 10 – отвод очищенной воды; 11 – полупогруженная кольцевая перегородка; 12 – скребок для удаления осадка

Союзводоканалпроект создал проект флотатора-отстойника производительностью 150, 300, 600 и 900 м3/ч (рис. 4.12), основные размеры которых представлены в табл. 4.3. Отличительными особенностями этой конструкции являются дополнительный скребковый механизм для удаления осевшего осадка и верхнее расположение впускного устройства.

Таблица 4.3

Основные размеры флотаторов-отстойников при разной производительности

| Производительность, м3/ч | Флотационная камера | Общие размеры отстойника | ||

| диаметр D к, м | высота Н к, м | диаметр D к, м | высота Н к, м | |

| 4,5 7,5 | 1,5 1,5 1,5 1,5 |

В этом случае водный поток вынужден двигаться вниз навстречу движению всплывающих пузырьков воздуха. Как показывают исследования, при противоточной схеме движения воды и пузырьков воздуха обеспечивается более высокий эффект задержания загрязнений.

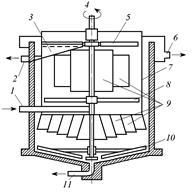

Во ВНИИВодгео разработана более совершенная конструкция флотатора (рис. 4.13), в которой учтены основные недостатки применяемых конструкций. Исходная вода подается в распределитель, расположенный на половине глубины флотатора и работающий подобно типовым конструкциям. Различие состоит в том, что распределение воды происходит по всей площади сооружения. Рабочий объем флотатора над распределителем и под ним разделен коаксиальными цилиндрическими перегородками, которые препятствуют образованию циркуляционных потоков, что способствует более эффективному использованию объема. Исследования промышленных флотаторов конструкции ВНИИВодгео диаметром 6 и 13 м показали, что коэффициент использования объема в них составляет около 80-90 %, а противоточная схема движения пузырьков воздуха и рабочего потока воды способствует повышению эффективности очистки.

| Рис. 4.13. Флотатор ВНИИВодгео: 1 – подача воды, насыщенной воздухом; 2 – трубопровод для удаления пены; 3 – пеноприемный карман; 4 – привод; 5 – скребок для сгона пены; 6 – трубопровод очищенной воды; 7 – полупогруженная кольцевая перегородка; 8 – распределительное устройство; 9 – коаксиальные кольцевые перегородки; 10 – скребок для удаления осадка; 11 – трубопровод удаления осадка |

Флотация с механическим диспергированием воздуха. Энергичное перемешивание сточной воды во флотационных импеллерных установках (рис. 4.14) создает в ней большое количество мелких вихревых потоков, что позволяет получить пузырьки определенного размера.

| Рис. 4.14. Флотатор с импеллером: 1 – камера; 2 – труба; 3 – вал; 4 – импеллер |  |

Степень диспергирования воздуха зависит от окружной скорости вращения импеллера, которую принимают 10-15 м/с. Диаметр импеллера должен быть не более 600 мм. Зона, обслуживаемая импеллером, не должна превышать размеров квадрата со стороной 6 d и (где d и – диаметр импеллера). Высота флотационной камеры H ф принимается равной 1,5-3,0 м, продолжительность флотации t ф = 20 - 30 мин.

Недостатком импеллерных флотаторов является относительно высокая обводненность пены.

Пневматические флотационные установки применяют при очистке сточных вод, содержащих растворенные примеси, агрессивные к механизмам (насосам, импеллерам и др.), имеющим движущиеся части. Измельчение пузырьков воздуха достигается путем впуска воздуха во флотационную камеру через сопла, которые располагаются на воздухораспределительных трубках, укладываемых на дно флотационной камеры на расстоянии 0,25-0,3 м друг от друга. Диаметр отверстий сопел 1-1,2 мм; рабочее давление перед ними 0,3-0,5 МПа; скорость выхода струи из сопел 100-200 м/с. Глубина флотатора принимается 3-4 м. Продолжительность флотации составляет 15-20 мин.

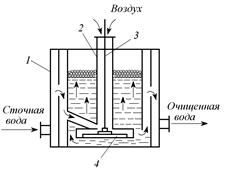

Флотация с подачей воздуха через пористые материалы. Этот метод отличается простотой аппаратурного оформления процесса и относительно малыми расходами энергии. Во флотатор с фильтросными пластинами (рис. 4.15) воздух во флотационную камеру подается через мелкопористые фильтросные пластины, трубы, насадки, уложенные на дне камеры.

| Рис. 4.15. Флотатор с фильтросными пластинами: 1 – камера; 2 – фильтросные пластины; 3 – скребок; 4 – шламоприемник |

Размер отверстий должен быть 4-20 мкм, давление воздуха – 0,1-0,2 МПа, продолжительность флотации – 20-30 мин, расход воздуха определяется экспериментально. Рабочий уровень обрабатываемой воды до флотации 1,5-2 м. Недостатком этого метода является возможность зарастания и засорения пор, а также трудность подбора мелкопористых материалов, обеспечивающих выход мелких, близких по размерам пузырьков воздуха.

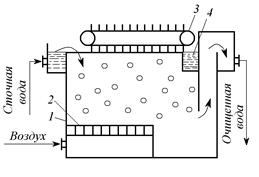

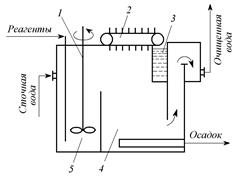

Химическая флотация. При введении в сточную воду некоторых веществ для ее обработки могут протекать химические процессы с выделением газов: O2, CO2, Cl2 и др. Пузырьки этих газов при некоторых условиях могут прилипать к нерастворенным взвешенным частицам и выносить их в пенный слой. Такое явление наблюдается, например, при обработке сточных вод хлорной известью с введением коагулянтов (рис. 4.16).

Сточные воды поступают в реакционную камеру. Туда же подают реагенты. Во избежание дегазации время пребывания сточной воды в камере должно быть минимальным. После насыщения вода поступает во флотационную камеру. Недостаток метода – большой расход реагентов.

| Рис. 4.16. Схема установки для химической флотации: 1 – мешалка; 2 – скребок; 3 – шламоприемник; 4 – флотационная камера; 5 – реакционная камера |  |

Электрофлотация. Сущность электрофлотационного способа очистки сточных вод заключается в переносе загрязняющих частиц из жидкости на ее поверхность с помощью пузырьков газа, образующихся при электролизе воды. В процессе электролиза воды на катоде выделяется водород, а на аноде – кислород. Основную роль в процессе флотации частиц играют пузырьки, выделяющиеся на катоде. Размер пузырьков, отрывающихся от поверхности электрода, зависит от значения краевого угла смачивания, кривизны поверхности электрода, а также его конструкции.

При применении растворимых электродов (обычно железных или алюминиевых) на аноде происходит анодное растворение металла, в результате чего в воду переходят катионы железа или алюминия, приводящие к образованию хлопьев гидроксидов. Одновременное образование хлопьев коагулянта и пузырьков газа в стесненных условиях межэлектродного пространства создает предпосылки надежного закрепления газовых пузырьков на хлопьях и интенсивной коагуляции загрязнений, что обеспечивает эффективность флотационного процесса. Такие установки называются электрокоагуляционно-флотационными. При пропускной способности до 10-15 м3/ч установки могут быть однокамерными, а при большей – двухкамерными горизонтального или вертикального типа.

2015-06-10

2015-06-10 7609

7609