Коагуляция – это слипание частиц коллоидной системы при их столкновениях в процессе теплового движения, перемешивания или направленного перемещения во внешнем силовом поле.

В результате коагуляции образуются агрегаты – более крупные (вторичные) частицы, состоящие из скопления более мелких (первичных).

В процессе механической очистки из сточных вод достаточно легко удаляются частицы размером 10 мкм и более; мелкодисперсные и коллоидные частицы в результате механической очистки практически не удаляются. Таким образом, сточные воды многих производств после сооружений механической очистки представляют собой агрегативно-устойчивую систему.

Для очистки таких стоков применяют методы коагуляции и флокуляции. Агрегативная устойчивость при этом нарушается, образуются более крупные агрегаты частиц, которые удаляются из сточных вод механическими методами.

Для очистки производственных сточных вод применяют различные минеральные коагулянты (табл. 4.1).

| Таблица 4.1 Минеральные коагулянты, используемые при очистке производственных сточных вод | Товарный вид | Куски, гранулы, брикеты белого цвета | Куски серого цвета | Куски белого цвета | Кристаллы фиолетового цвета | Кристаллы зеленовато-голубого цвета |

| Основное вещество | доля, % | 13,5-15 | 45-55 | 95-97 | ||

| химическая формула | Al2O3 | Al2O3 | Al2O3 | FeCl3 | FeSO4 | |

| Рабочий интервал pH | 5-7,5 | 5-7,5 | 4,5-8 | 3,5-6,5 | ||

| Химическая формула | Al2(SO4)3 · 18H2O | Al2(SO4)3 · 18H2O | NaAlO2 | FeCl3 · 6H2O | FeSO4 · 7H2O | |

| Коагулянт | Сульфат алюминия технический (очищенный) | Глинозем (неочищенный) | Алюминат натрия | Хлорид железа | Железный купорос |

Применяются также известь CaO, соли магния (хлорид магния MgCl2 · 6H2O; сульфат магния MgSO4 · 7H2O), соли железа (хлорид железа (III); сульфат железа (II)).

Наиболее часто в практике очистки сточных вод используют соли алюминия и железа, которые гидролизуются в соответствии со следующими реакциями:

Al2(SO4)3 + 6H2O → 2Al(OH)3 + 3H2SO4

FeCl3 + 3H2O → Fe(OH)3 + 3HCl

FeSO4 + 2H2O → Fe(OH)2 + H2SO4

4Fe(OH)2 + O2 +2H2O → 4Fe(OH)3

На образующиеся гидроксиды осаждаются коллоидные и мелкодисперсные частицы.

Количество коагулянта, необходимое для осуществления процесса коагуляции, зависит от вида коагулянта, расхода, состава и требуемой степени очистки сточных вод и определяется экспериментально. Для них установлены дозы (табл. 4.2 и табл. 4.3).

Таблица 4.2

Доля коагулянта в зависимости от концентрации примесей

| Концентрация примесей в воде, мг/л | Доза безводного коагулянта, мг/л | Концентрация примесей в воде, мг/л | Доза безводного коагулянта, мг/л |

| До 100 101 – 200 201 – 400 401 – 600 601 – 800 | 25 – 35 30 – 45 40 – 60 45 – 70 55 – 80 | 801 – 1000 1001 – 1400 1401 – 1800 1801 – 2200 2201 – 2500 | 60 – 90 65 – 105 75 – 115 80 – 125 90 – 130 |

В целях уменьшения расходов коагулянтов процесс коагуляции следует осуществлять в диапазоне оптимальных значений pH. Так, значения pH при оптимальных условиях коагуляции: для Al(OH)3 – от 4,5 до 7; для Fe(OH)2 – от 8,5 до 10,5, а для Fe(OH)3 – от 4 до 6 и от 8 до 10.

| Таблица 4.3 Дозы реагентов в зависимости от вида загрязняющих веществ и их концентрации | Доза реагента, мг/л | катионного флокулянта по активному полимеру | 2,5-5 5-10 10-15 | 5-20 | - - - - |

| анионного флоку-лянта по активному полимеру | 0,5 1,0 1,5 | 0,5-2 | - 0,5-3 0,5-3 0,5-3 | ||

| солей железа | - - - | 50-300 | |||

| солей алюминия | 50-75 75-100 100-150 | 50-300 | |||

| извести | - - - | - | - - - - | ||

| Загрязняющие вещества, их концентрация, мг/л | Нефтепродукты до 100 100-200 200-300 | Масла до 600 | Эмульсии масел и жиров |

| Продолжение табл. 4.3 | Доза реагента, мг/л | катионного флокулянта по активному полимеру | - - - | - - | 2,5-20 |

| анионного флоку-лянта по активному полимеру | - - - | - - | 0,5-2 | ||

| солей железа | 400-500 | - - | - | ||

| солей алюминия | 400-500 | - - | 50-300 | ||

| извести | - - - | - | |||

| Загрязняющие вещества, их концентрация, мг/л | Сульфатный лигнин, град ПКШ (цветность) | Лигносульфат, град ПКШ (цветность) | Суспензия целлюлозы до 1000 |

| Окончание табл. 4.3 | Доза реагента, мг/л | катионного флокулянта по активному полимеру | - - - - | - | 10-20 | Примечание. Дозы реагентов приведены по товарному продукту, флокулянтов – по актив- ному полимеру, за исключением: 1 – по Al2O3, 2 – по FeSO4, 3 – по FeCl3. |

| анионного флоку-лянта по активному полимеру | 2-5 5-10 10-15 15-25 | 0,5-1,0 | 0,5-1,0 0,5-1,0 | |||

| солей железа | - - - - | - | 40-502 100-1503 50-703 | |||

| солей алюминия | - - - - | 30-401 40-501 | - | |||

| извести | - - - - | - | - | |||

| Загрязняющие вещества, их концентрация, мг/л | Суспензия угольных частиц до 100 100-500 500-1000 1000-2000 | БПКполн в бытовых стоках до 300 | Взвешенные вещества в бытовых стоках до 350 |

В случае использования в качестве реагентов железного купороса следует использовать аэрируемые смесители, аэрируемые песколовки или преаэраторы, обеспечивающие перевод железа (II) гидроксид железа (III). Время пребывания в смесителе в этом случае должно быть не менее 7 мин, интенсивность подачи воздуха 0,7-0,8 м3/м3 обрабатываемой сточной воды в 1 мин, глубина смесителя 2-2,5 м.

Образующиеся в результате коагуляции осадки представляют собой хлопья размерами от нескольких микрометров до нескольких миллиметров. Рыхлая пространственная структура хлопьев осадка обусловливает их высокую влажность – до 96-99,9 %. Плотность хлопьев осадка составляет обычно 1,01-1,03 т/м3.

Для интенсификации процессов коагуляции и осаждения образующихся хлопьев широко используются органические природные и синтетические реагенты – высокомолекулярные вещества, называемые флокулянтами. Эти вещества могут применяться самостоятельно и в сочетании с минеральными коагулянтами. Сущность флокуляции заключается в агрегации частиц, при которой контакт частиц происходит через молекулы адсорбированного флокулянта. В этом состоит отличие процесса флокуляции от коагуляции. Флокуляция характеризуется быстрым образованием крупных и прочных хлопьев, устойчивых к турбулентным воздействиям водного потока.

В зависимости от состава полярных групп флокулянты бывают:

- неионогенные – полимеры, содержащие неионогенные группы: –ОН, >СО (крахмал, оксиэтилцеллюлоза, поливиниловый спирт, полиакрилонитрил и др.);

- анионные – полимеры, содержащие анионные группы: –СООН, –SO3H, –OSO3H (активная кремниевая кислота, полиакрилат натрия, альгинат натрия, лигносульфонаты и др.);

- катионные – полимеры, содержащие катионные группы: –NH2, =NH (полиэтиленимин, сополимеры винилпиридина, ВА – 2, ВА – 102, ВА – 212 и др.);

- амфотерные – полимеры, содержащие одновременно анионные и катионные группы: полиакриламид, белки и др.

Наибольшее распространение получили полиакриламид, полиоксиэтилен, полиэтиленимин, натриевые соли и эфиры полиакриловой и полиметакриловой кислот, поливинилпиридин, сополимеры малеинового ангидрида и винилацетата, полимеры на основе стирола и активная кремниевая кислота.

Смесители. Для смешивания сточной воды с коагулянтом применяют смесители: дырчатые, перегородчатые, вертикальные и с лопастными мешалками.

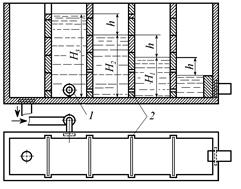

Дырчатый смеситель (рис. 4.1) представляет собой железобетонный или металлический лоток с дырчатыми перегородками. Расстояние между перегородками принимают равным ширине лотка. Диаметр отверстий 20-100 мм. Суммарная площадь отверстий в каждой перегородке F отв = Q / w о. Скорость движения воды в отверстиях w о = 1 м/с, в лотке за последней перегородкой w ≈ 0,6 м/с. Уровень воды за последней перегородкой принимают равным H о = 0,4-0,5 м. Потерю напора в отверстиях определяют по формуле

, (4.1)

, (4.1)

где  – коэффициент сопротивления.

– коэффициент сопротивления.

Прибавляя к H o значение потерянного напора h, находят уровень воды в каждом отделении смесителя.

Рис. 4.1. Дырчатый смеситель:

1 – подача воды; 2 – перегородка с отверстиями

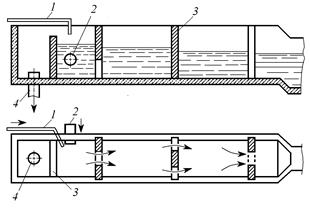

Перегородчатый смеситель (рис. 4.2) представляет собой лоток с перегородками, имеющими проемы. Расстояние между проемами равно двойной ширине лотка. Скорость движения воды в лотке w ≈ 0,6 м/с, а в проемах w o ≈ 1 м/с. Время пребывания воды в смесителе 3-5 мин.

Рис. 4.2. Перегородчатый смеситель:

1 – подвод реагентов; 2 – подвод воды; 3 – перегородка; 4 – патрубок для сброса воды

Вертикальный смеситель (рис. 4.3) представляет собой цилиндр с коническим днищем. Перемешивание в нем достигается изменением скорости движения в конической части. Скорость в нижней части конуса равна 1 м/с, а в верхней цилиндрической части 25 мм/с. Время пребывания воды в камере τ = 1,5-2 мин.

Зная расход воды Q, м3/с, и скорость ее движения в цилиндрической части w, можно рассчитать диаметр цилиндрической части:

Рис. 4.3. Вертикальный смеситель: 1 – подача сточных вод; 2 – подача реагентов; 3 – лоток; 4 – выпуск сточных вод Рис. 4.3. Вертикальный смеситель: 1 – подача сточных вод; 2 – подача реагентов; 3 – лоток; 4 – выпуск сточных вод |

. (4.2)

. (4.2)

Высоту конической части находят из соотношения

, (4.3)

, (4.3)

где d п – диаметр входного патрубка; φ – угол конусности.

Вместимость конической части находят по уравнению

. (4.4)

. (4.4)

где h к – высота конической части.

Вместимость смесителя

V см = Q τсм. (4.5)

Высота цилиндрической части определяется по соотношению

. (4.6)

. (4.6)

Общая высота смесителя

Н см = h к + h ц. (4.7)

Скорость движения в желобе w ж принимают 0,5 - 0,8 м/с. Уклон дна лотка i = 0,02. Диаметр входного патрубка d п рассчитывают для скорости движения воды 1 м/с.

Камеры хлопьеобразования. Назначение камер – обеспечить образование хлопьев коагулянта. Используются следующие камеры: перегородчатые, вихревые, водоворотные и с мешалками.

Перегородчатая камера (рис. 4.4) представляет собой резервуар, разделенный перегородками на 8-10 коридоров. Ширина коридора не менее 0,7 м. Скорость движения воды в камере 0,2-0,3 м/с. Зная расход воды и время пребывания ее в камере, определяют объем камеры. Потери напора:

, (4.8)

, (4.8)

где n – число поворотов; h т – потери на трение по всей длине камеры; ξ – коэффициент местного сопротивления (поворотов).

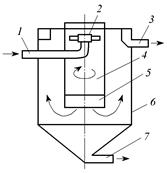

Водоворотные камеры (рис. 4.5) конструктивно объединяют с вертикальными отстойниками. Время пребывания воды в камере принимают равным τк = 15…20 мин, а время осаждения τос = 1 ч. Скорость выхода воды из сопла w = 2…3 м/с. Высота камеры хлопьеобразования Н к.х = 3,6…4 м.

Рис. 4.4. Перегородчатая камера горизонтальная: 1 – корпус; 2 – перегородка; 3 – окна Рис. 4.4. Перегородчатая камера горизонтальная: 1 – корпус; 2 – перегородка; 3 – окна |  Рис. 4.5. Водоворотная камера хлопьеобразования: 1 – подводящий трубопровод; 2 – впускное устройство; 3 – отводящий трубопровод; 4 – камера хлопьеобразования; 5 – стабилизатор потока; 6 – вертикальный отстойник; 7 – трубопровод для выпуска осадка Рис. 4.5. Водоворотная камера хлопьеобразования: 1 – подводящий трубопровод; 2 – впускное устройство; 3 – отводящий трубопровод; 4 – камера хлопьеобразования; 5 – стабилизатор потока; 6 – вертикальный отстойник; 7 – трубопровод для выпуска осадка |

Задаваясь числом камер хлопьеобразования п к.х и зная расход воды, определяют площадь одной камеры и ее диаметр:

; (4.9)

; (4.9)  . (4.10)

. (4.10)

Сопло размещают на расстоянии 0,2 d к.х от стенки камеры на глубине 0,5 м от поверхности воды. Диаметр сопла равен:

, (4.11)

, (4.11)

где  – максимальный расход сточной воды на одно сопло, м3/с; μ – коэффициент расхода (равен 0,908).

– максимальный расход сточной воды на одно сопло, м3/с; μ – коэффициент расхода (равен 0,908).

Вместимость зоны осаждения вычисляют по соотношению

V ос = q maxτос / n к.х . (4.12)

Высота зоны осаждения

Высота зоны осаждения

Н ос = Н к.х + 0,5. (4.13)

Диаметр отстойника рассчитывается по формуле

. (4.14)

. (4.14)

В осветлителях со взвешенным слоем смещение, коагулирование и осаждение происходят в одном аппарате.

Успешное применение находят вертикальные (вихревые) камеры хлопьеобразования, которые подразделяются на камеры без слоя взвешенного осадка и со взвешенным осадком.

Вихревые камеры (рис. 4.6). Скорость движения воды в нижней конической части 0,7 м/с; в верхнем сечении 4-5 мм/с. Время пребывания воды в камере 6-10 мин. Размеры камеры определяют так же, как и размеры вихревого смесителя.

Камеры хлопьеобразования целесообразны в том случае, когда для последующего осветления воды применяют отстойник. Если осветление воды проводится в осветлителях с взвешенным слоем осадка, то камеры хлопьеобразования не требуются, т.к. хлопья достаточно эффективно образуются во взвешенном слое осадка.

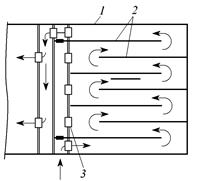

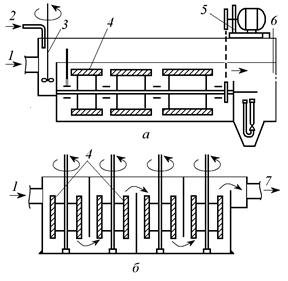

Камера хлопьеобразования с механическими мешалками. Время пребывания в камерах хлопьеобразования (рис. 4.7) принимают, мин: при отделении скоагулированных взвешенных веществ отстаиванием для коагулянтов – 10-15, для флокулянтов 20-30, при очистке сточной воды флотацией для коагулянтов – 3-5, для флокулянтов – 10-20.

Оценку процессов хлопьеобразования при механическом перемешивании рекомендуется производить по критерию G×t, предложенному Кэмпом, где  – средний градиент скорости, с-1;

– средний градиент скорости, с-1;  – время, с.

– время, с.

Средний градиент скорости определяется по зависимости

, (4.15)

, (4.15)

где  – мощность, затрачиваемая на перемешивание, Дж/с; μ – вязкость воды, Па × с; Q – объем воды, м3.

– мощность, затрачиваемая на перемешивание, Дж/с; μ – вязкость воды, Па × с; Q – объем воды, м3.

Единица среднего градиента скорости – секунда в минус первой степени (с-1). Оптимизацию процесса хлопьеобразования следует оценивать по значению G×t.

Этот критерий служит параметром моделирования механических смесителей и камер хлопьеобразования: для смесителей с коагулянтами – 200, с флокулянтами – 300-500; для камер хлопьеобразования: при отстаивании для коагулянтов и флокулянтов – 25-50; при флотации – 50-75.

Рис. 4.7. Камеры хлопьеобразования с механическими мешалками:

а – на горизонтальном валу; б – на вертикальном валу; 1 – подача исходной сточной воды; 2 – подача реагента; 3 – смеситель; 4 – лопасти механической мешалки; 5 – редуктор с приводом; 6 – отстойник; 7 – отвод прокоагулированной воды

Электрокоагуляция. Коагуляция вод, содержащих мелкодисперсные и коллоидные частицы, может происходить при пропускании сточных вод через электролизер с анодом, изготовленным из алюминия или железа. Металл анода под действием постоянного тока ионизируется и переходит в обрабатываемую воду, частицы загрязнений которой коагулируются с образовавшимися труднорастворимыми гидроксидами алюминия или железа.

Растворение в воде 1 г алюминия эквивалентно введению 6,3 г Al2(SO4)3, растворение 1 г железа – введению 2,9 г FeCl3 и 3,6 г Fe2(SO4)3. Теоретический расход электроэнергии для растворения 1 г алюминия 12 Вт · ч, 1 г железа – 2,9 Вт · ч. Плотность тока рекомендуется не более 10 А/м2, расстояние между электродами – не более 20 мм, а скорость движения воды между электродами – не менее 0,5 м/с.

2015-06-10

2015-06-10 4771

4771