Профили образуют отдельный класс экструзионных погонажных изделий, имеющих, как правило, сложное поперечное сечение. Это различные эластичные фигурные уплотнители накладки, жесткие плинтусы, панели, желоба, водостоки и т. д.

По назначению их делят на следующие виды:

- декоративно-отделочные – из термопластов, вспененных материалов, которые не несут при эксплуатации значительных нагрузок, а предназначены для облицовки, заделки щелей и т. д.;

- конструкционные – изделия, воспринимающие при работе значительные нагрузки. Это оконные рамы, дверные панели, ручки, уплотнители и т. д.

- специального назначения – изделия, которые имеют вставки из других материалов – металлов, текстиля.

В зависимости от геометрии профили разделяют на следующие типы:

- трубообразные – имеют одинаковую толщину стенок и скругленные углы;

- пустотелые – имеют закрытые полости;

- камерные – отличаются от пустотелых разрывом наружной оболочки;

- сплошные – характеризуются отсутствием замкнутых полостей и разнообразием форм и размеров;

- комбинированные – могут быть любыми, но с включением участков другого цвета или из другого материала;

- профили с сердечником – комбинированные профили, армированные сердечником из инородного материала – металла или текстиля.

По соотношению толщины стенок профили делят на равно- и разнотолщинные, тонкостенные с h / b меньше 0,1, где h – толщина стенки, b – ширина профиля; нормальные с h / b = 0,1–0,5; толстостенные с h / b больше 0,5.

По симметрии: с одной осью симметрии; с 2-мя осями симметрии; осесимметричные (стержни, трубы); несимметричные.

Профильные изделия могут изготавливать из любых термопластов, но чаще производят из жесткого и мягкого ПВХ, УПС, АБС, ПУ, ПЭ, ПП, ПА, ПММК, ПК. Кроме того они могут комбинироваться с другими не полимерными материалами: металлами, текстилем.

Для экструзии профиля используют высоковязкие, формоустойчивые марки полимеров. Желательно, чтобы расплав обладал минимальной адгезией к металлу и имел небольшое разбухание, хорошо тянулся и имел высокую прочность расплава и высокую скорость релаксации напряжений.

Выбор технологической схемы производства определяется формой профиля, его размерами, свойствами материала и назначением изделия, поскольку профиль может быть получен не только экструзией, но и гибкой и сваркой полимерных лент и листов.

Технологическая схема получения профиля аналогична получению труб.

Экструдеры используют одношнековые и двухшнековые. С соотношением L / D = 25–35/

Формующее отверстие в головке будет близко к форме конечного изделия, но отличается от нее размерами, т. к. необходимо учитывать разбухание экструдата, вытяжку, усадку и остаточные напряжения в полимере.

Для калибрования используют те же типы калибрующих устройств, что и при получении труб. При выборе калибратора принимают во внимание следующее:

- калибрование проводят по поверхностям, форма и размеры которых определяются техническими требованиями к изделию, чаще всего по сопрягаемым повепхностям;

- изделия из материалов с высокой вязкостью и формоустойчивостью не калибруют;

- при изготовлении изделий из жестких полимеров следует точно подбирать давление, возникающее при контакте трубы и калибрующего устройства. При слабом контакте не получается изделие с гладкой поверхностью и стабильными размерами, а при сильном прижатии увеличиваются силы трения, следовательно увеличивается усилие тянущих устройств, в результате чего возможно деформирование профиля;

- Размер поперечного сечения канала калибратора принимают больше, чем размер изделия, на величину усадки материала (0, 1-3,5%).

При охлаждении профиля используютводяное или воздушное охлаждение. Водяное используют для толстостенных профилей с толщиной стенки больше 2 мм или при высокой скорости экструзии. При получении разнотолщинных профилей используют термостатирование профиля в ванне с горячей водой.

Воздушное охлаждение используют для тонкостенных профилей с толщиной 1–1,5 мм. После калибратора устанавливается воздушный тоннель, в который воздуходувкой нагнетается воздух. Блоки воздушного охлаждения устанавливают на специальных калибровочных столах, опорная рама которых обычно имеет дополнительные возможности перемещения в продольном, поперечном направлении и по высоте для точного позиционирования калибратора относительно экструдируемого профиля.

Тянущие устройства должны работать с постоянной скоростью, которую можно плавно регулировать. Калибруемые профили отводятся роликовыми, траковыми или гусеничными тянущими устройствами. Для отвода не калибруемых профилей применяют ленточные транспортеры.

Тянущие устройства не должны деформировать профиль. Скорость отвода профиля должна быть согласована со скоростью выхода экструдата из головки с тем, чтобы не допускать сильной вытяжки профиля в продольном направлении.

В производстве профилей используются те же режущие устройства, что и при получении труб.

На сегодняшний день большое применение находят комбинированные профили. К комбинированным профилям относятся:

- многоцветные и многослойные профили, получаемые методом соэкструзии;

- многослойные профили, получаемые методом дублирования основного профиля каким-либо декоративным покрытием,

- профили с сердечником, внутри которых присутствует декоративная или армирующая вставка.

Производство многоцветных изделий и профилей из различных полимеров соэкструзией.

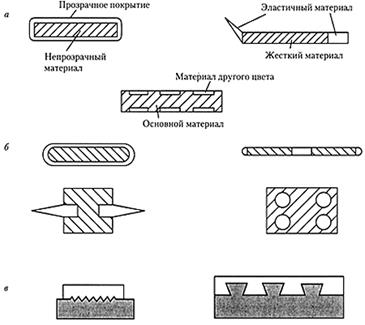

Многоцветные изделия или изделия из различных материалов получают с помощью процесса соэкструзии. Методом соэкструзии можно получать изделия, которые за счет комбинации материалов с различными свойствами способны одновременно противостоять воздействию различных химически активных сред и атмосферных факторов, иметь различную жесткость компонентов и быть в то же время экономически выгодными. На рис. показаны некоторые типы соэкструдированных изделий из пластмасс.

Рис.. Схемы комбинированных изделий, получаемых методом соэкструзии (а, б) и способы увеличения поверхности контакта (в)

Соединение слоев различных материалов может осуществляться в экструзионной головке или на выходе из нее. Способ соединения зависит от конструкции изделия и оснастки для его производства. Соединение материалов вблизи выхода изучено еще сравнительно мало. Сварка материалов в этом случае происходит при сравнительно невысоком давлении и малом времени контактирования расплавов. В этом случае важно правильно организовать подвод в зону контакта вспомогательного потока. В большинстве случаев это достигается конструктивными способами: подводом материала под небольшим углом к основному потоку, устранением завихрений и застойных зон или сужением потока.

Материалы для производства многоцветных профилей из различных полимеров должны перерабатываться в одном и том же диапазоне температур; иметь хорошую адгезию или свариваемость друг с другом; иметь близкие реологические свойства расплавов, теплофизические, механические, химические свойства, чтобы обеспечить отсутствие коробления, появление пятен, расслоение изделия при эксплуатации и т. д.

Температуры переработки совмещаемых материалов выбирают в зависимости от их вязкости. Поскольку расплавы материалов перед выходом из головки протекают через одни и те же каналы, то установленная температура на зоне головки должна обеспечивать течение более вязкого материала. В то же время температура не должна быть излишне высокой, чтобы не вызвать деструкцию низковязкого материала или снизить формоустойчивость экструдата на выходе из головки.

Однотипные материалы (жесткий и пластифицированный ПВХ, ПЭВП, ПЭНП и другие полиолефины) имеют хорошую совместимость друг с другом при соэкструзии. Прочность соединения материалов на границе раздела может быть улучшена за счет подбора состава материала, путем введения специальных добавок (праймеров), имеющих химическое сродство с обоими совмещаемыми материалами, а также за счет увеличения поверхности соприкосновения между слоями изделия (рифление, различного вида замки), т. к. даже для легко сваривающихся материалов, прочность сварки зависит от поверхности контакта в месте соединения, температуры и давления расплава в зоне совместного течения.

При совместном течении расплавов различных полимеров в экструзионной головке характер поверхности раздела зависит от их вязкости и эластичности. Более вязкий компонент проявляет тенденцию к образованию выпуклой поверхности раздела, тогда как менее вязкий компонент преимущественно смачивает стенки канала. Регулирование характера поверхности раздела производится путем смешения полимеров с различной вязкостью или добавления смазок или низкомолекулярных веществ. Добавление к материалу менее вязкого компонента влечет за собой уменьшение перепада давления в канале. Добавление смазок или низкомолекулярных веществ позволяет существенно понизить давление экструзии полимеров с высокой вязкостью. В случае если две жидкости текут по прямоугольному каналу, соприкасаясь широкими сторонами, возможно появление волнистой поверхности раздела. Более вязкий компонент отжимает менее вязкий к периферии и обволакивает его. Менее вязкий компонент проявляет тенденцию к смачиванию стенки фильеры, благодаря чему поверхность раздела приобретает выпуклость. Когда менее вязкий компонент окружает более вязкий, формирование криволинейной поверхности раздела в системе типа ядро-оболочка оказывается энергетически более выгодным, чем образование плоскости. В процессе течения поверхность раздела может смещаться от своего первоначального положения на стороне менее вязкого компонента к конечному положению на стороне более вязкого компонента. Доминирующую роль в формировании равновесной поверхности раздела между двумя жидкостями играют их вязкостные, а не эластические свойства.

Близкие реологические свойства материалов важны с точки зрения контроля за формой изделия в целом и составляющих его элементов. Для материалов, имеющих различные кривые течения, изменение скорости экструзии вызывает неодинаковое изменение текучести компонентов. Это приводит не только к изменению толщины слоев материалов, но и к искажению формы экструдата за счет различной скорости потоков. Соэкструзия таких материалов возможна только в очень узком диапазоне технологических параметров.

При увеличении скорости течения менее вязкий компонент имеет тенденцию инкапсулировать более вязкий компонент. При калибровании такого изделия увеличение скорости экструзии менее вязкого компонента может вызывать гофрирование наружной поверхности и нарушение процесса. Это вызывается тем, что текучесть низковязкого полимера возрастает быстрее, чем высоковязкого, но упругость последнего выше, она и препятствует увеличению толщины покрытия. Видимо, в этом случае толщину покрытия можно регулировать либо изменением температуры расплава низковязкого компонента, либо изменением высоты формующего зазора, определяющего толщину покрытия.

При соэкструзии совместимых материалов (например, жесткого и пластифицированного ПВХ) могут возникать проблемы с обеспечением прочности стыка материалов при малой поверхности сцепления слоев. Чем выше вытяжка и меньше прочность сварки, тем быстрее происходит разделение слоев. Повышение температуры расплава увеличивает прочность сварки.

Длительная эксплуатация комбинированного изделия предполагает нейтральность свойств составляющих компонентов по отношению друг к другу. Например, если один из компонентов изделия содержит добавку, способную мигрировать в другой материал, это может привести к снижению прочности самого изделия, ухудшению связи между слоями, к появлению на поверхности профиля пятен.

Процесс соэкструзии может быть реализован с использованием стандартных экструдеров.

Установка для соэкструзии состоит из основного экструдера с головкой и примыкающего к нему дополнительного экструдера – соэкструдера. Соэкструдеров может быть несколько в зависимости от числа подаваемых в общую головку материалов. Чаще в качестве соэкструдера используют одношнековые машины с диаметром шнека 16–32 мм, для больших изделий – 45 мм.

Головка является основным элементом в процессе соэкструзии. В ней осуществляется течение разнородных материалов по независимым каналам до момента слияния потоков, после чего оба материала текут совместно. Форма и размеры каналов должны обеспечивать возможность регулирования расхода независимых потоков, предотвращать искажение формы экструдата на выходе из головки и поддерживать необходимую пропорцию слоев материалов.

Калибрование соэкструдированных профилей производится так же, как и обычных. Материалы в комбинированном профиле, которые не требуют калибрования (например, пластифицированный ПВХ), охлаждаются в калибраторе или на входе в него с помощью потока воздуха или капельного орошения водой. Размеры канала для прохода некалибруемого материала должны быть свободными для беспрепятственного движения; в месте соединения слоев ступеньки нежелательны, так как это может отражаться и на жесткой части профиля.

При комбинированном охлаждении мягкой части необходимо следить за охлаждением жесткого края в месте соединения слоев: переохлаждение может ухудшать свариваемость материалов, снижать глянец или приводить к искажению формы профиля.

Кроме соэкструдированых профилей выпускаются дублированные и армированные профили.

Дублированные (декорированные) профили имеют декоративное покрытие из металлизированной фольги, синтетической пленки с определенным рисунком (под дерево, мрамор), синтетического ворса (профили с ворсистым слоем) и т. д. Они получаются методом поверхностной сварки основного профиля с дублирующим материалом.

Металлизированные профили-молдинги получили ш ирокое распространение в автомобильной, мебельной и некоторых других отраслях промышленности. Они состоят из мягкого профиля на основе ПВХ-пластиката и приваренной к нему металлизированной пленки. Получение металлизированной пленки производится отдельно и описано в одном из разделов данной книги.

Дублирование профиля происходит на выходе из экструзионной головки путем совместной прокатки профиля и подогреваемой перед сваркой ленты. Общим недостатком дублированных изделий такого типа является различная усадка профиля-основы и металлизированной пленки.

Комбинированные профили с ворсистой поверхностью имеют поверхность в виде бархата или ворсистой щетки из синтетических щетин. Такие профили могут использоваться, например, в виде уплотнения и чистки опускного стекла двери автомобиля. Нанесение ворса на поверхность подложки производится в сильном электростатическом поле на специальных машинах, ориентирующих заряженные ворсовые частицы нормально к поверхности подложки, на которую предварительно наносят клей для приклеивания ворса.

Армированные профили – это сплошные и полые профили, внутри которых имеется армирующая вставка, покрытая со всех сторон основным полимерным материалом.

В качестве армирующего сердечника могут использоваться ленты, сетки и профили из черного металла. Армирующие сердечники перед поступлением в экструзионную головку требуют подготовки: обезжиривания, правки, подогрева, иногда сварки торцов отрезков короткой длины для обеспечения непрерывности покрытия.

Армирование металлом придает профилю необходимую жесткость, прочность и стабильность размеров. В то же время пластмасса защищает металл от атмосферных воздействий, придает комбинированному профилю привлекательный внешний вид, улучшает теплоизоляционные характеристики изделия.

Такого рода изделия принципиально аналогичны кабельной продукции и их получают по аналогичной схеме.

2015-06-28

2015-06-28 2650

2650