- полиэфирные смолы общего назначения получают этерификацией пропиленгликоля смесью фталевого и малеинового ангидридов. Соотношение фталевого и малеинового ангидридов может колебаться от 2:1 до 1:2. Полученную полиэфирную алкидную смолу смешивают со стиролом в соотношении 2:1. Смолы этого типа имеют широкую область применения: они используются для изготовления поддонов, лодок, деталей душевых стоек, плавательных бассейнов и цистерн для воды.

- эластичные полиэфирные смолы вместо фталевого ангидрида используются линейные двухосновные кислоты (адипиновую или себациновую). Образуется более эластичная и мягкая ненасыщенная полиэфирная смола. Используемые диэтилен- или дипропиленгликоли взамен пропиленгликоля также придают смолам эластичность. Добавление таких полиэфирных смол к жестким смолам общего назначения уменьшает их хрупкость и упрощает переработку. Этот эффект используется в производстве литых полиэфирных пуговиц. Такие смолы часто используют для декоративного литья в мебельной промышленности и при изготовлении рам для картин. Для этого в эластичные смолы вводят целлюлозные наполнители (например, растертую ореховую скорлупу) и отливают их в формы из силиконовой резины. Прекрасное воспроизведение резьбы по дереву может быть достигнуто при использовании форм из силиконовой резины, отлитых непосредственно по оригинальной резьбе.

- упругие полиэфирные смолы занимают промежуточное положение между жесткими смолами общего назначения и эластичными. Их используют для изготовления изделий, устойчивых к ударным нагрузкам, например игральных шаров, защитных шлемов, ограждений, деталей автомобилей и самолетов. Для получения таких смол вместо фталевого ангидрида используют изофталевую кислоту. Процесс ведут в несколько стадий. Сначала реакцией изофталевой кислоты с гликолем получают полиэфирную смолу с низким кислотным числом. Затем добавляют малеи-новый ангидрид и продолжают этерификацию. В результате получают полиэфирные цепи с преимущественным расположением ненасыщенных фрагментов на концах молекул или между блоками, состоящими из гликоль-изофталевого полимера

- полиэфирные смолы с малой усадкой при формовании армированного стекловолокном полиэфира различие в усадке между смолой и стекловолокном приводит к появлению раковин на поверхности изделия. Использование полиэфирных смол с малой усадкой ослабляет этот эффект, и полученные таким образом литые изделия не требуют дополнительного шлифования перед окрашиванием, что является преимуществом при изготовлении деталей автомобилей и бытовых электроприборов. Полиэфирные смолы с малой усадкой включают в себя термопластичные компоненты (полистирол или полиметилметакрилат), которые только частично растворяются в исходной композиции. При отверждении, сопровождаемом изменением фазового состояния системы, происходит образование микропустот, компенсирующих обычную усадку полимерной смолы.

- полиэфирные смолы, устойчивые к атмосферным воздействиям, не должны желтеть при воздействии солнечных лучей, для чего в его состав вводят поглотители ультрафиолетового излучения. Стирол может быть заменен метилметакрилатом, но только частично, ибо метилметакрилат плохо взаимодействует с двойными связями фумаровой кислоты, входящей в состав полиэфирной смолы. Смолы этого типа используют при изготовлении покрытий, наружных панелей и крыш фонарей.

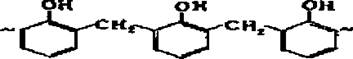

- химически стойкие полиэфирные смолы сложноэфирные группы легко гидролизуются щелочами, вследствие чего неустойчивость полиэфирных смол к щелочам является их принципиальным недостатком. Увеличение углеродного скелета исходного гликоля приводит к уменьшению доли эфирных связей в смоле. Так, смолы, содержащие «бисгликоль» (продукт взаимодействия бисфенола А с окисью пропилена) или гидрированный бисфенол имеют значительно меньшее число эфирных связей, чем соответствующая смола общего назначения. Такие смолы используют в производстве деталей химического оборудования — вытяжных колпаков или шкафов, корпусов химических реакторов и емкостей, а также трубопроводов.

- огнестойкие полиэфирные смолы увеличение устойчивости смолы к воспламенению и горению достигается при использовании вместо фталевого ангидрида галогенированных двухосновных кислот, например тетрафторфталевой, тетрабромфталевой и «хлорэндиковой». Дальнейшее повышение огнестойкости достигается введением в смолу различных ингибиторов горения, таких, как эфиры фосфорной кислоты и окись сурьмы. Огнестойкие полиэфирные смолы используются при производстве вытяжных колпаков, деталей электрического оборудования, строительных панелей, а также для изготовления корпусов некоторых видов военно-морских судов.

- смолы специального назначения. Например, использование триаллилизоцианурата вместо стирола значительно улучшает теплостойкость смол. Специальные смолы могут быть получены отверждением с помощью УФ-излучения, для чего в них вводят такие светочувствительные агенты, как бензоин или его простые эфиры.

Эпоксидные смолы — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей образовывать сшитые полимеры. Наиболее распространенные эпоксидные смолы — продукты поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А.

n может достигать 25, но чаще всего встречаются эпоксидные смолы с количеством эпоксидных групп меньше 10. Чем больше степень полимеризации, тем гуще смола. Чем меньше номер, указанный на смоле, тем больше эпоксидных групп в составе смолы.

Особенности эпоксидных полимеров:

ü возможность получения их в жидком и твёрдом состоянии,

ü отсутствие летучих веществ при отверждении,

ü способность отверждаться в широком температурном интервале,

ü незначительная усадка,

ü нетоксичность в отверждённом состоянии,

ü высокие значениями адгезионной и когезионной прочности,

В связи с этим, эпоксидные смолы можно рекомендовать в качестве матричного компонента для получения материалов и конструкций, обладающих высокими физико-механическими и вибропоглощающими свойствами.

Впервые эпоксидная смола была получена французским химиком Кастаном в 1936 году. Эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел (эпоксидирование). Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений.

Для применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твердое неплавкое и нерастворимое состояние. Отвердители бывают двух видов: холодного отверждения и горячего отверждения. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °С в термокамере.

Реакция отверждения ЭС - экзотермическая. Скорость, с которой смола отверждается, зависит от температуры смеси. Чем выше температура, тем быстрее реакция. Скорость ее удваивается при повышении температуры на 10° С и наоборот. Все возможности повлиять на скорость отверджения сводятся к этому основному правилу. Время полимеризации помимо температуры зависит и от отношения площади к массе смолы. К примеру, если 100 г смеси смолы с отвердителем обращаются в твердое состояние за 15 минут при исходной температуре в 25°С, то эти 100 г, равномерно размазанные по площади в 1 м2, полимеризуются более чем за два часа.

Для того чтобы эпоксидная смола вместе с отвердителем в отвержденном состоянии была более пластична и не ломалась (не трескалась) нужнодо бавлять пластификаторы. Они также как и отвердители бывают разные, но все нацелены на то, чтобы придать смоле пластичные свойства. Наиболее часто используемым пластификатором является дибутилфталат.

Таблица - Некоторые свойства не модифицированных и не наполненных диановых эпоксидных смол.

| Наименование характеристики | Значение |

| Плотность при 20 °С, г/см3 | 1,16÷1,25 |

| Температура стеклования, °С | 60÷180 |

| Теплопроводность, Вт/(м×К) | 0,17÷0,19 |

| Удельная теплоёмкость, кДж/(кг К) | 0,8÷1,2 |

| Температурный коэф-т линейного расширения, °С-1 | (45÷65) 10-6 |

| Теплостойкость по мартенсу, °С | 55÷170 |

| Водопоглощение за 24 ч, % | 0,01÷0,1 |

| Прочность, МН/м2 при растяжении | 40÷90 |

| Модуль упругости (при кратковременном действии напряжения), ГН/ м2 | 2,5÷3,5 |

| Ударная вязкость, кДж/м2 | 5÷25 |

| Относительное удлинение, % | 0,5÷6 |

| Диэлектрическая проницаемость при 20°С и 1 МГц | 3,5÷5 |

| Удельное объёмное электрическое сопротивление при 20°С, Ом см | 1014÷1016 |

| Тангенс угла диэлектрических потерь при 20°С и 1 МГц | 0,01÷0,03 |

| Электрическая прочность при 20°С, МВ/м | 15÷35 |

| Влагопроницаемость, кг/(см сек н/м2) | 2,1 10-16 |

| Коэфф. диффузии воды, см2/ч | 10-5÷10-6 |

Эпоксидно-диановые смолы марок ЭД-22, ЭД-20, ЭД-16, ЭД-10 и ЭД-8, используемые в электротехнической, радиоэлектронной промышленности, авиа-, судо- и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков. Растворы эпоксидных смол марок ЭД-20, ЭД-16, Э-40 и Э-40Р в различных растворителях используются для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол, заливочных композиций и клеев.

Эпоксидные смолы, модифицированные пластификаторами - смолы марок К-153, К-115, К-168, К-176, К-201, К-293, УП-5-132 и КДЖ-5-20 используются для пропитки, заливки, обволакивания и герметизации деталей и в качестве клеев, электроизоляционных заливочных композиций, изоляционных и защитных покрытий, связующих для стеклопластиков. Композиция марки К-02Т используется для пропитки многослойных намоточных изделий с целью их цементации, повышения влагостойкости и электроизоляционных свойств.

Модифицированные эпоксидные смолы марки ЭПОФОМ используются на различных промышленных и гражданских объектах в качестве антикоррозионных покрытий для защиты металлических и бетонных строительных конструкций и емкостного оборудования от воздействия химически агрессивных сред (особенно кислот, щелочей, нефтепродуктов, промышленных и канализационных стоков), атмосферных осадков и повышенной влажности. Эти смолы также применяются для устройства гидроизоляции и монолитных наливных покрытий бетонных полов, грунтовки и нанесения отделочного слоя. На основе смолы марки ЭПОФОМ получают заливочные и пропиточные композиции с высоким содержанием армирующих тканей и наполнителей, композиционные материалы и износостойкие покрытия. ЭПОФОМ применяется в качестве пропиточной составляющей рукавного материала для ремонта и восстановления трубопроводов канализационных сетей, напорных сетей холодного и горячего водоснабжения без их демонтажа и извлечения труб из грунта (бестраншейным методом).

Композиции марки ЭЗП используются для покрытия емкостей-хранилищ вина, молока и других жидких пищевых продуктов, а также различных видов жидкого топлива (бензина, керосина, мазута и др.).

Фенолоформальдегидные смолы. В 1909 Бэкеланд сообщил о полученном им материале, который он назвал бакелитом. Эта фенолформальдегидная смола была первым синтетическим реактопластом-пластиком, не размягчавшимся при высокой температуре. Проведя реакцию конденсации формальдегида и фенола, он получил полимер, для которого не мог найти растворителя.

Фенолоформальдегидные смолы представляют собой продукты поликонденсации фенолов или его гомологов (крезолов, ксиленолов) с формальдегидом. В зависимости от соотношения реагирующих веществ и природы катализатора образуются термопластичные (новолаки) или термореактивные (резолы) смолы. Новолачные смолы - преимущественно линейные олигомеры, в молекулах которых фенольные ядра соединены метиленовыми мостиками и почти не содержат метилольных групп (-СН2ОН).

Резольные смолы - смесь линейных и разветвленных олигомеров содержащих большое число метилольных групп, способных к дальнейшим превращениям.

Особенности ФФС:

ü по природе - твердые, вязкие вещества, которые поступают на производство в виде порошка;

ü для использования в качестве матрицы плавят, либо растворяют в спиртовом растворителе;

ü механизм отверждения резольных смол состоит из 3-х стадий. На стадии А смола (резол) по физическим свойствам аналогична новолакам, т.к. растворяется и плавится, на стадии В смола (резитол) способна размягчаться при нагревании и набухать в растворителях, на стадии С смола (резит) не плавится и не растворяется;

ü для отверждения новолачных смол необходим отвердитель (обычно вводят уротропин, 6-14% от массы смолы);

ü легко модифицируются и сами модифицируют.

Фенольная смола сначала использовалась как легко формующийся высококачественный изолятор, защищающий от воздействия высоких температур и электрического тока, а затем стала главным материалом стиля Art Deco. Практически первый коммерческий продукт, полученный методом прессования бакелита - торцы каркаса катушки высокого напряжения Фенолоформальдегидная смола (ФФС) производится промышленностью с 1912 г. В России производство литых резитов под наименованием карболит было организованно в 1912÷1914 гг.

Фенолоформальдегидные связующие отверждаются при температурах 160-200°С с применением значительного давления порядка 30-40 МПа и выше. Получаемые в результате полимеры стабильны при длительном нагревании до 200°С, а в течение ограниченного времени способны противостоять действию и более высоких температур несколько суток при температурах 200-250°С, несколько часов при 250-500°С, несколько минут при температурах 500-1000°С. Разложение начинается при температуре около 3000°С.

К недостаткам фенолоформальдегидных смол можно отнести их хрупкость и большую объемную усадку (15-25%) при отверждении, связанную с выделением большого количества летучих веществ. С целью получения материала с малой пористостью необходимо при формовании применять высокие давления.

Смолы фенолоформальдегидные марок СФЖ-3027Б, СФЖ-3027В, СФЖ-3027С и СФЖ-3027Д предназначены для производства теплоизоляционных изделий на основе минеральной ваты, стекловолокна и для других целей. Смола фенолоформальдегидная марки СФЖ-3027С предназначена для производства пенопласта марки ФСП.

На основе ФФС изготавливают разнообразные пластические массы, называемые фенопластами. В состав большинства из них, кроме связующего (смолы), входят и другие компоненты (наполнители, пластификаторы, и др). Они перерабатываются в изделия главным образом методом прессования. Прессматериалы можно готовить на основе как новолачных, так и резольных смол. В зависимости от применяемого наполнителя и степени измельчения все прессматериалы разделяются на четыре типа: порошковые (пресспорошки), волокнистые, крошкообразные и слоистые.

Обозначение пресспорошков чаще всего складывается из буквы К, обозначающей слово композиция, номер смолы, на основе которой изготавливается данный прессматериал, и числа, соответствующего номеру наполнителя. Все пресспорошки по назначению могут быть разделены на три большие группы:

Порошки для технических и бытовых изделий (К-15-2, К-18-2, К-19-2, К-20-2, К-118-2, К-15-25, К-17-25 и т. д.) изготавливаются на основе новолачных смол. Изделия из них не должны подвергаться значительным механическим нагрузкам, действию тока высокого напряжения (более 10 кВ) и температуры выше 160°С.

Порошки для электроизоляционных изделий (К-21 -22, К211 -2, К-211-3, К-211 -4, К-220-21, К-211-34, К-214-2 и т. д.) изготавливаются в большинстве случаев на основе резольных смол. Изделия выдерживают действие тока напряжением до 20 кВ при температуре до 200°С.

Порошки для изделий специального назначения обладают повышенной во до- и теплостойкостью (К-18-42, К-18-53, К-214-42, и др.), повышенной химической стойкостью (К-17-23. К-17-36, К-17-81, К-18-81 и др.), повышенной прочностью на удар (ФКП-1, ФКПМ-10 и др.) и т. п.

Волокнистые прессматериалы готовятся на основе резольных смол и волокнистого наполнителя, применение которого позволяет повысит некоторые механические свойства пластиков, главным образом удельную ударную вязкость.

Волокниты - прессматериалы на основе наполнителя - хлопковой целлюлозы. В настоящее время изготовляют три вида волокнита: волокнит, высокопрочный волокнит и корд волокнит. На основе асбеста и резольной смолы выпускаются прессматериалы марок К-6, К-6-Б (предназначены для изготовления коллекторов) и К-Ф-3, К-Ф-З-М (для тормозных колодок). Прессматериалы, содержащие стеклянное волокно, называются стекловолокнитом. Он обладает более высокой механической прочностью, водо- и теплостойкостью, чем другие волокнистые прессматериалы.

Крошкообразные прессматериалы изготавливаются из резольной смолы и кусков (крошки) различных тканей, бумаги, древесного шпона. Они обладают повышенной удельной ударной вязкостью.

Слоистые прессматериалы выпускаются в виде больших листов, плит, труб, стержней и фасонных изделий. В зависимости от рода наполнителя (основы) листовые слоистые пластики выпускаются следующих видов: текстолит - на хлопчатобумажной ткани, стеклотекстолит - на стеклянной ткани, асботекстолит - на асбестовой ткани, гетинакс - на бумаге, древесно-слоистые пластики - на древесном шпоне.

2015-06-28

2015-06-28 4679

4679