ЗАДАНИЕ № 29

1. Расписать основные принципы организации поточного производства. (вопрос №119)

Это способ произв-ва ЖБИ с перемещением форм с одного поста на другой, на которых выполняются опред. виды операций. Перем-ние форм осущ-тся мостовым краном. Гибкость данного поиз-ва позволяет путем смены и переналадки оборудования переходить от выпуска одного типа изделий к другому.

Это способ произв-ва ЖБИ с перемещением форм с одного поста на другой, на которых выполняются опред. виды операций. Перем-ние форм осущ-тся мостовым краном. Гибкость данного поиз-ва позволяет путем смены и переналадки оборудования переходить от выпуска одного типа изделий к другому.

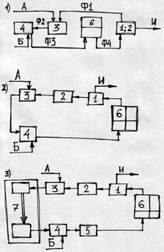

Схемы организации линий:1) типовая; 2) с операционным рольгангом; 3) двухветвевая с передаточной тележкой. (1 – распалубка изделий, 2 – чистка, смазка форм, 3 – пост армирования, 4 – пост формования, 5 – доводка изделия, 6 – ТВО, 7 – передаточная тележка, А – подача арматуры, Б – подача бетона, И – выдача изделия на склад, Ф1 – перемещение формы, Ф2 – перемещ. формы с поста армирования на пост формования, Ф3 – перемещ. формы в камеру ТВО, Ф4 – перемещ. формы на пост распалубки)

Схемы отлич. друг от друга степенью специалаизации. По типовой схеме спец-ция затруднена (сочленение постов). Некоторые операции выполняются одновременно (распалубка, осмотр, подготовка форм). Использ. оборуд.: 2 мост.крана (1 – на загрузку пропарочн. камер и подача на СГП, 2 – задействован при формовании), бетонукладчики, виброплощадки, спец. форм. машины (виброштампы, вибропрессы, пустотообразователи), самоходные тележки, рольганги, формоукладчики. Производительность опр-тся продолж-стью цикла формования изделия.

Проектирование агр.-поточного способа пр-ва: технологические расчеты включают: 1)установление перечня и последовательности вып-ния операций; 2)установление продолж. и условия вып-ния операций; 3) определение числа постов и времени выполнения операций на каждом посту. При этом необходимо учитывать треб-ния специал-ции постов, параллельности вып-ния работ на постах, пропорц-сти затрат времени, прямоточности потока. Расчет числа постов:

Nф=Qзад/Qф;  ;

;

( - количество изделий в форме, шт; Nф – число формовочных постов; Q – заданная производительность (годовая), м3; τф – время формования, мин; Тг – годовой фонд рабочего времени, ч; V1 – объем одного изделия, м3).

- количество изделий в форме, шт; Nф – число формовочных постов; Q – заданная производительность (годовая), м3; τф – время формования, мин; Тг – годовой фонд рабочего времени, ч; V1 – объем одного изделия, м3).

2. Что включается в технологические расчеты по конвейерной линии. (Вопрос №120)

Основные условия для осущ. конвейерного произв:

1. расчленение технического процесса на элементарные циклы(операции),выполняемые на отдельных рабочих постах.

2. равенство(кратность)затрат времени на раб. постах принятому ритму конвейера.

3. расположение рабочих постов в соответствии с последовательностью технического процесса.

4. перемещение форм по постам в соответствии с ритмом конвейера.

Технологические расчеты:

1) РИТМ КОНВЕЙЕРА

,

,  - годовой фонд раб времени;

- годовой фонд раб времени;  - годовой фонд выпуска продукции

- годовой фонд выпуска продукции

2) ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ

,

,  - кол-во изд в форме;

- кол-во изд в форме;  - кол-во форм, выдаваемых с конвейера в час;

- кол-во форм, выдаваемых с конвейера в час;  - объем одного изд в форме, м3;

- объем одного изд в форме, м3;

2)РАСЧЕТ КАМЕР ТВО:

кол-во форм ТВО

кол-во форм ТВО

- длинна формы

- длинна формы

- технол. зазоры м/у формами

- технол. зазоры м/у формами

- кол-во постов

- кол-во постов

3)КОЛ-ВО ФОРМ, НАХОДЯЩИХСЯ НА КОНВ.

- козф, учитывающий кол-во форм на передаточных устройствах (=2)

- козф, учитывающий кол-во форм на передаточных устройствах (=2)

- коэф, учитывающий кол-во форм в ремонте (5%)

- коэф, учитывающий кол-во форм в ремонте (5%)

3. Что такое ритм конвейера и как он определяется? (Вопрос №121)

Основное условие конвейерного способа производства ЖБИ: ритмичность выполнения элементных операций, для этого необходимо, чтобы их длительность была одинаковой. Тогда через равные промежутки времени можно перемещать формы с одного поста на другой.

Одинаковая продолжительность выполнения элементных процессов – ритм конвейера.

Расчет ритма конвейера: Rк = Тг/Nv (Тг – годовой фонд рабочего времени, Nv – годовой фонд (объем) выпуска изделий, м3.

4. Дать характеристику тепловых агрегатов, используемых для ТВО при конвейерном способе производства. (Вопрос №156)

Щелевые камеры непрерывного действия применяют при конвейерном способе.Формы-вагонетки с изделиями перемещаются вдоль камеры,проходя зоны с различными температурно-влажностными параметрами:предварительной выдержки,максимальных температур,охлаждения.Их выполняют в виде проходных тоннелей выстой около 1м,по кторым специальным механизмами перемещаются формы вагонекти с изделиями.Длина камер непрерывного действии определяется производительностью конвейеров и продолжительностью тво.Камеры могут быть напольными или заглубленными.При необходимости сокрщения длины камер их выполняют блоками в несколько рядов по горизонтали и вертикали.Камеры тво для двухъярусной станов,изготовляющих плитные изделия,редставляют собой тоннели шириной 4.5 м и высотой 0.8 м.Длина камер верхнего и нижнего ярусов 30 и 75м..Часть перекрытия нижнего яруса камеры служит площадкой для технологических операций по изготовлению ж/б изделий.Камера верхнего яруса оборудована глухими паровыми регистрами,расположенными под формами-вагонетками.На полу камеры нижнего яруса уложены перфорированные паровые регистры,создающие требуемые технологией условия термообработки. Торцы камер изолированы шторными завесами.Формы-вагонетки перемещают вдоль камер цепным механизмом. Температуру тепловоздушной среды камер ТВО контролируют термометрами,расположенными равномерно по их длине в верхнем и нижнем ярусе.Количество подаваемого теплоносителя регулируют запорно-регулирующей арматурой,разделяющей системы теплоснабжения верхнего и нижнего ярусов. Недостатком камер непрерывного действия являются значительные(до 25%) теплопотери вследствии утечки пара через торцы.Для экономии тепла торцы горизонтальных камер рекомендуется оборудовать дверьми с механическим приводом или спец. Герметизирующими устройствами.Камеры непрерывного действия полигонального очертания,у которых загрузочное отверстие расположено ниже уровня зоны пропаривания, практически исключают торцевые теплопатери, однако такие камеры предусматривают довольно сложную систему толкателей. В Вертикальных пропарочных камерах башенного типа изделия перемещаются специальными подъемниками.Эти камеры не нашли широкого применения из-за недостаточной надёжности работы механизмов в условиях промыш. Эксплуатации. В зоне предварительной выдержки с t=40-60 и относительной влажностью 40-60% изделие находится не менее 1ч.максимальная тем-ра средней зоны камеры должна быть 80-85 при относительной влажности 90%.в зоне остывания изделия охлаждают до 60 градусов воздухом,отбираемым из цеха приточной установкой. Общий цикл ТО изделий в камерах непрерывного действия определяется ритмом работы конвейера и длиной камеры, поэтому требуемая прочность бетона в определенные сроки после окончания прогрева достигается путем соответствующего подбора состава бетона на конкретных материалах.

5. Расширяющиеся и напрягаемые цементы. (Вопрос №251)

Расширяющийся цементы.

• Водонепроницаемый расширяющийся цемент представляет собой быстросхватывающееся и быстротвердеющее гидравлическое вяжущее вещество, получаемое помолом или смешением в шаровой мельнице тонко измельченных глиноземистого цемента, гипса и высокоосновного алюмината кальция. Высокоосновный алюминат кальция (4СаО-Аl2 Оз) получают гидротермической обработкой в течение 5...6 ч при температуре 12О...15О°С смеси глиноземистого цемента с известью (1:1), затворенной 30% воды.

Полученный продукт высушивают и измельчают. Начало схватывания цемента не ранее 4 мин, а конец—не позднее 10 мин. Схватывание можно замедлить добавкой СДБ, уксусной кислоты и буры. Линейное расширение через 1 сут твердения цемента должно быть

не менее 0,2% и не более 1%. Применяют водонепроницаемый расширяющий цемент при восстановлении разрушенных бетонных и железобетонных конструкций, для гидроизоляции туннелей, стволов шахт, в подземном и подводном строительствах,

при создании водонепроницаемых швов.

• Гипсоглиноземистый расширяющийся цемент является быстротвердеющим гидравлическим вяжущим, получаемым путем совместного тонкого помола или смешения высокоглиноземистого клинкера или шлака и природного двуводного гипса.

Применяют гипсоглиноземистый цемент для получения безусадочных и расширяющихся водонепроницаемых растворов и бетонов, для зачеканки швов, гидроизоляции шахт.

• Расширяющийся портландцемент (РПЦ) — гидравлическое вяжущее вещество,

получаемое совместным тонким помолом портландцементного клинкера — 58...63%,

глиноземистого шлака или клинкера — 5...7%, гипса— 7...10% и гранулированного доменного шлака или другой активной минеральной добавки — 23...28%. РПЦ быстро твердеет в условиях кратковременного пропаривания, обладает высокой плотностью и водонепроницаемостью во влажной среде в течение 3 сут твердения, способностью расширяться.

Напрягающие цементы.

• Напрягающий цемент (НЦ) при затворении водой сначала твердеет и набирает прочность, а в последующее время расширяется и напрягает железобетон. Этот цемент получен В. В. Михайловым. Он состоит из 65...75% портландцемента, 13...20% глиноземистого цемента и 6... 10% гипса; его удельная поверхность не менее 3500 см2/г, начало схватывания не ранее 30 мин и конец — не позднее чем через 4 ч после затвердения. НЦ быстро твердеет, прочность при сжатии через 1 сут. должна быть не менее 15 МПа, через 28 сут твердения — 50 МПа. Применяют самонапрягающий цемент для изготовления напорных труб, резервуаров для воды, хранения бензина, спортивных сооружений.

6. Контроль натяжения арматуры. (Вопрос №94)

Арматуру для железобетонных изделий, как правило, изготовляют в механизированных и автоматизированных мастерских или цехах. Изготовление арматуры вне строительной площадки не освобождает производителя работ и мастера от контроля качества поступающей арматуры. Приемку арматурной стали и контроль ее качества производят в соответствии со СНиП III-15-76.

Класс арматурной стали определяют по профилю стержней и по окраске их торцов. Так, арматурная сталь класса A-I имеет гладкий профиль; класса А-II – периодический профиль с поперечными выступами, идущими по винтовой линии; классов А-III и A-IV – периодический профиль с выступами в виде «елочки». Концы арматурных стержней из стали класса A-IV окрашивают в белый цвет; из стали класса Aт-V – в синий; из стали класса Aт-VI – в желтый и из стали класса Ат-VII – в зеленый цвет.

Всю поступающую на строительство арматуру и сварные сетки и каркасы принимают по сертификатам и размещают в закрытых складах или под навесом партиями, раздельно по маркам и диаметрам. Сталь, поступающую без сертификатов, перед применением испытывают в соответствии с действующими ГОСТами на растяжение и изгиб в холодном состоянии, а если она предназначена для сварки, то и на свариваемость.

Принимая готовую арматуру, производитель работ или мастер обязан проверить соответствие вида, диаметра и марки арматурной стали требованиям, указанным в рабочих чертежах проекта.

При отсутствии требуемой стали для изготовления арматуры можно использовать сталь, вид и диаметр которой отличаются от проектных. В этом случае вид арматуры, число и диаметр стержней, а также их расположение, способ анкеровки, соединения и стыкования назначают в соответствии с указаниями СНиП II-21–75 по проектированию бетонных и железобетонных конструкций. Все изменения должны быть согласованы с автором проекта и утверждены техническим руководством предприятий или строящегося объекта.

Заготавливают сварные арматурные каркасы, сетки, отдельные стержни и контролируют все виды сварки арматуры согласно нормативным документам.

При поступлении на строительную площадку сварных каркасов из горячекатаной стали гладкого или периодического профиля следует проверять их соответствие требованиям технических условий.

Сварные соединения стержней диаметром до 40 мм должны удовлетворять следующим требованиям: места соединения должны иметь не менее двух фланговых швов; высота сварного шва должна быть равна 0,25d одного из стыкуемых стержней, но не менее 4 мм; ширина сварного шва должна составлять 0,5d стержней, но не менее 10 мм; накладки из круглой и полосовой стали должны быть парными (из двух стержней).

Площадь сечения накладок из стали той же марки, что и стыкуемые стержни, как это видно из табл. 1.5, должна быть больше площади сечения этих стержней. Эта величина зависит от марки стали. Общая длина сварных швов при соединении внахлестку или на каждой половине накладки должна быть равна: 10d – для горячекатаной стали периодического профиля и 3d – для гладкого профиля.

Таблица 1.5

Увеличение площади сечения накладок при соединении арматурных стержней

| Марки стали | Диаметр стержней, мм | Площадь сечения стержней накладок, % |

| Ст0, Ст3 | До 40 | 120–150 |

| Ст5, 25Г2С | Более 40 | |

| 30ХГ2С | Более 40 |

Качество сварки при любом методе стыкования стержней контролируют работники строительной лаборатории, испытывая образцы на растяжение.

Качество стыковых соединений в арматурных стержнях, сетках и каркасах определяют, осматривая, замеряя швы и простукивая их молотком. Качество соединений считается удовлетворительным, если стыки не имеют подрезов, трещин, больших наплывов металла, а сталь при простукивании молотком не издает дребезжащих звуков. Размеры швов измеряют металлическим метром или штангенциркулем. У стержней, состыкованных контактной электросваркой, кроме того, необходимо систематически проверять совпадение осей стержней по длине. Смещение осей стержней определяют специальной линейкой, имеющей посередине выемку для обхода стыка.

Отклонения размеров сварных сеток и каркасов от проектных не должны превышать допустимых величин (см. табл. 1.6). Отклонения проектных размеров не должны превышать величин, указанных в табл.1.6.

Таблица 1.6

Отклонения размеров сварных сеток и плоских сварных каркасов, мм

| Диаметр арматурных стержней, мм | Размер изделия в заданном направлении | ||

| более 1 м | не более 1 м | ||

| по длине | по ширине (высоте) | по длине и ширине | |

| Не более 16 | ±10 | ±5 | ±3 |

| 18-40 | ±10 | ±10 | ±5 |

| Отклонения проектных размеров, мм | |||

| Расстояние между поперечными стержнями (хомутами) сварных каркасов и размеры ячеек сварных сеток | ±0,5 | ||

| Расстояние между отдельными рабочими стержнями плоских и пространственных каркасов | ±0,5 | ||

| Изгиб плоскости сварных сеток и каркасов: | |||

| при d до 12 мм | |||

| при d = 12-25 мм | |||

| при d = 25-50 мм | |||

| Положение мест отгибов стержней |

Сварные арматурные сетки и каркасы при установке в проектное положение часто стыкуют внахлестку. В направлении рабочих стержней стыки сварных каркасов и сеток выполняют внахлестку путем перепуска их на проектную длину.

При стыковании стальных сеток и каркасов без сварки следят за выполнением следующих требований:

– в каждой сетке из гладких стержней на длине перепуска должно быть расположено не менее трех поперечных стержней;

– в сетках из стержней периодического профиля, расположенных в растянутой зоне конструкций, приваривать поперечные стержни в пределах стыка не обязательно, но длину нахлестки в этом случае увеличивают на 5d стыкуемых стержней, при этом рабочие стержни рекомендуется располагать в одной плоскости.

Стыки сварных в направлении монтажных стержней выполняют внахлестку, причем расстояние между осями крайних рабочих стержней зависит от диаметра (d) распределительной арматуры: не менее 50 мм при d менее 4 мм и 100 мм при d от 4 до 16 мм. При d = 16 мм и более стыки сварных сеток в направлении монтажных стержней осуществляются путем укладки дополнительных сварных сеток с перепуском в каждую сторону на 15d, но не менее 100 мм. Стыки, оканчивающиеся на свободной опоре, должны иметь не менее одного поперечного стержня, расположенного за гранью опоры.

При монтаже арматуры необходимо следить за тем, чтобы был обеспечен зазор между стержнями и опалубкой, соответствующий толщине защитного слоя бетона. Толщину защитного слоя бетона для рабочей арматуры устанавливают по чертежам и обеспечивают ее бетонными подкладками, которые укладывают под арматуру или прикрепляют к вертикальным стержням. После установки арматурных каркасов бригадир бетонщиков обязан лично проверить положение арматурных каркасов и отдельных стержней. Отклонения установленной арматуры от проектного положения не должны превышать допусков, приведенных в СНиП III-15-76.

До укладки бетона составляют акт на скрытые работы, который подписывают производитель работ, представители заказчика и авторского надзора. В нем указывается, уложена ли арматура по проекту, а если допущены отступления, то какие (например, замена профилей марок, площади поперечного сечения, изменение числа стержней).

7. Имущество и производственные фонды предприятия. (Вопрос №19)

Производственная мощность предприятия (цеха) представляет собой максимальную возможную величину выпускаемой продукции заданной номенклатуры за плановый период времени при полном использовании производственного оборудования и производственных площадей.

Мпр = Поб * Фвр

Мпр -- производственная мощность,

Поб -- производительность оборудования,

Фвр -- фонд рабочего времени (квартал, год)

Практическая мощность (В) представляет собой показатель, динамично изменяющийся в зависимости от номенклатуры, режима работы, от потерь рабочего времени и т.д. Коэффициент использования мощности представляет отношение практической мощности к мощности проектной

Ки = В / Мпр

Все остальные показатели (трудоемкость, расход материальных, энергетических и финансовых ресурсов) вторичны, но обязательно учитываемы.

Величина производственной мощности не остается постоянной. В течении планового периода она может меняться. Либо повышаться за счет ввода новых мощностей, внедрения нового оборудования, совершенствования технологического или производственного процесса, либо уменьшаться за счет вывода из оборота выбывающих мощностей, оборудования, внеплановых остановок линий или по другим причинам. Поэтому различают пять видов мощности:

1. «Входная мощность», Мвх, т.е. мощность на начало планируемого года;

2. «Вводимая мощность», т.е. мощность, вводимая в строй в течение планируемого или отчетного года. Она рассчитывается как доля планируемой мощности умноженной на время года (1 / 12), когда эта мощность работает

Мвв = М х t / 12

где t - число месяцев работы соответствующей мощности.

3. «Выбывающая мощность», Мвыб, т.е. мощность, которая будет выведена из оборота в течение планируемого или отчетного года. Рассчитывается такая мощность по аналогии с вводимой мощностью, только время обозначает время, когда мощность не работала.

4. «Выходная мощность» т.е. мощность на конец текущего года.

МВЫХ = Мвх + Мвв -- Мвыб

5. Для плановых расчетов устанавливается среднегодовая мощность.

МСР = (МВХ + МВЫХ )

Успешное функционирование производственных мощностей зависит от того, насколько полно реализуются экстенсивные и интенсивные факторы улучшения их использования. Экстенсивное улучшение использования производственных мощностей предполагает, что, с одной стороны, будет увеличено время работы действующего оборудования в календарный период, а с другой - повышен удельный вес действующего оборудования в составе всего оборудования, имеющегося на предприятии.

Важнейшими направлениями увеличения времени работы оборудования являются:

1) сокращение и ликвидация внутрисменных простоев оборудования путем: повышения качества ремонтного обслуживания оборудования, своевременного обеспечения основного производства сырьем, материалами, топливом, полуфабрикатами, обеспечения производства рабочей силой;

2) сокращение целодневных простоев оборудования, повышение коэффициента сменности его работы.

Важным путем повышения эффективности использования основных фондов и производственных мощностей являются уменьшение количества излишнего оборудования и быстрое вовлечение в производство неустановленного оборудования.

2015-06-24

2015-06-24 643

643