Грохочение применяют для получения двух или нескольких сортов зерен, различающихся по крупности. Число получаемых сортов зависит от количества решет (сит), через которые был пропущен обрабатываемый материал. Так, если количество решет n, то сортов получается n+1.

Последовательность механической сортировки (грохочения) материала зависит от расположения решет и сит. Различают грохочение от мелкого к крупному, от крупного к мелкому и комбинированное.

При грохочении от мелкого к крупному (рис. 1, а) исходный материал подается на решето (сито) с самыми маленькими отверстиями, затем на решето с отверстиями средних размеров и, наконец, на решето с самыми большими отверстиями. При грохочении от крупного к мелкому (рис. 1, б) верхнее сито имеет самые большие отверстия, а нижнее - самые маленькие.

При комбинированном грохочении (рис. 1, в) сортируемая смесь подается сначала на решето с отверстиями среднего размера. Куски (зерна), прошедшие через отверстия в первом решете, поступают на расположенное под ним решето с самыми маленькими отверстиями, в то время как куски больших размеров поступают на второе решето с самыми большими отверстиями.

Рис. 1. Схемы грохочения

Схема грохочения от мелкого к крупному с эксплуатационной точки зрения достаточно проста, так как позволяет без особых затруднений направлять рассортированный материал по соответствующим бункерам. Упрощается при этом обслуживание грохота и его ремонт. Большим недостатком рассматриваемой схемы является то, что самые большие куски поступают на решето с самыми маленькими отверстиями, т. е. на наименее прочное, и вызывают быстрый его износ. Кроме того, при подаче смеси на решето с самыми маленькими отверстиями крупные куски, перекрывая часть отверстий, затрудняют выделение мелких фракций.

Просеивание по второй, наиболее распространенной в промышленности строительных материалов схеме дает лучшие результаты, так как в этом случае крупные куски материала не мешают выделению средней и мелкой фракций. Недостатком этой схемы является то, что она требует дополнительных желобов и течек, направляющих отдельные сорта в бункеры.

Комбинированная схема по своим преимуществам и недостаткам занимает промежуточное положение.

Куски материала, подлежащего грохочению, могут пройти через отверстия в решете или сите только в том случае, если их размеры меньше размеров отверстий или приближаются к ним. В большинстве случаев грохоты устанавливают с некоторым наклоном в направлении движения материала. Это еще больше уменьшает размеры частиц, которые могут пройти через отверстия решета или сита.

Все частицы материала, прошедшие через отверстия в сите, представляют собой продукт так называемого нижнего класса, а все частицы, не прошедшие через сито,- продукт верхнего класса.

Совершенной сортировку можно считать тогда, когда все частицы, размер которых несколько меньше размеров отверстий в сите, просеиваются через него. Однако практически часть кусков нижнего класса всегда задерживается на сите и уходит вместе с продуктами верхнего класса.

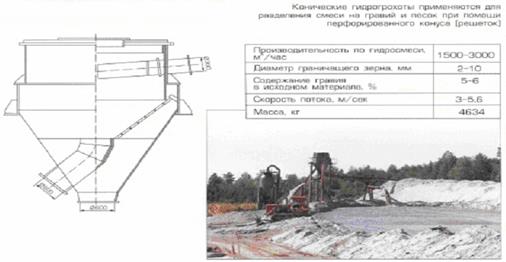

Гидроклассификатор предназначен для разделения по крупности песка на фракции по зерновому составу, величина которого может изменяться регулировкой работы гидроклассификатора в пределах от 0,5 до 5,0 мм. Промывку песка на обогатительных установках в гидротехническом строительстве часто производят одновременно с разделением его на фракции (классификацией) в потоке воды.

Для гидроклассификации песка применяют различные типы классификаторов. По принципу работы они разделяются на:

а) механические классификаторы с горизонтальной несущей струей, имеющие механические устройства (спираль, гребковый механизм) для перемешивания пульпы и транспортирования осевших зерен из зоны разделения, и

б) гидравлические классификаторы с вертикальной струей, в которых промывка и разделение материала происходит в восходящем потоке воды.

Наибольшее распространение получили спиральные механические классификаторы, вертикальные и многокамерные гидравлические классификаторы.

В результате сравнительных испытаний выявлено, что на эффективность классификации песка во всех классификаторах величина граничного зерна практически не влияет. Эффективность зависит от производительности по твердому продукту и от удельного расхода воды в приемно-разделительной и классификационной камерах. Чем выше была производительность классификаторов по исходному песку и меньше удельный расход воды на 1 м3 песка, тем ниже оказывалась эффективность классификации.

Взаимная засоренность продуктов классификации в испытанных аппаратах зависела от режимов их работы.

Обогащение и фракционирование. Если имеющиеся на месте пески по зерновому составу или содержанию примесей не соответствуют требованиям стандарта, а доставка качественного песка сопряжена с большими расходами, то экономически целесообразно обогащать пески.

Обогащение песка достоит в удалении зерен крупнее 5 мм, отмывке пылевидных, илистых и глинистых частиц и улучшении зернового состава.

Схема спирального классификатора:

1 - загрузка песка;

- слив загрязнённой воды;

- вращающаяся спираль (шнек);

- подача воды (брызгалка);

- выгрузка промытого песка.

Промывку песка с целью удаления пылевидных, илистых и глинистых примесей осуществляют в пескомойках или классификаторах различной конструкции.

Промывка песка состоит в перемешивании и перетирании его в водной среде, в результате чего глинистые включения и пленки, покрывавшие поверхность зерен песка, диспергируют и вместе с пылевидными примесями переходят в шлам, сливаемый при непрерывной подаче чистой воды. Подобным образом работают применяемые иногда корытные, драговые и другие пескомойки.

При получении песка сортировкой природной песчано-гравийной смеси на грохотах промывку его нередко производят непосредственно при грохочении путем орошения грохотов водой с последующим удалением загрязненной воды.

Качество промывки при этом, как правило, ниже, чем при использовании специальных пескомоек.

Основная цель обогащения - обеспечение требуемого зернового состава песка. В ряде районов страны пески местных месторождений слишком мелки. При использовании в бетонах неизбежен перерасход цемента на 20… 30, а иногда и на 50 %. Таки пески целесообразно обогащать добавкой привозного природного крупного или дробленого песка.

2015-06-24

2015-06-24 655

655