Все подземные теплопроводы, и в первую очередь теплопроводы бесканальные и в непроходных каналах, работают, как правило, в условиях высокой влажности и повышенной температуры окружающей среды, т.е. в условиях, весьма благоприятных для коррозии металлических сооружений. Поэтому важнейшим элементом является изоляционная конструкция, назначение которой не только защита теплопровода от тепловых потерь, но, что еще более важно, защита трубопровода от наружной коррозии.

|

От успешного решения этой задачи непосредственно зависит долговечность теплопровода.

Высокое тепловое сопротивление изоляционной конструкции, что практически означает низкий коэффициент теплопроводности изоляционного слоя, необходимо для снижения тепловых потерь теплопровода.

Требование низкого влагопоглощения также связано с задачей снижения тепловых потерь, так как при увлажнении изоляционного слоя повышается его теплопроводность и возрастают тепловые потери. Однако этим не исчерпывается роль низкого влагопоглощения изоляционной конструкции. От влагопоглощения изоляционной конструкции, так же как и от ее воздухопроницаемости и электросопротивления, существенно зависит долговечность подземных теплопроводов.

Наружная поверхность стальных подземных трубопроводов подвержена воздействию часто взаимосвязанных процессов электрохимической и электрической коррозии. Основным агентом, вызывающим коррозию подземных теплопроводов, является кислород, растворенный во влаге, поступающей из окружающего грунта через изоляцию к поверхности трубы. Процесс коррозии интенсифицируется при наличии во влаге, поступающей из грунта, или в изоляционном слое, через который проходит влага, агрессивных веществ: диоксида углерода (С02), сульфатов (S04) или хлоридов (С1).

Другим источником поступления кислорода к наружной поверхности стального трубопровода является воздух. Обогащая влагу кислородом, воздух интенсифицирует коррозию. Поэтому для защиты наружной поверхности стальных трубопроводов от электрохимической коррозии необходимо обеспечить не только низкое водопоглощение, но и низкую воздухопроницаемость изоляционной конструкции.

В том случае, когда изоляционный слой выполнен из пористого материала, например минеральной ваты, пенобетона, битумоперлита и др., необходимо защитить его от внешней влаги и воздуха наружным покрытием из материала с низким водопоглощением и низкой воздухопроницаемостью, например из полиэтилена или изола. Основной метод защиты подземных теплопроводов от электрохимической коррозии заключается в выполнении изоляционного слоя из материала с высоким влаго-и электросопротивлением.

Другое возможное решение этой задачи заключается в электрической изоляции металла от электролита путем наложения на наружную поверхность стальных трубопроводов антикоррозионного покрытия, имеющего большое электрическое сопротивление, например путем эмалирования наружной поверхности или нанесения двухслойного покрытия температуроустойчивым изолом или трехслойного покрытия органосиликатной краской АС-8а.

Из современных антикоррозионных покрытий наиболее надежным и долговечным при температуре теплоносителя до 200 °С является стеклоэмалевое покрытие, выполняемое из рекомендованных Всероссийским научно-исследовательским институтом строительства трубопроводов (ВНИИСТ) силикатных эмалей 105Т и 64/64, накладываемых на предварительно очищенную поверхность стальных труб, разогретых электроиндукционным или печным методом.

Возможным решением может быть также металлизационное алюминиевое покрытие, предложенное Академией коммунального хозяйства имени К.Д. Памфилова.

Это покрытие наносится с помощью электродуговых или газопламенных аппаратов, в которых расплавляется проволока из технически чистого алюминия, и струей сжатого воздуха напыляется на наружную поверхность стального трубопровода, заранее очищенную от продуктов коррозии и загрязнений.

Алюминиевое покрытие не защищает трубопровод от блуждающих токов. Поэтому в зоне опасного влияния блуждающих токов должна осуществляться дополнительная защита этих трубопроводов от электрокоррозии.

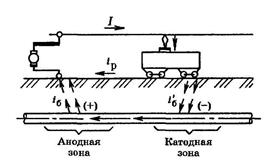

Рис. 1 Схема коррозии подземного теплопровода блуждающими токами | Источниками электрической коррозии стальных подземных теплопроводов обычно служат установки постоянного тока, например электрифицированные железные дороги и трамваи, с рельсовых путей которых электрический ток стекает в землю. Принципиальная схема такого процесса показана на рис. 1. Электрический ток, поступающий с подвижного состава на рельсы и текущий далее к источнику тока, которым являются обычно шины электроустановок или питающей электроподстанции, разделяется на | |||

а) ток ip, текущий по рельсам, и б) так называемый блуждающий ток iб, проходящий через грунт, в том числе и через подземные сооружения, проложенные в грунте.

В анодных зонах, где ток стекает с металлических трубопроводов в грунт, происходит разрушение трубопроводов. Соотношение между током, текущим по рельсам, и блуждающим током определяется соотношением электрических сопротивлений рельсов и системы почва—подземные сооружения.

Для ограничения натекания блуждающих токов на подземные теплопроводы могут быть использованы разные методы или их комбинации, в том числе:

1) Создание высокого электрического сопротивления между металлическим трубопроводом и окружающей средой на всем его протяжении (выполнение теплоизоляционной конструкции из материала с высоким электрическим сопротивлением или наложение на наружную поверхность трубопровода покровного слоя, имеющего высокое электросопротивление);

2) Увеличение переходного электрического сопротивления на границе рельсы— грунт (укладка рельсовых путей на основание из битумизированного гравия, имеющего повышенное электросопротивление);

3) Повышение электрического сопротивления грунта вокруг теплопровода;

4) Повышение продольного электрического сопротивления теплопровода путем его электрического секционирования (установка электроизолирующих прокладок между фланцами и электроизолирующих футляров на болтах в местах соединения отдельных секций трубопроводов);

5) увеличение продольной электропроводности рельсового пути посредством установки электропроводящих перемычек между отдельными звеньями рельсов в местах их стыковки. Возможны также чисто электрические методы защиты, например создание вокруг теплопровода контртока, равного по значению, но направленного против блуждающих токов. Наиболее распространенными конструкциями теплопроводов являются подземные. Все конструкции подземных теплопроводов можно разделить на две группы: канальные и бесканальные. В канальных теплопроводах изоляционная конструкция разгружена от внешних нагрузок грунта стенками канала. В бесканальных теплопроводах изоляционная конструкция испытывает нагрузку грунта. Каналы сооружаются проходными и непроходными. В настоящее время большинство каналов для теплопроводов сооружается из сборных железобетонных элементов, заранее изготовленных на заводах или специальных полигонах. Из всех подземных теплопроводов наиболее надежными, зато и наиболее дорогими по начальным затратам являются теплопроводы в проходных каналах. |

2015-07-04

2015-07-04 941

941