Продуктивність за годину чистої роботи, т - до 18,0

Ширина захвату, м - 1,6

Робоча швидкість, км/год - до 9,0

Щільність пресування, кг/м3 - до 200,0

Розміри рулонів, мм

діаметр - до 1500

висота - 1400

Обв’язувальний матеріал - шпагат

Витрати обв’язувального матеріалу, кг/т - 0,35

Маса рулонів, кг - до 500

Маса прес-підбирача, кг - 2150

Прес-підбирач високої щільності пресування К 454 В призначений для підбирання в валки сіна або соломи, пресування їх в паки прямокутного перерізу з одночасним автоматичним обв’язуванням синтетичним шпагатом. Напівначіпний, агрегатують з тракторами кл. 1,4.

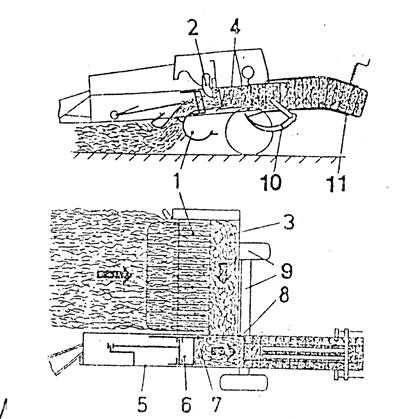

Загальна будова. Прес-підбирач складається з барабанного підбирача 1 (рис 9), допоміжного подавального пристрою 2, поперечного пакувальника 4, пресувального поршня 6 з поршневим ножем 7 і протирізальною пластиною 8, пресувального каналу 5, двох в’язальних апаратів 10, пристроїв для вивантаження паків 11, ходової частини 9, механізмів приводу, електричної, гідравлічної та пневматичної систем.

Барабанний підбирач з пружинними пальцями переводять в транспортне або робоче положення гідроциліндром і блокують регулювальним ланцюгом зі сторони пресувального каналу. Для копіювання поверхні поля з правої сторони підбирача встановлене опорне колесо і напрямний щиток. Над граблинами підбирача розміщений затискач, який притискає масу валка до верхньої частини барабана і спрямовує її до допоміжного подавального пристрою. Регулювання затискача по висоті здійснюють ланцюгом 4 (рис 10).

Допоміжний подавальний пристрій має дев’ять пальців криволінійного профілю, змонтованих на одній осі. За рахунок зворотно-поступальних рухів пальці входять у верхню частину маси і протягують її.

Поперечний пакувальник має брус, на якому закріплені пальці із запобіжною пружиною, і ланцюговий привід. Під час робочого ходу пальці опускаються в нижнє положення і, занурившись в масу, перехоплюють її та, підпресовуючи, закидають у пресувальний канал в момент холостого ходу поршня. При зворотному напрямку руху пальці піднімаються вгору.

Пресувальне обладнання складається з приводу пресувального поршня 6 і протирізальної пластини 8, розміщених з ексцентриковими опорами по відповідним напрямкам.

В’язальний апарат 10 системи „Дееринг” має дві голки, два вузлозв’язувачі, механізм включення, привід і ящик для десяти бабін шпагату. З правого боку пресувального каналу може бути встановлений лічильник паків.

Ходова частина 9 обладнана пневматичною гальмівною системою. Має шини 2-10-15 АМ8РР, профіль А9, тиск 350 кПа. Причіп для паків повинен обов’язково мати власну пневматичну гальмівну систему, яку приєднують до прес-підбирача. Максимальна допустима загальна маса причепа повинна не перевищувати 7,5 т.

Рис. 9. Конструктивно-функціональна схема прес-підбирача К 454 В:

1- підбирач; 2- допоміжний подавальний пристрій; 3- камера пакувальника; 4- пакувальник; 5- пресувальний канал;

6- пресувальний поршень; 7- ніж; 8- протирізальна пластина;

9- ходова частина; 10- в’язальний апарат; 11- вивантажувальний пристрій

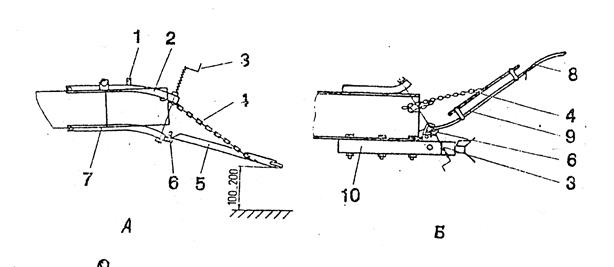

Рис. 10. Пристрої для вивантаження паків:

а- скатна дошка; б- скатний лотік; 1- скоба; 2,7- пресувальні бруси; 3- гвинтовий механізм; 4- ланцюг; 5- скатна дошка; 6- шпилька;

8- подовжувач; 9- скатний лотік; 10- причіпний пристрій

В залежності від технології збирання паків до пресувального каналу приєднують різні вивантажувальні пристрої. Скатна дошка (рис.10 А) використовується для вивантаження паків на поверхню поля з дотриманням їхнього напрямку. Скатний лотік (рис.10 Б) призначений для завантаження причепа при ручному укладанні паків, приєднаного до прес-підбирача. Лотік призначений для завантаження транспортних засобів, які рухаються поруч.

Процес роботи. Для підбирання сіна або соломи агрегат спрямовують так, щоб валок знаходився посередині підбирача 1 (рис. 10). Пальці підбирача прочісують стерню, підхоплюють масу і спрямовують її допоміжним подавальним пристрєм 2 в приймальну камеру 3 пакувальників. Пальці пакувальників 4 перехоплюють масу і, підпресовуючи, подають її в поперечному напрямку у вікно пресувального каналу 5. Вікно відкривається в момент холостого ходу пресувального поршня 6. Під час робочого ходу поршневий ніж 7 обрізає охвістя на протирізальній пластині 8 і відокремлює одну порцію від іншої, а поршень 6 пресує масу.

Спресована порція підпресовується до сформованого пака, який притримується у пресувальному каналі за рахунок його звуження в напрямку виходу. Щільність пака залежить від ступеня звужування каналу. Одночасно з пресуванням на поверхні пака формуються пази для вкладання обв’язувального шпагату. Спресована маса, рухаючись по каналу, повертає мірне колесо, яке включає в роботу в’язальний апарат 10. Шпагат обв’язує пак у два обхвати. Зв’язані паки проштовхують до виходу пресувального каналу і за допомогою вивантажувального пристрою спрямовуються на поле або транспортні засоби.

Технологічні регулювання:

- робочу висоту установки барабана підбирача 1 (рис 9), при роботі без копіювання поверхні поля, регулюють зміною довжини ланцюгу;

- при копіюванні поверхні поля з правої сторони підбирача встановлюють опорне колесо і напрямний щиток. В цьому випадку висоту установки барабана підбирача регулюють зміною вертикального положення опорного колеса. Щиток встановлюють своїм нижнім краєм паралельно поверхні поля;

- якість і надійність роботи пресувального обладнання залежить від зазору між поршневими роликами і напрямними пресувального каналу, який повинен дорівнювати 0,5-1,5 мм. Зазор між ножем 7 і протирізальною пластиною 8 повинен бути в межах 0,5-2,0 мм. Регулюють ці зазори ексцентриковими опорами поршневих роликів;

- щоб уникнути перевантаження і пошкодження прес-підбирача, не дозволяється встановлювати щільність паків більшу 180 кг/м3 для соломи. Щільність необхідно контролювати по довжині і масі пакетів;

- масу паків в межах 15-35 кг регулюють двома підпружиненими гвинтовими механізмами 3 (рис. 9), встановленими на виході з пресувального каналу. При підбиранні сухої соломи додатково встановлюють в середині каналу затримуючі або канальні щічки;

- заводське регулювання довжини паків розраховано на 0,4-0,5 м. Збільшення довжини до 1,2 м досягають зміною положення в вертикальній площині упора, розташованого на лівій задній частині пресувального каналу;

- вивантаження паків на поверхню поля чи в причіп залежить від кута нахилу лотка або дошки. Його регулюють зміною довжини ланцюгів. Відстань між нижньою частиною скатної дошки і поверхнею грунту повинна дорівнювати 100-200 мм.

2015-07-03

2015-07-03 3099

3099