Введение

Процесс создания нового изделия можно разделить на три основные этапа: разработку ТЗ, разработку конструкции (конструирование) и изготовление опытных образцов. В ТЗ формируются функциональное назначение создаваемого изделия, его технические характеристики, показатели качества и предъявляемые к нему эксплуатационные, технико-экономические и специальные требования. Конструирование - это логико-математический творческий процесс поиска оптимального варианта структуры, форм, размеров, материалов и взаимосвязи совокупности отдельных элементов, предназначенных для выполнения заданных функций в соответствии с требованиями ТЗ с учетом достижений науки и техники, патентных материалов и перспектив развития отрасли. Результатом конструирования является полный комплект конструкторских документов, необходимых для изготовления, испытания и эксплуатации изделия. Таким образом, конструирование является составной частью более общего процесса проектирования. Иногда проектированием называют лишь первые этапы разработки изделия. В связи с этим по ЕСКД ГОСТ 2.103-68 конструкторские документы подразделяются на проектные (ТЗ, техническое предложение, эскизный и технический проекты) и рабочие (рабочая конструкторская документация). Соответственно для всех отраслей промышленности установлены следующие стадии разработки конструкторской документации: ТЗ, техническое предложение, эскизный проект, технический проект, рабочаядокументация. Техническое задание устанавливает основное назначение изделия, его технические характеристики, показатели качества, технико-экономические и специальные требования, предъявляемые к нему, и необходимость выполнения всех стадий разработки. 6 Техническое предложение разрабатывается для выявления возможных вариантов решения с приближенной конструктивной проработкой, достаточной для сравнительной оценки вариантов по показателям качества изделия и технологичности и проверки вариантов на патентную чистоту. Обязательными конструкторскими документами являются пояснительная записка и ведомость технического предложения. Эскизный проект разрабатывается в целях установления принципиальных (конструктивных и схемных) решений, дающих представление о принципе работы изделия. При выполнении эскизного проекта рассматривают варианты компоновки изделия и его составных частей в заданных габаритных размерах. В результате технико-экономического анализа выбирается оптимальный вариант, который утверждается для дальнейшей разработки. Обязательными для этой стадии являются чертеж общего вида, ведомость эскизного проекта и пояснительная записка. При разработке эскизного проекта не повторяются работы, выполненные на стадии технического предложения, если они не дают дополнительных сведений. Технический проект - совокупность конструкторских документов, которые содержат окончательные технические решения, дают полное представление об устройстве изделия и содержат необходимую информацию для разработки рабочей документации. Обязательные документы аналогичны документам стадии эскизного проектирования. Рабочая документация - совокупность конструкторских документов, необходимых для изготовления и испытания опытного образца изделия. Объем и содержание рабочей документации определяется видом изделия и масштабом производства: единичное, серийное или массовое. В состав рабочей документации, необходимой для изготовления опытного образца сборочной единицы, входят следующие обязательные конструкторские документы: сборочный чертеж, спецификация и чертежи деталей. При разработке конструкций деталей и сборочных единиц необходимо учитывать ряд выработанных практикой рекомендаций: строго соблюдать требования ТЗ, стремиться к тому, чтобы все детали и узлы изделия в равной степени удовлетворяли требованиям точности, прочности, жесткости, надежности и т. д., т. е. все детали изделия должны иметь примерно одинаковую прочность, жесткость, долговечность и вносить равный вклад в погрешность функционирования.

На стадии эскизного проектирования следует стремиться к наиболее рациональному размещению сборочных единиц, обеспечивающему наименьшие габаритные размеры и массу, максимальные удобства сборки, регулирования и замены деталей при ремонте.

Для повышения производительности сборочных операций и сокращения времени ремонта следует объединять отдельные детали в сборочные единицы.

Необходимо внимательно подходить к выбору материалов и термообработки для

обеспечения заданной прочности, жесткости, износостойкости, антикоррозионной

стойкости и прочности.

При разработке конструкции необходимо предусматривать экономически наиболее

обоснованные в условиях данного производства технологические операции. Для деталей

серийного и массового производства следует стремиться к сокращению механической обработки резанием, а для деталей сложной формы использовать фасонный прокат, точное литье, штамповку и их комбинации со сваркой, пайкой и клейкой. Для деталей единичного и мелкосерийного производства экономически нецелесообразно использовать литье и штамповку. Более обоснованным для получения сложных деталей является применение сварки, пайки, клейки и т. п.

Следует всемерно использовать стандартные изделия и сокращать число типоразмеров узлов и деталей.

Большое значение имеет правильное назначение норм точности размеров и параметров шероховатости поверхности.

Характерными чертами конструирования сложных объектов являются большое число решаемых задач и многовариантность возможных решений. Различают два метода конструирования; поиск оптимальных решений и оценка возможных решений. Процесс принятия решении основан на синтезе этих методов.

Метод поиска по существу сводится к нахождению аналогии на основании личного опыта конструктора и опыта, обобщенного в справочной литературе. Метод оценки в основном имеет качественный характер, но может сопровождаться рядом проверочных расчетов (на прочность, жесткость, точность и т. п.).

В тех случаях, когда возникают затруднения с принятием однозначного решения, конструктор прибегает к методу перебора известных вариантов. Оценка вариантов имеет большое значение и в сложных случаях основывается на проверочных расчетах и даже наэкспериментальных исследованиях. Однако и в этих случаях решения принимают главным образом на основании опыта, поскольку до настоящего времени не разработано надежных инженерных методик выполнения оценок по большому числу критериев. Более сложная ступень процесса принятия решений характеризуется недостаточностью набора известных возможных вариантов. Эта ступень свойственна разработке новой техники либо использованию известных устройств в новых условиях.

Большую помощь конструктору при необходимости одновременной оптимизации параметров изделия по нескольким показателям (например, по точности, надежности, стоимости и др.) может оказать использование ЭВМ.

Вид разрабатываемых изделий, перечень технических документов, которые создаются в процессе проектирования, и последовательность этапов разработки этих документов устанавливает ЕСКД.

В соответствии с ЕСКД установлены следующие виды изделий: детали, сборочные

единицы, комплексы и комплекты.

Деталью называется изделие, изготовленное из однородного материала без применения сборочных операций (например, зубчатое колесо, вал, гайка, отрезок провода, пластина из биметаллического листа, печатная плата). Деталь может быть изготовлена с применением сварки, лайки или склейки (например, труба, сваренная из одного куска листового материала).

Сборочная единица - это изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе (например, сварной корпус, редуктор, станок, телефонный аппарат и т. д.).

Комплексом называются два (или более) специфицированных изделия, не соединяемые предприятием-изготовителем на месте сборочными операциями, но имеющие общее назначение для выполнения взаимосвязанных эксплуатационных функций. Каждое из таких изделий, входящих в комплекс, выполняет свою функцию из общего числа функций данного комплекса (например, поточная линия станков; изделие, состоящее из ракеты, пусковой установки и средства управления и т. д.).

Комплект - набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (например, комплект запасных частей и инструментов; комплект измерительной аппаратуры).

Наряду с отмеченными в конструкторской практике понятиям и широкое распространение получило понятие «узел». Узел представляет собой законченную сборочную единицу и всегда является лишь частью изделия. В этом отличие узла от сборочной единицы.

К конструкторским документам относятся графические и текстовые документы, которые определяют состав и устройство изделия и содержат необходимые данные для его изготовления, контроля, эксплуатации и ремонта.

В соответствии с ГОСТ 2.102-68 установлены следующие виды конструкторских документов:

графические (чертеж детали, сборочный чертеж, чертеж общего вида, теоретический чертеж, габаритный чертеж, монтажный чертеж, схема),

текстовые (спецификация, ведомость спецификаций, ведомость ссылочных документов, ведомость покупных изделий, ведомость держателей подлинников, ведомость согласования применения изделий, ведомость технического предложения,

ведомость эскизного проекта, ведомость технического проекта, пояснительная записка, технические условия, программа и методика испытаний, эксплуатационные документы).

За основные конструкторские документы принимают: для деталей - чертеж детали; для сборочных единиц (комплексов и комплектов) - спецификацию.

Чертеж детали - документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля.

Сборочный чертеж (СБ) (здесь и далее в скобках указан шифр документа) - документ, содержащий изображение изделия и другие данные, необходимые для его сборки и контроля. К ним относятся также электро-, гидро- и пневмомонтажные чертежи. Чертеж общего вида (ВО) - документ, определяющий конструкцию изделия, взаимодействие его основных частей и поясняющий принцип работы изделия.

Теоретический чертеж (ТЧ) - документ, определяющий геометрическую форму (обводы) изделия и координаты расположения составных частей.

Габаритный чертеж (ГЧ) - документ, содержащий контурное (упрощенное) изображение изделия с габаритными, установочными и присоединительными размерами.

Монтажный чертеж (МЧ) - документ, содержащий контурное (упрощенное) изображение изделия, а также данные, необходимые для его установки (монтажа) на месте

применения.

Схема - документ, на котором показаны в виде условных обозначений или изображений составные части изделия и связи между ними.

Спецификация - документ, определяющий состав сборочной единицы, комплекса или комплекта.

2. Основные принципы и правила конструирования

2.1 Общие сведения

Конструкция изделия должна максимально удовлетворять потребности пользователя, т. е. при низкой цене должна иметь высокое качество. Технические характеристики должны быть на уровне мировых достижений и иметь резерв развития. Основными требованиями к конструкции механизмов узлов и деталей являются:

- выбор наиболее рациональной схемы конструкции и ее элементов;

- обеспечение показателей, записанных в техническом задании (ТЗ), определяющих назначение, технические и экономические характеристики объекта: производительность, мощность, скорость движения, стоимость и др.;

- повышение надежности и ресурса, обусловленных свойством изделия выполнять в течение заданного времени свои функции, сохраняя эксплуатационные показатели. У детали надежность обеспечивается прочностью, жесткостью и стойкостью к воздействиям вибрации, износу, температуре, давлению, влажности и др. В зависимости от назначения и условий эксплуатации требования могут быть различными. Например, при воздействии на резьбовые детали вибрации они должны стопориться;

- уменьшение материалоемкости, что выполняется при создании компактных конструкций и изготовлении деталей из материала с высокой удельной прочностью, включая металлы, неметаллы и композиты;

выбор размеров и формы детали, обеспечивающей выравнивание напряжений. Возможно также упрочнение материала различными методами (термическими, химико-термическими, физическим воздействием высоких энергий и др.);

- малое энергопотребление при эксплуатации, что реализуется при минимальных потерях на трение и высоком КПД. Например, использование в передачах подшипников качения вместо подшипников скольжения;

- обоснованное назначение точности и шероховатости деталей и обеспечение их взаимозаменяемости; использование стандартизации и унификации деталей и их элементов;

- исключение попадания грязи, пыли и влаги на подвижные детали изделий, используя герметичные корпуса, кожухи и другие элементы конструкций, а на ряд поверхностей нанесения антикоррозионных или антифрикционных покрытий. В результате устраняется коррозия, а в узлах трения уменьшается износ;

- включение элементов (лючков, регулировочных устройств и т. п.) для обеспечения технического обслуживания, ремонта и контроля;

- создание безопасности и комфорта оператору или исключение его присутствия (автоматизированный процесс), устранение вредного воздействия на человека и окружающую среду;

- учет производственно-технологических требований. Конструктивные решения будут более совершенными и исключат ошибки при использовании принципов, сформировавшихся на основании многолетнего опыта создания изделий.

10.2 Стандартизация и унификация

Использование стандартизации и унификации деталей и узлов улучшает качество изделий, делает конструкцию более технологичной и экономичной ее производство.

Стандартизация — регламентирование типоразмеров и конструкций, широко применяемых машиностроительных деталей, узлов, агрегатов. Стандартизация ускоряет проектирование, облегчает изготовление, эксплуатацию, ремонт машин и механизмов, способствует увеличению надежности машин.

В зависимости от сферы действия предусматриваются следующие категорий стандартов: государственные (ГОСТ), отраслевые (ОСТ), стандарты предприятий (объединений) (СТП).

Государственные стандарты включают требования преимущественно к продукции массового и крупносерийного производства широкого и межотраслевого применения, например ряды нормальных линейных размеров, нормы точности зубчатых передач, допуски и посадки, размеры и допуски резьбы и др. Отраслевые стандарты устанавливают требования к продукции, технической оснастке, инструменту, специфическим для отрасли. Их разрабатывают также для ограничения количества вариантов, например, типоразмеров крепежных деталей, полей допусков и посадок. Стандарт предприятия распространяется на нормы, правила, методы, составные части изделий, имеющие применение только на данном предприятии.

Унификация — приведение объектов одинакового функционального назначения к единообразию по установленному признаку и рациональное, сокращение числа этих объектов на основе данных обоих эффективной применяемости. Унификация состоит в многократном применении в конструкции одних и тех же элементов и деталей. Это наиболее распространенная и эффективная форма улучшения технологичности изделий.

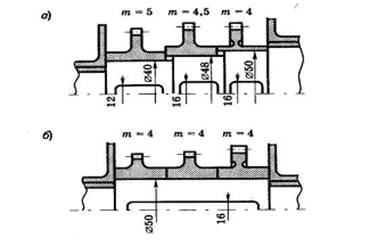

Стандартизация изделий, их составных частей и деталей обязательно предполагает их унификацию. В результате этих мероприятий сокращается номенклатура стандартного рабочего и мерительного инструмента, что особенно важно при использовании сложных инструментов (фрез, метчиков, плашек и др.), стоимость которых значительно увеличивается при индивидуальном производстве нестандартных образцов. Пример конструкции до унификации приведен на рис. 10.1, а, после унификации (т — модуль) — на рис. 10.1, б.

Рис. 10.1

10.3 Прочность и жесткость

Прочная и жесткая деталь при эксплуатации не должна разрушаться и подвергаться недопустимым упругим и пластическим деформациям. Например, нельзя допускать за счет прогибов большие перекосы валов с зубчатыми колесами, образование отдействия нагрузок ямок на дорожках подшипников качения. Повышение прочности и жесткости детали наиболее просто можно добиться увеличением размеров в опасных сечениях или заменой материала на более качественный. Обычно такое решение приводит к увеличению массы, габаритных размеров и стоимости. Поэтому конструктору нужно использовать способы обеспечения прочности при минимальных затратах массы, которые позволяют получить деталь с минимальной материалоемкостью.

Прочность узлов и деталей. Конструирование прочных узлов и деталей минимальной массы сводится к выбору рациональной схемы конструкции, формы, размеров и материала деталей. Возможно и упрочнение материала. Минимальная масса конструкции обеспечивается способами: создания изделия с рациональной конструктивно-силовой схемой; конструированием деталей минимальной массы; уменьшением нагрузки, концентрации напряжений; применением композиционных материалов; упрочнением материала деталей в наиболее напряженных местах; удалением материала с участков, где напряжения малы.

Уменьшение нагрузки. Снижение нагрузок на детали можно реализовать, увеличивая число элементов, передающих силы и моменты. Например, замена однопоточной схемы редуктора на многопоточную обычно приводит к снижению нагрузок и массы. Уменьшение концентрации напряжений. Это важно для увеличения прочности и долговечности при циклическом нагружении. Снижение концентрации напряжений можно выполнить двумя способами: конструктивным и технологическим. При конструктивном способе не рекомендуется делать резких переходов формы (галтели с малым радиусом, пазы под шпонки) и скачков нагрузки (сосредоточенные силы, прессовые посадки). При технологическом способе прочность детали увеличивается засчет создания в поверхностном слое остаточных напряжений сжатия и (или) повышения прочности поверхностного слоя. Это осуществляется дробеструйной обработкой, обкаткой роликами, химико-термическими способами (цементация, азотирование), методами физического воздействия высокой энергией (лазерная, ионно-плазменная обработка) и др.

Применение композиционных материалов (КМ). Детали из КМ можно придать свойства, согласованные с действующими нагрузками (где больше нагрузка, там в материале матрицы больше высокопрочных волокон, направленных вдоль действующих сил).

Упрочнение материала детали в наиболее напряженных местах.

Упрочнение выполняется технологическими способами. Например, рабочую поверхность зуба колеса делают более твердой по сравнению с сердцевиной.

В результате зуб выдерживает большие контактные напряжения, а пластичная сердцевина не дает ему разрушаться при ударах.

Удаление материала с участков, где напряжения малы.

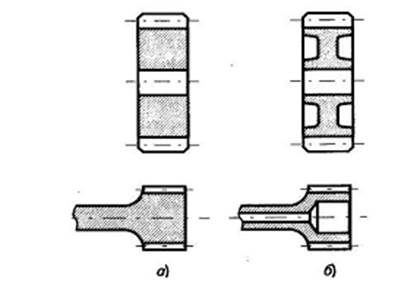

На рис. 10.2 показано, как нужно в этом случае изменить форму детали для

Рис. 10.2

уменьшения ее массы (конструкции на рис. 10.2, а заменить на другие конструкции (рис. 10.2, б)). В улучшенных конструкциях у зубчатого колеса сделаны дополнительные проточки, а в шестерне, консольно-расположенной на валу, расточено отверстие.

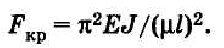

Жесткость деталей и узлов. Жесткость определяет способность детали сопротивляться деформации при нагружении. Наряду с деталями, где деформация ограничена и жесткость должна быть достаточно высокой (валы, балки), имеются элементы с регламентированной и(или) малой жесткостью (пружины, сильфоны, гибкие колеса волновых передач). Для обеспечения необходимой жесткости балок целесообразно использовать рациональные сечения, выбранные из условия прочности. Такие сечения также будут иметь минимальную массу. Нельзя допускать потерю устойчивости, как местной, так и общей. Общая устойчивость балки, нагруженной сжимающими силами, связана с жесткостью. Действующая сила должна быть меньше критической силы, которую определяют по формуле Эйлера

При конструировании длинных стержней, которые могут потерять общую устойчивость, их рациональным сечением, обеспечивающим минимальную массу, будет кольцевое. Используются детали в виде трубы с законцовками.

Повышение жесткости возможно путем: - использования материала с более высоким модулем упругости (например, вместо алюминиевых сплавов Е = 0,72 • 105 МПа бериллиевых Е = 1,35 • 105, которые имеют более высокую удельную жесткость Е/р;

- замены деформации изгиба на растяжение—сжатие;

- использования ребер жесткости или перегородок;

- увеличения площади контакта;

- увеличения жесткости наиболее податливого элемента сжатию (например, упругой прокладки) и др.

10.4 Точность взаимного положения деталей

Точность деталей и их взаимного положения определяется назначенными допусками и посадками. Рассмотрим лишь общие подходы к точности положения деталей. В конструкции должны быть предусмотрены элементы, обеспечивающие заданную точность относительного расположения ее частей — центрирующие, фиксирующие, компенсирующие и другие части. Они должны иметь простую конструкцию и свободный подход для режущего и мерительного инструмента.

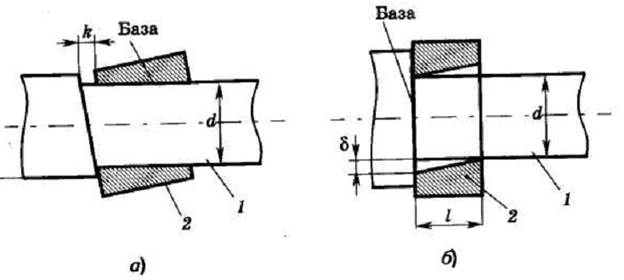

Базирование деталей. Базирование — предание детали требуемого положения, относительно выбранной системы координат. База — поверхность, ось, точка, принадлежащие детали и используемые для базирования. Погрешность базирования — отклонение фактически полученного положения детали от требуемого. Чаще всего базирование деталей производят по плоским и цилиндрическим поверхностям или их

комбинациям. При соединении двух деталей вследствие погрешностей формы сопрягаемых поверхностей и некоторых других факторов возможны перекосы деталей на валах, особенно при установке узких деталей. Детали с относительно большой длиной (l/d > 0,8) базируются по цилиндрической поверхности между торцом детали 2 и упорным буртиком вала 1 образуется клиновой зазор k (рис. 10.3, а). При малом отношении длина детали к диаметру вала (l/d < 0,8) базирование осуществляется по торцевой поверхности упорного буртика и в соединении образуется радиальный зазор δ (рис. 10.3, б).

Рис. 10.3

Центрирование деталей. Работоспособность проектируемого изделия во многом определяется необходимой соосностью деталей и узлов, входящих в изделие, т. е. требуемой точностью центрирования. Соосность характеризуется величиной смещения номинально совпадающих осей цилиндрических поверхностей. Выбор расположения этих поверхностей определяется допуском соосности. При обеспечении требуемой соосности следует принимать во внимание то, что резьбовые соединения не обеспечивают правильного центрирования. В качестве центрирующих поверхностей в таких случаях, как правило, используются цилиндрические или соосные с резьбой гладкие цилиндрические пояски.

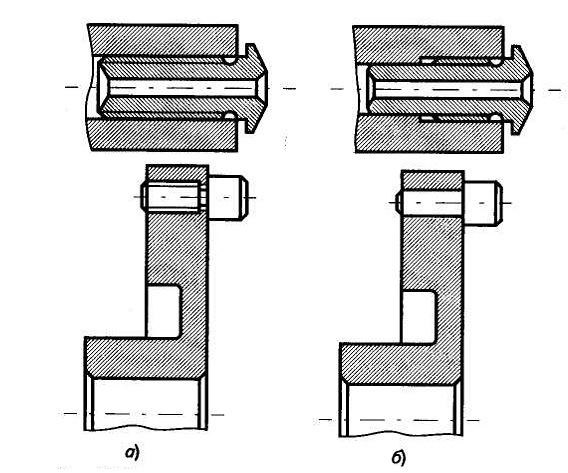

На рис. 10.4, а приведены неудачные решения, где точное положение оси базируется лишь на резьбу, что не обеспечивает необходимой точности положения оси, а на рис. 10.4, б показаны правильные конструкции.

Рис. 10.4

Фиксация детали на плоскости. Фиксация детали на плоскости может осуществляться с помощью двух, а иногда и более штифтов. Более двух штифтов устанавливают, когда они не только фиксируют деталь, но и передают большие силы. Не рекомендуется плоскость стыка делать ступенчатой, так как это усложняет его изготовление и герметизацию.

Наиболее технологична конструкция, в которой применяется метод полной взаимозаменяемости. Однако наряду с ним иногда используют метод компенсации (путем введения компенсатора) или пригонки (когда один из размеров подгоняется при сборке), причем метод пригонки допускается применять лишь в индивидуальном производстве, но его нужно избегать.

10.5 Другие методы и принципы конструирования

Помимо рассмотренных выше подходов при конструировании деталей и узлов механизмов используются и другие, облегчающие создание и эксплуатацию изделий. Рассмотрим некоторые из них. Блочный принцип. Использование блочного конструирования позволяет существенно повысить технологичность при сборке, и особенно при ремонте изделия.

Компактность конструкции. Меньшие габаритные размеры получаем при переходе к более совершенным передачам, например при замене многоступенчатой цилиндрической зубчатой передачи на волновую. Использование более совершенных схем расположения колес также уменьшает размеры. Соосная схема редуктора лучше, так как она имеет меньший объем и массу, чем развернутая.

При конструировании для получения более совершенных изделий можно использовать эвристические приемы. Приведем некоторые из них.

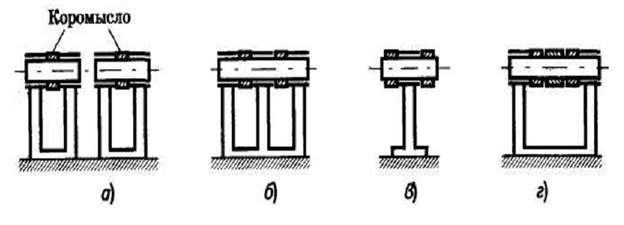

Метод совмещения. На рис. 10.5, а показаны два коромысла, каждое из которых имеет свою опору, а на рис. 10.5, б—г — другие варианты, где две опоры объединены в одну, конструкция которых проще и масса меньше.

Метод «матрешки», когда один элемент конструкции помещается внутри другого. Например, мотор устанавливают внутри колеса.

Метод наоборот. Например, возможна замена в передаче винт-гайка вращение винта на вращение гайки. Разработаны и другие методы.

Рис. 10.5

9 Основы триботехники

9.1 Общие сведения

Триботехника — научная дисциплина о контактном взаимодействии твердых тел при их относительном движении, изучающая вопросы их трения, изнашивания и смазывания.

Соприкасающиеся поверхности взаимно перемещающихся тел составляют пару трения. Узлы машин, содержащие пары трения, называют узлами трения. Величина трения в узле зависит от многих факторов: геометрии поверхностей трения, сочетания материалов, условий смазывания, конструкции узла и режима его работы.

Отрицательное влияние трения проявляется в виде потерь энергии и изнашивания деталей. В промышленности на преодоление сопротивления, создаваемого трением в подвижных соединениях, затрачивается около половины потребляемой энергии. Изнашивание приводит к изменению размеров, формы и состояния поверхностей деталей, а в итоге — к потере их работоспособности.

Нежелательные проявления трения сглаживаются и компенсируются смазыванием поверхностей трения. Смазка — это введение смазочного материала между поверхностями для уменьшения силы трения и/или интенсивности изнашивания.

Понятия «трение», «смазка» и «изнашивание» связаны неразрывно и зависят от состояния поверхностей. Поверхность реального твердого тела имеет отклонение от идеальной геометрической формы. Это макро-отклонения формы, например в виде неплоскостности или нецилиндричности, являющиеся следствием неточности обработки. Это шероховатость в виде неровностей высотой от 0,05 до 500 мкм с углом наклона до 10°, зависящая от способа и режима обработки. Выступы шероховатости расположены на волнах неровностей высотой до 100 мкм и шагом 50...5000 мкм. Волнистость возникает из-за неравномерностей относительных движений и колебаний системы станок—инструмент—деталь при обработке деталей.

Указанные отклонения приводят к тому, что при контактировании реальных поверхностей они воспринимают нагрузку вершинами выступов.

Первыми в контакт вступают противостоящие выступы, сумма высот которых наибольшая. По мере увеличения нагрузки деформация неровностей и частично их основ приводит к сближению поверхностей и в контакт вступают пары выступов с меньшей суммой высот. Разновременность вхождения в контакт приводит к различной деформации выступов. Часть выступов деформируется упруго, часть — пластически. В итоге площадь фактического контакта поверхностей состоит из множества дискретных малых площадок, расположенных на различных высотах в местах наиболее полного сближения поверхностей. Площадь фактического контакта зависит от геометрии поверхностей, от физических и механических свойств

поверхностного слоя, от величины нагрузки и продолжительности ее приложения.

Поверхности пар трения в результате их окисления покрыты пленками.

Поверхностный слой материала под пленками в результате механической обработки имеет измененную структуру в сравнении с глубинной частью.

Например, из-за наклепа микро-твердость поверхностного слоя часто выше, чем у основы. На свойства поверхностного слоя оказывают влияние поверхностно-активные вещества, содержащиеся в смазочных материалах. Кроме того, после повышения температуры при механической обработке в поверхностном слое появляются остаточные напряжения. В результате действия указанных факторов площадь фактического контакта на практике составляет под нагрузкой малую часть номинальной (контурной) площади и только при очень высоких нагрузках достигает 30...40% номинальной площади. Величина площади фактического контакта и изменение ее под действием нагрузок являются факторами, от которых зависит трение, смазка и изнашивание поверхностей трения.

9.2 Трение и изнашивание

По характеру движения различают трение скольжения и трение качения. Иногда оба вида проявляются совместно, например при качении с проскальзыванием.

В зависимости от режима смазывания различают трение без смазочного материала и со смазочным материалом, причем механизм влияния смазочного материала бывает разным.

Трение без смазочного материала — режим, при котором необходимо создание большой силы трения (например, в тормозах, в передачах трением и т. д.) или смазочный материал не пригоден (например, в чистом производстве). В точках фактического контакта действуют силы молекулярного притяжения, вызывающие адгезию (прилипание). При этом относительное смещение контактирующих поверхностей сопровождается деформацией сдвига, а следовательно, затратой энергии. Еще более сильным проявлением молекулярных сил является схватывание поверхностей (соединение в результате деформирования). Трение без смазочного материала сопровождается скачкообразным скольжением поверхностей, вызывающим рывки и вибрацию в начале и в конце движения. На коэффициент трения сильно влияют пленки окислов, влага, загрязнения.

Трение при граничной смазке — режим трения, при котором поверхности разделены слоем смазочного материала толщиной от одной молекулы до 0,1 мкм. На поверхности твердого тела адсорбируются (концентрируются) и прикрепляются поляризованные молекулы смазочного материала в виде ворса. Эта связь наиболее прочна в одно молекулярном слое и ослабевает по мере удаления от поверхности. Форма граничной пленки повторяет микрорельеф поверхности. Под нагрузкой происходит деформация площадок фактического контакта, но без нарушения целостности пленки, так

как она обладает высоким сопротивлением сжатию по нормали к твердой поверхности (свыше 103 Н/мм2). При скольжении нагруженных поверхностей «ворсинки» изгибаются и молекулярные слои скользят один относительного другого. На площадях со значительной пластической деформацией и в точках с высокой температурой происходит разрушение пленки со схватыванием обнажившихся участков. Но лавинного схватывания не происходит, так как пленка «самозалечивается» за счет большой скорости адсорбции смазочного материала на поверхности трения. Со временем граничная пленка изнашивается, смазочный материал из нее уносится на продуктах износа, а также разрушается от окисления. Особенность граничной смазки заключается в том, что на процесс не влияет вязкость смазочного материала.

Введено понятие маслянистости. Это комплекс свойств, оценивающихся по величине коэффициента трения и зависящих от состава основы смазочного материала и наличия определенных присадок в нем для данного сочетания материалов пары трения. Требования к смазочному материалу состоят в том, что пленка должна противостоять большим сжимающим усилиям и в то же время не оказывать большого сопротивления сдвигу.

Трение при жидкостной смазке — это режим трения, при котором происходит полное разделение пар трения слоем смазочного материала. Он является наиболее благоприятным по потерям энергии и износу. Если толщина слоя смазочного материала, разделяющего поверхности трения, больше толщины граничной пленки (0,1 мкм), то с увеличением этого слоя уменьшается влияние твердой поверхности на отстоящие молекулы смазочного материала, а слои на расстоянии более 0,5 мкм от поверхности могут свободно смещаться один относительно другого. Это относится к идеально гладким поверхностям. Для шероховатых поверхностей минимальная толщина смазочного слоя для получения жидкостного трения должна быть не менее суммы максимальных высот выступов шероховатости, а с учетом отклонений формы и волнистости поверхностей и возможных деформаций под нагрузкой максимальная толщина слоя должна в 2 раза превышать указанную сумму.

В условиях внешнего нагружения полное разделение поверхностей может быть получено только при определенном давлении в слое смазочного материала, которое и уравновесит нагрузку. Существует два способа создания давления в несущем слое: гидростатический и гидродинамический.

При гидростатическом способе подача смазочного материала к паре трения осуществляется от внешнего источника под давлением. При гидродинамическом способе давление в жидкости возникает непосредственно между поверхностями трения. Необходимыми условиями для этого является наличие клинового зазора и взаимного перемещения, а размер зазора и скорость перемещения находятся в зависимости от нагрузки на поверхностях трения и вязкости смазочного материала.

Вязкость, или внутреннее трение, — это свойство текучих тел оказывать сопротивление перемещению одной их части относительно другой. Основной закон вязкости Ньютона

где F — сила, вызывающая сдвиг слоев жидкости; S — площадь сдвигаемого слоя; dV/dh — градиент скорости жидкости по толщине слоя; μ - коэффициент динамической вязкости. Он количественно характеризует сопротивление жидкости смещению ее слоев и имеет размерность Н·с/м2.

Трение при полужидкостной смазке — это режим трения, при котором на одной части поверхности трения осуществляется жидкостная смазка, а на другой части — граничная смазка. Нормальная нагрузка уравновешивается суммой сил молекулярного взаимодействия в граничной пленке на площадках контакта и сил гидродинамического давления в смазочном слое между площадками контакта. Сила трения состоит из сил взаимодействия поверхностей, покрытых граничной пленкой, и сил сопротивления вязкому сдвигу в слое смазки. Относительная доля каждой из этих составляющих зависит от нагрузки, скорости взаимного перемещения, геометрии поверхностей трения, количества и вязкости смазочного материала.

Гидродинамическое действие смазочного материала при полужидкостной смазке возникает, когда поверхности трения располагаются под углом, образуя клиновой зазор, и когда между неровностями в направлении движения образуются клиновые микро-зазоры в виде сужений и расширений по высоте. Трение при полужидкостной смазке имеет место в подшипниках скольжения, в парах винт—гайка, в парах с возвратно-поступательным движением. Этот режим сопровождается износом поверхностей трения. Для предотвращения интенсивного изнашивания контактное давление на поверхностях трения р не должно превышать определенной величины. Величина допускаемого контактного давления [р] зависит от материалов пары трения, шероховатости поверхностей, характеристик смазочного материала и в конкретных случаях отражает опыт применения трущихся пар.

Ориентировочно можно принимать [р] = 10 МПа.

Трение при эластогидродинамической смазке — это режим трения, при котором характеристики трения и толщина пленки смазочного материала определяются упругими свойствами материалов контактирующих тел и свойствами, характеризующими текучесть смазочного материала. При качении или качении со скольжением смазочный материал не успевает покинуть зону контакта. Большое контактное давление деформирует тела качения, увеличивает область малого зазора, делая его почти постоянным.

При высоком давлении вязкость смазочного материала возрастает и жидкость с большим трудом вытекает из узкой щели. Образуется пленка смазочного вещества в виде линзы толщиной 0,1... 10 мкм.

Трение при твердой смазке — режим трения, при котором поверхности трения разделяются твердым смазочным материалом. Условия смазки промежуточные между несмазанными и смазанными поверхностями, так как поверхности контакта сухие, а твердый смазочный материал придает им такие свойства, как будто они смочены (эквивалент смазочного эффекта).

Режим смазки напоминает граничное трение, поскольку твердый смазочный материал образует слой с необходимыми качествами по сжатию и сдвигу, но без строго ориентированной структуры.

Изнашивание — процесс разрушения поверхностных слоев при трении, приводящий к изменению размеров, формы и состояния поверхности детали.

Результатом изнашивания является износ, выражаемый в единицах длины, объема, массы. Например, износ оценивают толщиной слоя h, снятой в результате изнашивания. Отношение толщины износа детали к пути трения Jh= h/s называется интенсивностью изнашивания. Отношение толщины слоя износа детали к времени, в течение которого происходит изнашивание, Jt = h/t называется скоростью изнашивания. Износостойкость, т. е. способность детали оказывать сопротивление изнашиванию, оценивают величиной, обратной интенсивности или скорости изнашивания.

Интенсивное изнашивание приводит к потере точности, понижению КПД, дополнительным динамическим нагрузкам, вибрациям и увеличению шума, к уменьшению прочности и потере работоспособности. Около 80% деталей механизмов и машин выходят из строя из-за изнашивания.

Изнашивание представляет собой разнообразное, многофакторное и очень сложное явление. Вид изнашивания зависит от геометрии и физико-химических свойств поверхностей, нагрузки, условий смазывания и окружающей среды.

Согласно стандарту различают 13 видов изнашивания. В механизмах и машинах представляют интерес механические виды изнашивания. Чаще всего в механизмах возникает усталостное изнашивание, которое проявляется в виде выкрашивания. Выкрашивание происходит при длительной эксплуатации. При повторном деформировании микрообъемов материала возникают усталостные трещины, развитие которых приводит к выходу их на поверхность, чему способствует наклонное ориентирование трещин к поверхности из-за пластического сдвига поверхностного слоя при трении. Наличие на поверхности смазочного материала способствует росту трещин. При контактировании в смазочном материале, попадающем в трещины, возникает давление, и он, будучи несжимаемым, действует подобно клину. Трещины в процессе развития выходят на поверхность, и материал отслаивается. Ямки, возникающие в результате отслаивания материала, приводят к уменьшению фактической площади контакта и росту напряжений, а в результате — к ускорению разрушения. Абразивное изнашивание проявляется в виде царапающего действия твердых частиц, находящихся в зоне контакта. Эти частицы в открытых передачах попадают извне, а в закрытых могут являться продуктами износа (из-за наклепа их твердость выше, чем у основного материала). Внедряясь в менее твердую поверхность, эти частицы, двигаясь с ней, при скольжении по другой поверхности действуют на нее как микро-резцы. Изнашивание при заедании проявляется при высоких нагрузках и в вакууме, когда контакт чистых участков материала приводит к схватыванию (местному свариванию) и последующему разрушению мостиков сварки. В результате происходит задирание (вырывание приварившихся частиц), перенос материала с одной поверхности трения на другую и воздействие возникших неровностей на сопряженную поверхность, приводящие к повреждениям. Изнашивание при фреттинг-коррозии происходит в результате колебательных микро-смещений одной поверхности относительно другой. При этом разрушаются, возникают снова и опять разрушаются окисные пленки, а также происходит схватывание на участках чистого материала и разрушение очагов схватывания. Механическое изнашивание пластическим деформированием состоит в сглаживании и разрушении неровностей за счет среза и смятия микрообъемов, что особенно проявляется при качении со скольжением.

Следует отметить, что разные виды изнашивания часто действуют

одновременно и каждый конкретный вид, как правило, стимулирует другие

виды изнашивания.

11 Конструкционные и смазочные материалы

11.1 Требования к конструкционным материалам

Качество детали и механизма в значительной мере зависит от правильного выбора материала. При выборе материала прежде всего учитывают эксплуатационные, технологические и экономические требования, предъявляемые к детали. Эксплуатационные требования к материалу определяются условиями работы детали в механизме. Для выполнения этих требований учитываются следующие свойства материала: прочность — способность материала сопротивляться разрушению или появлению остаточных деформаций — характеризуется пределом прочности σи, пределом текучести σу, условным пределом текучести σ0,2, пределом выносливости σя, твердостью по Бринеллю НВ или Роквеллу HRC; износостойкость — способность материала сопротивляться износу — характеризуется твердостью НВ, HRC или допустимым удельным давлением qadm; жесткость — способность материала сопротивляться упругим деформациям — характеризуется при растяжении (сжатии) и изгибе модулем упругости Е, при кручении — модулем упругости G; упругость, характеризуемая пределом упругости σе и модулем упругости Е; антифрикционность, характеризуемая коэффициентом трения скольжения f; плотность; удельные характеристики — характеристики, приходящиеся на единицу массы; электропроводность, теплопроводность, коррозионная стойкость, жаропрочность.

Технологические требования к материалу определяют возможность изготовления деталей с минимальными трудозатратами. При изготовлении деталей методами обработки давлением (штамповка, прессование и т.д.) учитывают пластичность — свойство материала получать без разрушения значительные остаточные деформации; при изготовлении литьем учитывают легкоплавкость и жидкотекучесть — заполняемость без пустот узких полостей различных форм; при изготовлении методами механической обработки учитывают обрабатываемость резанием. К технологическим требованиям относят также термообрабатываемость — способность материала изменять механические свойства при термической (закалка, отпуск, отжиг) и термохимической (цементация, азотирование и т.д.) обработке и свариваемость — способность материала образовывать прочные соединения при сварке.

Экономические требования к материалу определяются его стоимостью и дефицитностью. Более веским экономическим требованием является себестоимость детали, которая включает как стоимость материала, так и производственные затраты на ее изготовление. Производственные затраты в значительной мере зависят от технологического процесса изготовления детали. Например, при массовом и крупносерийном производстве дешевле изготавливать детали штамповкой, прессованием, с помощью литья, а при единичном или мелкосерийном производстве эти технологии из-за высокой стоимости оснастки (штампы, пресс-формы, литейные формы) очень дороги; в таких случаях выгоднее применять детали, полученные с помощью механической обработки. Выбор технологии изготовления детали влияет и на выбор материала.

При изготовлении конструктивных элементов механизмов используют черные металлы (стали и чугуны), цветные металлы и сплавы и неметаллические материалы.

11.2 Черные металлы

11.2.1 Чугуны

К черным металлам относят железоуглеродистые сплавы на основе железа, которые в зависимости от содержания углерода делят на стали (до 2,14 % углерода) и чугуны (свыше 2,14 % углерода).

Чугуны — это сплавы железа с углеродом, содержащие постоянные примеси марганца, кремния, фосфора и серы, а также при необходимости легирующие элементы.

В зависимости от структуры и состояния, в котором находится углерод (свободный или химически связанный), различают серые, белые и ковкие чугуны. Чугуны также классифицируют в зависимости от назначения (конструкционные и со специальными свойствами) и химического состава (легированные и нелегированные).

Как конструкционный материал наиболее широко применяются серые чугуны, в которых весь углерод находится в свободном состоянии в виде включений графита пластинчатой формы. Они обладают средней прочностью, хорошими литейными и другими технологическими свойствами (жидкотекучестью, малой линейной усадкой, обрабатываемостью резанием), мало чувствительны к концентрации переменных напряжений, антифрикционны.

В белых чугунах избыточный углерод, не растворившийся в твердом растворе железа, присутствует в виде карбидов железа. Вследствие низких механических свойств — высоких хрупкости и твердости, плохой обрабатываемости резанием — белые чугуны не применяются в качестве конструкционных материалов.

Ковкий чугун получают из белого путем последующего отжига до распада графита в виде хлопьев. Детали из него могут подвергаться незначительным деформациям. Они обладают меньшей по сравнению с деталями из серого чугуна хрупкостью, но стоят на 30... 100 % дороже.

Высокопрочный чугун характеризуется шаровидной или близкой к ней формой включений графита, которую получают модифицированием жидкого чугуна присадками магния. Шаровидный графит в наименьшей мере ослабляет металлическую основу, что обусловливает высокие механические свойства. Высокопрочный чугун обладает хорошими литейными и эксплуатационными свойствами. Для улучшения прочностных характеристик и получения особых эксплуатационных свойств (износостойкость, немагнитность, коррозионная стойкость и т.д.) в состав чугунов вводят легирующие элементы (никель, хром, медь, алюминий, титан и др.).

Легирующими элементами могут служить также марганец (при содержании более 2 %) и кремний (более 4 %).

Марки чугуна обозначаются буквами, показывающими назначение чугуна: СЧ — серый чугун, ВЧ — высокопрочный, КЧ — ковкий чугун; для антифрикционных чугунов в начале марки указывается буква А (АСЧ, АВЧ, АКЧ). Цифры в обозначении марки нелегированного чугуна указывают на его механические свойства. Для серых чугунов цифры указывают предел прочности (кгс/мм2) при растяжении. Например, марка СЧ 18 показывает, что чугун имеет σut =18 кгс/мм2 = 180 МПа. Для высокопрочного и ковкого чугуна цифры определяют предел прочности (кгс/мм2) и относительное удлинение при растяжении в процентах, например ВЧ60-2 — высокопрочный чугун с σut = 600 МПа и 5=2%.

1.2.2 Стали

Стали — это деформируемые сплавы железа с углеродом и другими элементами.

По химическому составу стали делят на углеродистые и легированные.

Углеродистые стали содержат кроме железа и углерода марганец (до 1 %) и кремний (до 0,8 %), а также примеси, от которых трудно избавиться в процессе выплавки, — серу и фосфор. Сера и фосфор снижают механические свойства сталей: сера увеличивает хрупкость в горячем состоянии (красноломкость), а фосфор — при пониженных температурах (хладноломкость). В зависимости от содержания углерода различают низко- (С < 0,25 %), средне- (0,25< С< 0,6 %) и высокоуглеродистые (С > 0,6 %) стали.

В состав легированных сталей помимо указанных компонентов для улучшения технологических и эксплуатационных характеристик и придания особых свойств вводят легирующие элементы (хром, никель, молибден, вольфрам, ванадий, титан, ниобий и др.). Легирующими элементами могут быть также марганец при содержании более 1 % и кремний — более 0,8 %.

По назначению стали делят на конструкционные, инструментальные и с особыми свойствами. Наиболее широко применяют конструкционные стали. Они бывают как углеродистыми (С < 0,7 %), так и легированными.

Инструментальные стали служат для изготовления режущего, ударно-штампового и мерительного инструментов. Они бывают углеродистыми (С > 0,8... 1,3 %) и легированными хромом, марганцем, кремнием и другими элементами. К сталям с особыми свойствами относят нержавеющие, немагнитные, электротехнические стали, стали постоянных магнитов и др.

По качеству стали делят на обыкновенные, качественные, высококачественные и особо высококачественные. Различие между ними заключается в количестве вредных примесей (сера и фосфор). Так, в сталях обыкновенного качества допускается содержание серы до 0,06 % и фосфора до 0,07 %; в качественных — каждого элемента не более 0,035 %; а в высококачественных — не более 0,025 %.

По характеру застывания из жидкого состояния, степени раскисления различают спокойную, полуспокойную и кипящую стали. Чем полнее удален из расплава кислород, тем спокойнее протекает процесс затвердевания и меньше выделение пузырьков оксида углерода («кипение»).

Выбор технологии раскисления определяется назначением и возможностями производства, но каждый способ имеет свои достоинства и недостатки.

Марки углеродистой стали обыкновенного качества обозначаются буквами Ст (сталь) и цифрами от 0 до 6 (например, Ст0 — Ст6). Цифры соответствуют условному номеру марки в зависимости от химического состава и механических свойств. Чем больше число, тем выше содержание углерода в стали, выше прочность и ниже пластичность. Эти стали делят натри группы: А, Б и В. Сталь группы А имеет гарантированные механические свойства и не подвергается термообработке; в марке стали группа А не указывается. Для стали группы Б гарантируется химический состав, для стали группы В — химический состав и механические свойства.

Степень раскисления обозначается индексами, стоящими справа от номера марки: кп — кипящая, пс — полуспокойная, сп — спокойная.

Например, сталь Ст2кп — сталь группы А, кипящая; БСтЗпс — сталь группы Б, полуспокойная; ВСт5сп — сталь группы В, спокойная.

Углеродистые качественные стали маркируются двузначными числами (08, 10,15,...,70), показывающими среднее содержание углерода в стали в сотых долях процента. Эти стали можно условно разделить на несколько групп. Стали 08, 10 обладают высокой пластичностью, хорошо штампуются и свариваются. Низкоуглеродистые стали 15, 20, 25 хорошо свариваются и обрабатываются резанием, после цементации и термообработки обладают повышенной износостойкостью. Наибольшее распространение получили среднеуглеродистые стали 30, 35, 40, 45 и 50 благодаря удачному сочетанию прочностных и пластических свойств, хорошей обрабатываемости резанием.

Высокоуглеродистые стали 60, 65, 70 обладают высокими прочностью, износостойкостью и упругостью, используются для изготовления деталей типа пружин. Прочность и твердость средне- и высокоуглеродистых сталей можно повысить с помощью термической обработки.

Углеродистые инструментальные стали маркируют буквой У и цифрами, которые соответствуют содержанию углерода в десятых долях процента, например сталь марки У9 содержит в среднем 0,9 % углерода.

Легированными являются стали, в состав которых для придания им специальных свойств вводят легирующие элементы. Они по-разному влияют на свойства стали: марганец повышает прочность и износостойкость; кремний увеличивает упругие характеристики стали; хром повышает коррозионную стойкость, твердость, прочность, жаропрочность;никель снижает коэффициент линейного расширения, повышает прочность и износостойкость; вольфрам и молибден повышают прочность и твердость, улучшают режущие свойства при повышенной температуре.

Маркируют легированные стали буквами и цифрами. Первые цифры марок перед буквами указывают содержание углерода для конструкционных сталей в сотых долях процента (две цифры), а для инструментальных и специальных сталей — в десятых долях. Далее обозначение состоит из букв, указывающих, какие легирующие элементы входят в состав стали, и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание легирующего элемента в процентах. Цифры за буквой не ставятся при содержании легирующего элемента менее 1,5%.

Легирующие элементы обозначаются следующими буквами: Т — титан, С — кремний, Г — марганец, X — хром, Н — никель, М — молибден, В — вольфрам и т.п. Например, нержавеющая сталь Х18Н10Т содержит 18 % хрома, 10 % никеля и до 1,5 % титана; конструкционная легированная сталь 30ХГС содержит 0,3 % углерода, а хрома, марганца и кремния —до 1,5 % каждого; инструментальная легированная сталь 9ХС содержит 0,9 % углерода, а хрома и кремния — до 1,5 % каждого. В сталях З0ХГС и 9ХС кремния больше 0,8 %, марганца в стали З0ХГС больше 1 %.

Обозначения марок некоторых специальных сталей включают впереди букву, указывающую назначение стали. Например, буква Ш — шарикоподшипниковая сталь (ШХ15 — с содержанием хрома 1,5 %), Э — электротехническая и т.д.

Обладая хорошими механическими характеристиками, стали являются наиболее распространенным конструкционным материалом. Существенный их недостаток — большая плотность и, как следствие, небольшие удельная прочность и удельная жесткость. Стали обладают также малой коррозийной стойкостью, а применение нержавеющих сталей в качестве обычных конструкционных материалов дорого.

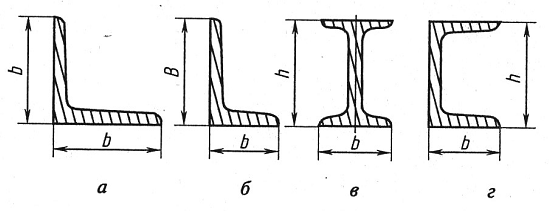

Стали поставляются как листовой и сортовой прокат в виде листов, полос, лент, проволоки, прутков круглого, прямоугольного и квадратного сечений, труб, равно- (рис. 11.1, а) и неравнобочных уголков (рис. 11.1, б), двутавров (рис. 11.1, в), швеллеров (рис. 11.1, г) и профилей других видов разных размеров, оговоренных стандартами.

Рис. 11.1

11. 3 Цветные металлы и сплавы

Цветные металлы (медь, алюминий, титан, магний) и их сплавы широко применяются в виде прутков, листов и лент для изготовления деталей механизмов. Но их применение должно быть обосновано, так как стоимость деталей из цветных металлов и сплавов значительно выше, чем из стали и пластмасс.

11. 3.1 Медь и ее сплавы

Медь в чистом виде характеризуется высокой электро- и теплопроводностью, хорошей обрабатываемостью давлением, небольшой прочностью и применяется для изготовления токопроводящих деталей. Более широкое применение получили медные сплавы — латунь и бронза. В латунях основным легирующим элементом является цинк, в бронзах — иные элементы.

Легирующие элементы в марках медных сплавов обозначают следующими буквами: А — алюминий, Н — никель, О — олово, Ц — цинк, С — свинец, Ж — железо, Мц — марганец, К — кремний, Ф — фосфор, Т — титан.

Латуни делят на двойные и многокомпонентные сплавы. В двойных содержание цинка может доходить до 50 %. Марки таких латуней обозначают буквой Л и числом, показывающей содержание меди в процентах, например Л59. Для улучшения механических, технологических и антикоррозионных свойств в латуни кроме цинка вводят в небольших количествах различные легирующие элементы (алюминий, кремний, марганец, олово, железо, свинец). В марках многокомпонентных латуней первые числа указывают среднее содержание меди, а последующие — легирующих элементов. Например, латунь ЛКС80-3-3 содержит 80 % меди, по 3 % кремния и свинца, а остальное — цинк.

Марки бронз и медно-никелевых сплавов начинаются с букв Бр и М соответственно, а следующие буквы и числа указывают на наличие легирующих элементов и их содержание в процентах. Например, бронза БрОЦС 5-5-5 содержит олова, цинка и свинца по 5 %, медно-никелевыйсплав мельхиор МН19 содержит 19 % никеля.

Бронзы называют по основным легирующим элементам: оловянистые, алюминиевые, бериллиевые, кремнистые и т.д. Широко используются оловянистые бронзы; они характеризуются высокой стойкостью против истирания, низким коэффициентом трения скольжения. Все медные сплавы отличаются хорошей стойкостью к атмосферной коррозии.

Латуни и бронзы используют в качестве конструкционных материалов. В частности, латунь Л63, отличающуюся высокой пластичностью, применяют для изготовления токопроводящих и конструктивных деталей типа наконечников, втулок, шайб, а латунь ЛК80-3Л — для изготовления литых деталей. Безоловянистые бронзы БрАЖ9-4, БрАМц9-2 обладают высокими механическими и антифрикционными свойствами, хорошо обрабатываются, поэтому используются при изготовлении небольших зубчатых и червячных колес, втулок подшипников скольжения, ходовых гаек в винтовых механизмах. Наилучшие антифрикционные свойства имеют оловянистые бронзы.

Особое место при изготовлении упругих элементов занимает из-за высокой прочности и упругости бериллиевая бронза марки БрБ2. Она немагнитна, стойка к морозу, действию пресной и соленой воды, хорошо сваривается и обрабатывается резанием. Применяют ее для изготовления ответственных деталей типа токоведущих пружинящих контактов, пружин, мембран.

Прочность медных сплавов, особенно латуней, ниже, чем сталей, а коррозионная стойкость много выше. Все латуни и большинство бронз, за исключением алюминиевых, хорошо паяются.

11. 3.2 Алюминий и его сплавы

При изготовлении деталей чистый алюминий используют редко, так как он имеет низкую прочность. Чаще применяют сплавы на основе алюминия. Они обладают малой плотностью, высокой электро и теплопроводностью, коррозионной стойкостью и удельной прочностью. В зависимости от технологических свойств алюминиевые сплавы делят на деформируемые и литейные.

Из деформируемых сплавов наибольшее распространение получили термически упрочняемые с помощью закалки и старения алюминиево-медно-магниевые и алюминиево-магниевые сплавы. Первые называют дуралюминами (марки Д1, Д16), из вторых наиболее часто применяется сплав марки АМr6. Они обладают высокими механическими свойствами, выпускаются в виде прутков, листов, труб, фасонных профилей. Их используют для средненагруженных деталей типа стоек, крышек, втулок и т.д. К деформируемым относится высокопрочный алюминиево-магниево-цинковый сплав В95, который применяют для деталей с повышенными статическими нагрузками (валы, зубчатые колеса).

Деформируемыми являются так называемые спеченные алюминиевые сплавы, отличающиеся очень высокими прочностными свойствами (модуль упругости, пределы прочности σut, и текучести σу). Они бывают двух видов: САП (спеченная алюминиевая пудра) и САС (спеченный алюминиевый сплав). САП упрочняется дисперсными частицами оксида алюминия А12О3, образуемого в процессе помола алюминиевой пудры в атмосфере азота с регулируемой подачей кислорода. Пудру брикетируют, спекают и подвергают деформации — прессованию, прокатке, ковке. В зависимости от содержания А12О3 (прочность сплава возрастает при увеличении содержания оксида алюминия до 20-22 %) различают 4 марки САП (САП-1, САП-2, САП-3 и САП-4). САС содержат до 25 % кремния и 5 % железа. Их получают распылением жидкого сплава, последующими брикетированием и деформацией гранул. САС применяют для изготовления высоконагруженных деталей и различных профилей.

Из литейных алюминиевых сплавов наибольшее распространение получили сплавы алюминия с кремнием — силумины. Они обладают хорошими литейными и средними механическими свойствами. Силумины марок АЛ-2, АЛ-4, АЛ-9 применяют для изготовления литьем корпусов, крышек, кронштейнов и других сложных средненагруженных деталей.

Алюминий и его сплавы трудно паяются.

11.3.3 Сплавы титана и магния, баббиты

Титан и его сплавы имеют высокую прочность и коррозионную стойкость при малой плотности. По удельной прочности они выше стали, алюминиевых сплавов, а по коррозионной стойкости сравнимы со сплавами благородных металлов. Титановые сплавы получают путем легирования титана алюминием, ванадием, молибденом, хромом, железом и другими элементами.

К недостаткам титана и его сплавов следует отнести низкую теплопроводность, низкий модуль упругости и очень низкие антифрикционные свойства. Кроме этого, высокая склонность титана к окислению при повышенных температурах создает сложности при обработке. Так, использовать сплавы титана (например, ВТ-5Л) как литейные материалы можно при заливке в среде инертных газов или вакууме. Титановые сплавы ВТ4, ВТ5 могут подвергаться ковке, объемной и листовой штамповке, прокатке, прессованию и волочению, удовлетворительно обрабатываются резанием. Высокая стоимость титановых сплавов и сложность обработки ограничивают область их применения.

Магниевые сплавы благодаря малой плотности превосходят по удельной прочности некоторые конструкционные стали и алюминиевые сплавы. При замене алюминиевых сплавов магниевыми на 25...30 % снижается масса детали. Магниевые сплавы хорошо поглощают вибрации, немагнитны, не вызывают искр при ударах и трении. Удельная жесткость магниевых сплавов при изгибе и кручении выше, чем сталей, на 50 % и выше, чем алюминиевых сплавов, на 20 %. Особый интерес эти сплавы представляют для конструкций, в которых масса является решающей. Сам магний и его сплавы быстро коррозируют в контакте с другими металлами, поэтому детали из этих сплавов должны иметь защитные покрытия от коррозии. В состав магниевых сплавов помимо магния (серебристо-белого металла с плотностью 1,74 Мг/м3 и температурой плавления 651 °С) входят алюминий, цинк, медь и другие элементы. Различают литейные и деформируемые сплавы. Литейные сплавы маркируют буквами МЛ и цифрой, указывающей номер сплава (МЛЗ, МЛ4, МЛ5, МЛ6); они применяются для получения деталей типа корпусов, крышек, фланцев методами литья. Деформируемые магниевые сплавы обозначаются буквами МА и цифрой, указывающей номер сплава, например MA1, MA2, МА5, МА8; используют их для получения полуфабрикатов и изделий путем пластической деформации (прокатка, штамповка и т.д.).

Баббиты — легкоплавкие сплавы на основе олова, свинца, цинка и алюминия. Они используются для уменьшения трения и износа в соприкасающихся деталях механизмов (подшипники скольжения, втулки и т.д.), обладают низким коэффициентом трения скольжения, хорошей прирабатываемостью, высокими теплопроводностью и теплоемкостью, способностью удерживать на своей поверхности слой смазки, малой способностью к «схватыванию» с сопряженной деталью и устойчивостью против коррозии. Баббиты обладают неоднородной структурой, характеризующейся наличием твердых включений (сурьма, медь, никель, кальций) в мягкой пластичной основе (олово, свинец). Такая структура обеспечивает быструю приработку соприкасающихся деталей и образование сети микроскопических каналов, по которым перемещается смазка и уносятся продукты износа.

Лучшими являются оловянно-сурьмяные баббиты марок Б83 и Б88; в них основой является олово, они содержат 7,25... 10 % сурьмы и 2,5...6,5 % меди. Более дешевы свинцово-оловянно-сурьмяные баббиты, в которых основой является свинец (65...75 %), марок БС6, БН, Б16, содержащие олова от 5 до 17 %, сурьмы от 13 до 17 %, меди до 3 %, и свинцовые баббиты, содержащие более 80 % свинца.

11.4 Пластмассы

Из неметаллических материалов широко используются пластмассы. Пластмассами называют материалы, получаемые на основе природных или синтетических смол (полимеров), которые при определенных температуре и давлении приобретают пластичность, а затем затвердевают, сохраняя форму при эксплуатации. Кроме связующего вещества (полимера) в состав пластмасс входят наполнители, пластификаторы, отвердители, красители.

Полимером служат различные смолы, которые в период формирования деталей находятся в вязкотекучем (жидком) или высокоэластичном состоянии, а при эксплуатации — в стеклообразном или кристаллическом.

Наполнители вводят в смолы для повышения механической прочности, теплостойкости, уменьшения усадки и снижения стоимости пластмассы.

Наполнители могут быть в газовой (пенопласты) и твердой фазе, иметь органическое (древесная мука, хлопковые очесы, целлюлоза, бумага, хлопчатобумажная ткань) и неорганическое (графитная, асбестовая и кварцевая мука, углеродное и стекловолокно, стеклоткань) происхождение.

Механическая прочность пластмасс существенно зависит от наполнителя.

Пластмассы с порошкообразными, коротковолокнистыми (длиной 2...4 мм) наполнителями по прочности приближаются к дуралюмину и некоторым сортам стали. Для деталей, раб

2015-07-14

2015-07-14 1909

1909