По технологическому признаку:

1.Токарные.

2.Сверлильные и расточные.

3.Шлифовальные и доводочные.

4.Электрофизические и электрохимические.

5.Зубо- и резьбообрабатывающие.

6.Фрезерные.

7.Строгальные, долбежные и протяжные.

8.Разрезные.

9.Разные.

ШПИНДЕЛИ И ИХ ОПОРЫ. Шпиндель — разновидность вала, — служит для закрепления и вращения режущего инструмента или приспособления, несущего заготовку. Для сохранения точности обработки в течение заданного срока службы станка шпиндель обеспечивает ста-бильность положения оси при вращении поступательном движении, износостойкость опор-ных, посадочных и базирующих поверхностей.

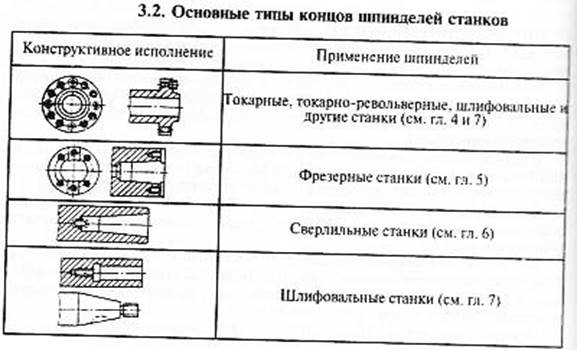

Шпиндели, как правило, изготавливают из стали (40Х, 20Х, 18ХГТ, 40ХФА и др.) и подвер-гают термической обработке (цементации, азотировнию, объемной или поверхностной за-калке, отпуску). Для закрепления инструмента или приспособления передние концы шпин-делей стандар-тизованы. Основные типы концов шпинделей станков показаны в табл.3.2.

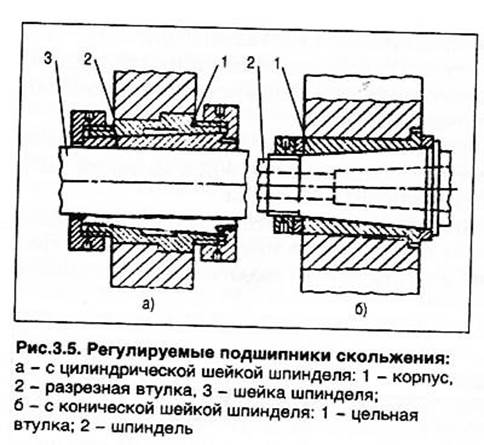

В качестве опор шпинделей применяют подшипники скольжения и качения. Конструктивная схема регулируемых коническую форму, приведена на рис.3.5.

В опорах скольжения шпинделей используют смазочный материал в виде жидкости (гидростатические и гидродинамические) или газа (аэродинамические и аэростатические) подшипников скольжения, выполняемых в виде бронзовых втулок-вкладышей, одна из поверхностей которых имеет.

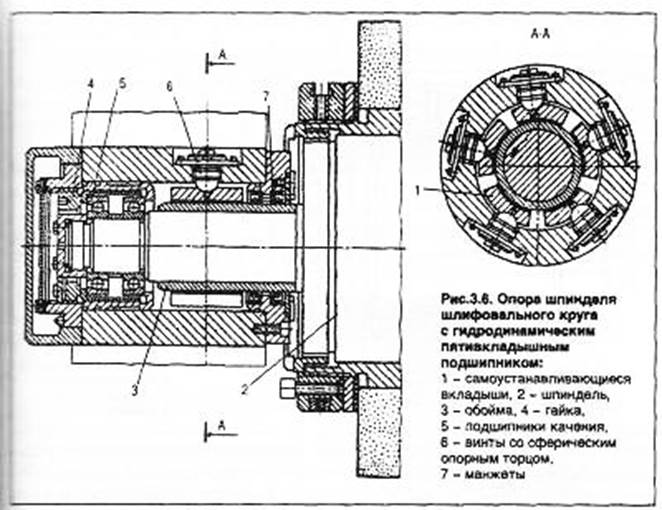

Гидродинамические подшипники выполняются одно- и многоклиновыми. Одноклиновые наиболее просты по конструкции (втулка), но не обеспечивают стабильного положения шпинделя при больших скоростях скольжения и малых нагрузках. Этот недостаток отсутствует в многоклиновых подшипниках, имеющих несколько несущих масляных слоев, охватывающих шейку шенделя равномерно со всех сторон (рис 3 6).

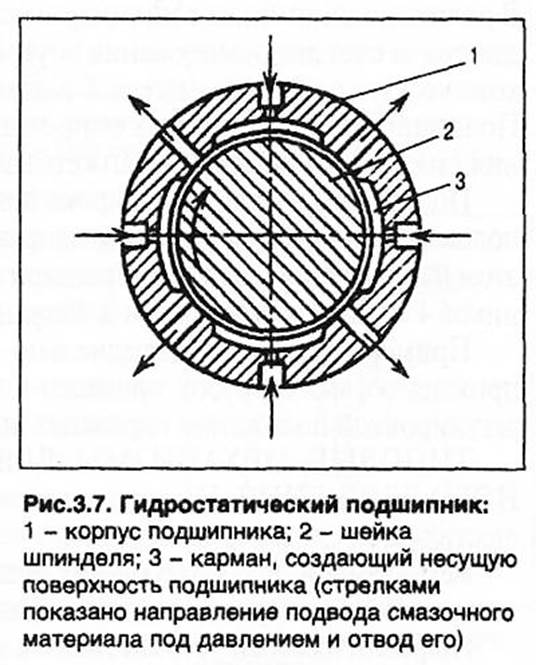

Гидростатические подшипники - подшипники скольжения, в которых масляный слой между трущимися поверхностями создается путем подвода к ним масла под давлением от насоса, - обеспечивают высокую точность положения оси шпинделя при вращении, имеют большую жесткость и обеспечивают режим жидкостного трения при малых скоростях скольжения

Подшипники с газовой смазкой (аэродинамические и аэростатические) по конструкции по-добны подшипникам гидравлическим, но обеспечивают меньшие потери на трение. Эта осо-бенность позволяет применять такие подшипники в опорах быстроходных шпинделей.

Подшипники качения в качестве опор шпинделей широко применяют в ланках разных ти-пов. В связи с повышенными требованиями к точности вращения шпинделей в их опорах применяют подшипники высоких классов точности, устанавливаемые с предварительным натягом, который позволяет устранить вредное влияние зазоров. Натяг в радиальноупор-ных шариковых и конических роликовых подшипниках создается при их парной установке благодаря осевому смещению внутренних колец относительно наружных.

Это смещение осуществляется с помощью специальных элементов конструкций шпиндель-ного узла — проставочных колец определенного размера; пружин, обеспечивающих посто-янство силы предварительного натяга; резьбовых соединений. В роликоподшипниках с ци-линдрическими роликами предварительный натяг создается за счет деформирования внут-реннего кольца 6 (рис.3.8) при затяжке его на коническую шейку шпинделя 8 с помощью втулки 5, перемещаемой гайками L Подшипники шпиндельных опор надежно защищены от загрязнения и вытекания смазочного материала манжетными и лабиринтными уплотнени-ями 7.

Подшипники качения 4 широко используют в качестве упорных, фиксирующих положение шпинделя в осевом направлении и воспринимающих возникающее в этом направлении наг-рузки. Предварительный натяг шариковых упорных подшипников 4 создается пружинами 3. Регулирование пружин осуществляется гайками 1. Пример использования радиально-упор-ных шариковых подшипников для восприятия осевых нагрузок приведен на рис.3.6. Предварительный натяг создается регулировкой положения наружных колец подшипников 5 с помощью гайки 4.

ТИПОВЫЕ МЕХАНИЗМЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ. Поступательное движение в рассматриваемых станках осуществляется следующим образом:

механизмами, преобразующими вращательное движение в поступательное — зубчатое колесо или червяк с рейкой, ходовой винт — гайка и другие механизмы;

гидравлическими устройствами с парой цилиндр — поршень;

электромагнитными устройствами типа соленоидов, используемыми в основном в приводах систем управления.

Приведем примеры некоторых из указанных механизмов. Их условные обозначения см. в табл.3.1.

Пара зубчатое колесо-рейка имеет высокий КПД, что обуславливает ее применение в боль-шом диапазоне скоростей движения рейки, в том числе в приводах плавного движения, пе-редающих значительную мощность, и вспомогательных перемещений.

Червячно-реечная передача отличается от пары зубчатое колесо — рейка повышенной плав-ностью движения. Однако эта передача сложнее в изготовлении и имеет более низкий КПД.

Механизм ходовой винт-гайка широко применяется в приводах подач, вспомогательных и установочных движений. Он обеспечивает: малое расстояние, на которое перемещается дви-жущийся элемент за один оборот привода; высокую плавность и точность перемещения, оп-ределяемую главным образом точностью изготовления элементов пары; самоторможение (в парах винт — гайка скольжения).

В станкостроении для ходоки винтов и гаек скольжения установлено шесть классов точнос-ти: 0 — наиболее точный; 1,2,3,4 и 5-й классы, которыми регулируются допустимые отклоне-ния по шагу, профилю, диаметрам и пo параметру шероховатости поверхности. Конструкция гаек зависит от назначения механизма. В связи с низким КПД пары ходовой винт — гайка скольжения заменяют винтовыми парами качения (рис.3.9). В этих парах устраняется износ, уменьшаются потери на трение и могут быть устранены зазоры за счет создания предвари-тельного натяга. Недостатки, присущие парам винт — гайка скольжения и винт — гайка ка-чения, связанные с особенностями их эксплуатации и изготовления, исключены в гидро-статической передаче винт — гайка. Пара работает в условиях трения со смазочным мате-риалом; КПД передачи достигает 0,99. Масло подается в карманы, выполненные на боковых сторонах резьбы гайки.

ТИПОВЫЕ МЕХАНИЗМЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРИОДИЧЕСКИХ ДВИЖЕНИЙ.

Для некоторых станков рабочий процесс построен таким образом, что для его осуществления требуется периодическое перемещение (изменение положения) отдельных узлов или элемен-тов станка. Периодические движения могут осуществляться храповыми и мальтийскими меха-низмами, механизмами кулачковыми и с муфтами обгона, электро, пневмо, и гидромеханизма-ми.

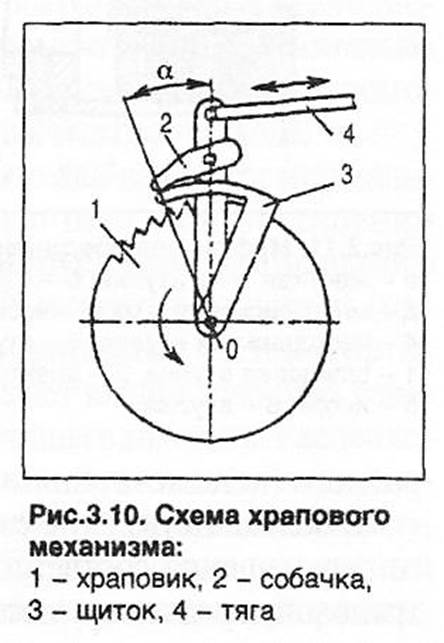

Храповые механизмы (рис.3.10) наиболее часто используют в механизмах подачи станков, в ко-торых периодическое перемещение заготовки, режущего (резца, шлифовального круга) или вспомогательного (алмаз для правки шлифовального круга) инструмента производится во вре-мя перебега или обратного (вспомогательного) хода (в шлифовальных и других станках).

В большинстве случаев храповые механизмы используют для прямолинейного перемещения соответствующего узла (стола, суппорта, пиноли). С помощью храповой передачи осуществля-ют также и круговые периодические перемещения.

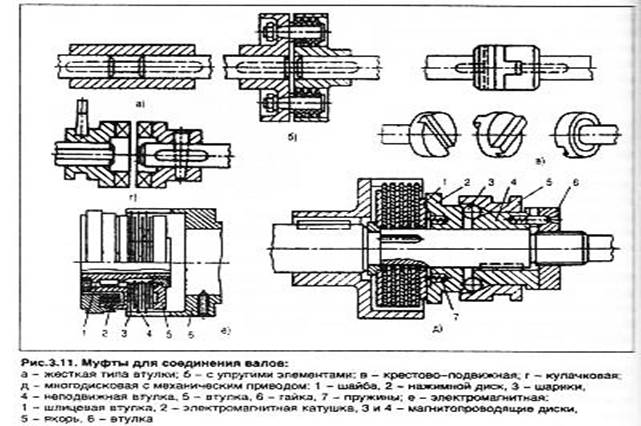

Муфты служат для соединения двух соосных валов. По назначению различают муфты нерас-цепляемые, сцепляемые и предохранительные.

Нерасцепляемые муфты (рис.3.11, а, б, в) служат для жесткого (глухого) соединения валов. Нап-ример, соединения с помощью втулки, через упругие элементы или через промежуточный эле-мент, имеющий на торцовых плоскостях два взаимно перпендикулярных выступа и позволя-ющий компенсировать несоосность соединяемых валов.

Сцепляемые муфты (рис.3.11, г, д, е) применяют для периодического соединения валов. В станках используют сцепляемые кулачковые муфты в виде дисков с торцовыми зубьями-кулачками и зубчатые муфты. Недостатком таких сцепляемых муфт является трудность их включения при большой разнице в угловых скоростях ждущего и ведомого элементов. Фрикционные муфты не имеют недостатка, присущего кулачковым муфтам, и позволяют включить их при любых скоростях вращения ведущего и ведомого элементов. Фрикционные муфты бывают конусные и дисковые. В приводах главного движения и подачи широко применяют многодисковые муфты, передающие значительные крутящие моменты при сравнительно небольших габаритах. Сжатие ведущих дисков с ведомыми осуществляется с помощью механического, электромагнитного и реже гидравлического привода.

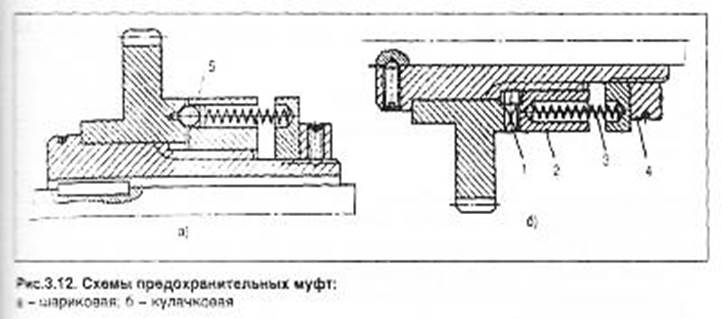

Предохранительные муфты (рис.3.12), соединяют два вала при нормальных условиях работы и разрывают кинематическую цепь при повышении нагрузки. Разрыв цепи может происходить при разрушении специального элемента или путем проскальзывания сопрягаемых и трущихся частей (например, дисков) или расцепления кулачков двух сопрягаемых частей муфты.

В качестве разрушаемого элемента обычно используют штифт, площадь сечения которого рассчитывают на передачу заданного крутящего момента. Расцепление сопрягаемых элементов муфты происходит при условии, что осевая сила, возникающая на зубьях, кулачках 1 или шариках 5, при перегрузках превышает силу, создаваемую пружинами 3 и регулируемую гайкой 4. При смещении подвижный элемент 2 муфты воздействует, например, на концевой выключатель, разрывающий электрическую цепь питания двигателя привода.

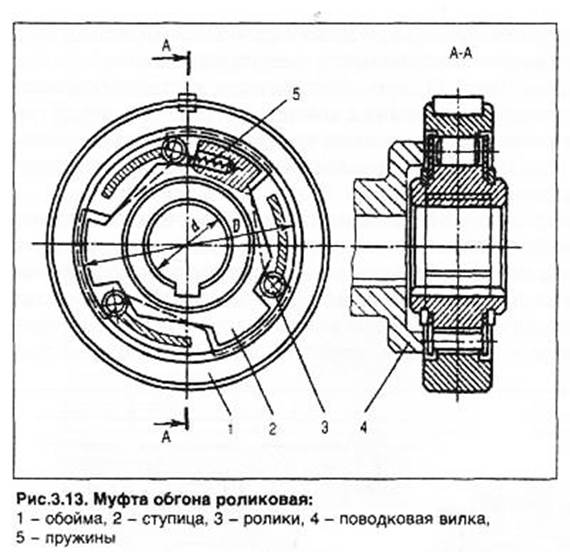

Муфты обгона (рис.3.13) предназначены для передачи крутящего момента при вращении звеньев кинематической цепи в заданном направлении и для разъединения звеньев при вращении в обратном направлении, а также для передачи валу различных по частоте вращений (например, медленного — рабочего вращения и быстрого —

вспомогательного. Муфта обгона позволяет передавать дополнительное (быстрое) вращение без выключения основной цепи. В станках наиболее широко применяют муфты роликового типа. Эта муфта может передавать крутящий момент в двух направлениях.

В качестве муфт обгона используют также храповые механизмы.

2015-08-21

2015-08-21 1207

1207