Контроль ползучести металла

Репера устанавливаются на прямых трубах длиной 500 мм и более и на гибах, имеющих прямые участки длиной не менее 500 мм. Репера следует располагать по двум взаимно перпендикулярным диаметрам в средней части прямых труб, а на прямых участках гибов – на расстоянии 250 мм от гнутой части. Измерение ползучести коллекторов производится в произвольном сечении по их длине.

Места приварки реперов должны быть отмечены указателями, выступающими над поверхностью изоляции. Измерения остаточной деформации проводятся при температуре не выше 50°С.

На рис. 3.3 приведена схема расположения реперов на паропроводе. Конструкции простого репера и репера с резьбовой втулкой представлены на рис.3.4.

|

Контроль характеристик жаропрочности

Для контроля деформации ползучести металла паропроводов используют приваренные бобышки, по которым периодически измеряют диаметр трубы в двух взаимно перпендикулярных направлениях.

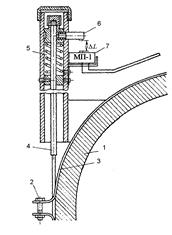

Существуют другие способы контроля ползучести с помощью измерительных устройств. В производственно-энергетическом объединении «Донбассэнерго» было разработано автоматизированное устройство для контроля ползучести паропроводов (рис.3.5).

Рис.3.5. Схема автоматизированного устройства для контроля ползучести паропроводов

На паропроводной трубе 1 натянута гибкая лента 3 из аустенитной стали 12Х18Н10Т, один конец которой неподвижно закреплен на хомуте 2, а другой связан с подвижным штоком 4 узла 5 для изменения натяжения ленты. На подвижном штоке закреплен контакт 6 на расстоянии D L, рассчитанном по значению допустимой остаточной деформации, от кнопки микропереключателя 7. При достижении паропроводом расчетного допустимого уровня остаточной деформации, что соответствует расстоянию D L, контакт 6 соприкасается с кнопкой микропереключателя 7 и происходит включение сигнальной лампы на щите управления.

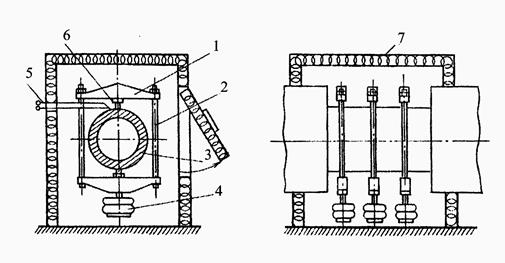

В Московском энергетическом институте (МЭИ) был разработан способ определения характеристик ползучести длительным вдавливанием в металл жаропрочного шара при заданной температуре. Вдавливание шара производится в предварительно вырезанную лунку диаметром 0,25 D, где D – диаметр шара. Кривизна лунки должна соответствовать кривизне шара. Вследствие ползучести металла диаметр вырезанной лунки постепенно увеличивается за счет углубления индентора, находящегося под постоянной нагрузкой.

Средние значения напряжения поддерживаются постоянными путем соответствующего увеличения нагрузки на индентор. В результате таких испытаний строят диаграмму ползучести в координатах e – t, на которой наблюдаются те же характерные участки, что и на диаграмме ползучести, полученной в результате испытаний растяжением.

Все приспособления и грузы после установки на паропроводе закрывают кожухами из листовой стали и изолируют стекловатой. К местам установки сферических инденторов подводят термопары для контроля температуры стенки трубы при эксплуатации паропровода. При отключении паропровода кожухи снимают, и приспособления для испытаний разбирают. Диаметры лунок измеряют переносным микроскопом.

Рис. 3.6. Приспособления для контроля ползучести по способу МЭИ, установленные на паропроводе: 1 – коромысло; 2 – тяга; 3 – труба; 4 – груз; 5 – термопары; 6 – сферический индентор; 7 – изоляция

2015-08-13

2015-08-13 959

959