Процедуру принятия решений рассмотрим на примере производственного участка c заданными маршрутами движения деталей. Этот пример аналогичный примеру, описанному в работе [10], за исключением процедур принятия решений и включением конвейера для передачи деталей между станками.

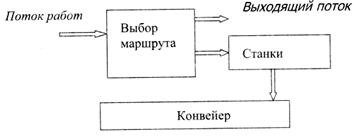

Некоторый производственный участок имеет четыре типа станков: токарный, сверлильный, шлифовальный, фрезерный. На участке обрабатываются детали четырех типов. Каждый тип детали требует выполнения операций на определенных типах станков в последовательности, которая задается маршрутной картой. Структурная схема концептуальной модели изображена на рис. 10.1.

Puc. 10.1

Количество этапов обработки, последовательность прохождения и среднее время обработки для всех типов деталей приведены в маршрутной карте движения деталей по участку (табл. 10.1). Станки в маршрутной карте размещены по порядку выполнения работ.

Заготовки деталей поступают на участок c других участков по закону Пуассона со средним значением 24 заготовки деталей за 8 часов работы участка. Появление любого типа деталей равновероятно и не зависит от других типов работ. Характеристики изготовления одной детали каждого типа и доход приведены в табл. 10.2.

Целью моделирования работы производственного участка является определение наилучших управленческих решений усовершенствования технологического участка по критерию увеличения дохода от выполненных работ.

Концептуальная структура модели представляет собой виртуальную сеть CMO, в которой каждый тип детали имеет свой маршрут движения. Сеть имеет один виртуальный узел, в котором обслуживающие устройства (станки) меняют свои номера в зависимости от типа детали и ее этапа обработки.

Для разработки модели можно было бы использовать матрицы [10], однако, применение функций облегчает внесение изменений в маршрутную карту. Для реализации виртуального узла сети CMO используется прохождение одной и той же последовательности блоков SEIZE – ADVANCE – RELEASE и параметрическая настройка модели на конкретный станок c помощью косвенной адресации устройств обслуживания и функций. В функциях отображаются конкретные параметры типа детали, число этапов обработки, начальное значение этапа для каждого типа детали, маршрут прохождения детали через станки и время обработки на каждом станке.

Таблица 10.1

| Тип детали | Количество этапов обработки | Последовательность прохождения деталей через станки | Время обработки, мин |

| Токарный Фрезерный Сверлильный Шлифовальный Сверлильный Токарный | 8,8 10,5 11,5 | ||

| Фрезерный Шлифовальный Фрезерный Сверлильный | 14,5 | ||

| Токарный Сверлильный Фрезерный Токарный Шлифовальный | 17,6 11,6 | ||

| Сверлильный Токарный Фрезерный Шлифовальный | 16,8 |

Таблица 10.2

| Тип деталей | Доход, руб. | Себестоимость, руб. | Допустимое время изготовления, мин | Штраф за задержку изготовления свыше допустимого срока, руб. |

Рассмотрим подробнее эти функции. Функция EXPDIS задает пуассоновский поток поступления работ на участок. Тип детали определяется при помощи функции TYP, в которой задается вероятность появления деталей одного из четырех типов. Функция JTAP задает начальные значения маршрутов для каждого типа деталей, которые определяются функцией маршрутов ROUTE. Аргументом функции служит параметр транзакта P1, который определяет тип детали. Поскольку общее число маршрутов по всем деталям равняется 19, то функция JTAP задает начальный номер маршрута для каждого типа детали. Маршруты определяются функцией ROUTE последовательно, начиная c детали первого типа и кончая четвертым. Например, для третьего типа деталей начальное значение маршрута будет равняться сумме числа маршрутов для первого и второго типов деталей (6+4) плюс 1, то есть 11.

Функция JOB определяет количество этапов обработки для каждого типа детали. В качестве аргумента в ней используется параметр транзакта P1, который задает тип детали.

Функция ROUTE в качестве аргумента применяет параметр P3, который задает номер этапа обработки для каждого типа детали. Начальное значение параметра P3 определяется функцией JTAP. Значение функции ROUTE задает номер станка, то есть тип станка, обрабатывающего деталь, который запоминается в параметре P4.

Функция TIME аналогична функции ROUTE, но задает время обработки на каждом станке, значение которого запоминается в параметре P5.

В данной модели транзакт – это деталь определенного типа, задаваемого параметром P1. Второй параметр задает количество этапов обработки для детали данного типа и используется как счетчик, работающий в режиме уменьшения. Если его значение равняется нулю, то над деталью полностью выполнены все операции на участке. Третий параметр траизакта задает номер этапа, который выполняется, и используется как счетчик, работающий в режиме увеличения. Четвертый параметр задает тип станка, А пятый – продолжительность обработки на станке детали данного вида.

За единицу модельного времени примем 0,1 мин.

Данные о распределении времени изготовления деталей собираются в таблицы 1–4 GPSS-программы модели, соответственно, для каждого типа детали. Первые интервалы таблиц задают допустимое время изготовления деталей, указанное в табл. 10.2. Это дает возможность определить, штрафуются ли изготовленные детали соответствующего типа или нет.

Учитывая подробное описание модели и комментарии, приведенные в тексте программы, логику работы модели можно не описывать. Однако укажем, что в любой момент времени транзакты-работы могут находиться в модели или в блоке ASSIGN, ожидая входа в блок SEIZE, или в блоке ADVANCE, где они задерживаются на время обработки детали.

По окончании моделирования печатается СБС, то есть список работ, которые выполняются на участке в конце рабочего дня.

Процедура определения наилучших решений относительно управления и усовершенствования технологического участка итерационная и связана c внесением изменений в технологию обработки деталей на участке. C этой целью выполняемые работы можно разделить на такие этапы:

1) выявление причин снижения производительности участка и уменьшение дохода от выполненных работ;

2) выдвижение гипотез и предварительный анализ их правильности;

3) проверка гипотез и сравнение полученных результатов;

4) выдача рекомендаций относительно усовершенствования технологического участка.

Порядок работы c имитационной моделью следующий:

1) осуществить пробный прогон модели и устранить ошибки, если они есть (при пробном прогоне желательно уменьшить время моделирования c целью сокращения счета);

2) выполнить полный прогон модели;

3) проанализировать результаты прогона и выдвинуть гипотезы относительно усовершенствования технологического участка.

Предлагаются такие рабочие гипотезы:

Гипотеза А. Перейти на новые режимы работы оборудования, то есть увеличить скорость выполнения работ на станках. Такие изменения скоростных режимов могут привести к некоторой потере качества, которая уменьшит доход, но прибыль может возрасти из-за увеличения общей производительности участка и сокращения незавершенного производства к концу рабочего дня. Кроме того, могут сократиться штрафы, вследствие несоблюдения допустимых сроков изготовления деталей. Возможные изменения режимов работы станков и размера дохода приведены в табл. 10.3. Благодаря переходу станков на скоростной режим скорость их работы можно увеличить на 20%.

Исходные данные для проверки гипотезы А приведены в табл. 10.3.

Для проверки гипотезы А необходимо в функции TIME изменить соответствующие времена обработки деталей.

Гипотеза В. Увеличение количества однотипных станков на участке. Это изменение приводит к таким же последствиям, что и в случае гипотезы А, однако, при этом не будут ухудшаться показатели качества изготовления деталей. Вместе c тем, доход уменьшится из-за амортизационных отчислений на новые станки (табл. 10.4).

Таблица 10.3

| Увеличение скорости обработки на станках | Уменьшение цены по типам деталей, % | |||

| первый | второй | третий | четвертый | |

| Одном | 1,5 | 1,2 | 2,8 | 2,0 |

| Двух | 2,5 | 1,5 | 3,0 | 2,8 |

| Трех | 3,0 | 2,0 | 3,5 | 3,2 |

| Четырех | 3,5 | 2,8 | 3,8 | 3,6 |

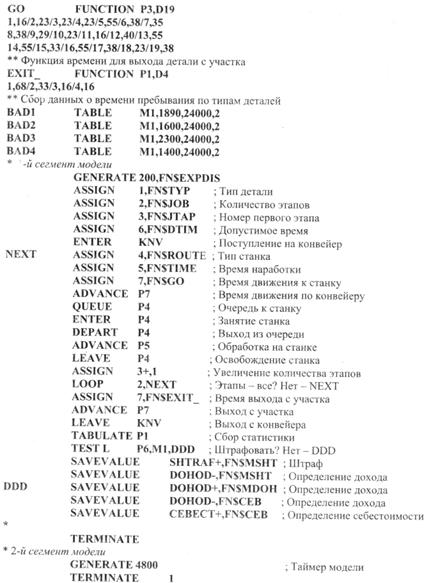

Чтобы проверить гипотезу В, необходимо ввести в программу накопители и перейти от одноканальных устройств (блоки SEIZE и RELEASE) к МКУ (блоки ENTER и LEAVE). Вместительность накопителя (оператор STORAGE) задать в описательной части модели. Исходные данные для проверки гипотезы В приведены в табл. 10.4.

Таблица 10.4

| Количество однотипных станков | Увеличение себестоимости детали, изготовленной на станке, % | |||

| Сверлильном | Токарном | Фрезерном | Шлифовальном | |

Гипотеза C. Предположим, что если упорядочить работы перед станком по уменьшению отношения величины штрафа детали ко времени ее обработки на станке, то уменьшается суммарный штраф за нарушения допустимых сроков обработки деталей.

Для проверки этой гипотезы необходимо ввести в модель новую переменную (FVARIABLE) для вычисления отношения величины штрафа для данного вида детали ко времени обработки, то есть ввести функцию штрафов c именем FINE, в зависимости от типа детали, и вычислить величину

VARIABLE FN$FINE/P$5#100

Эту переменную необходимо использовать для задания приоритета (блок PRIORITY) перед захватом станка после метки NEXT в программе.

Гипотезы А, В, C можно использовать одновременно.

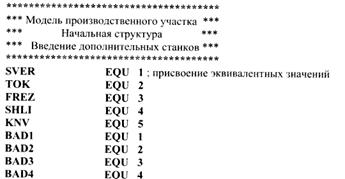

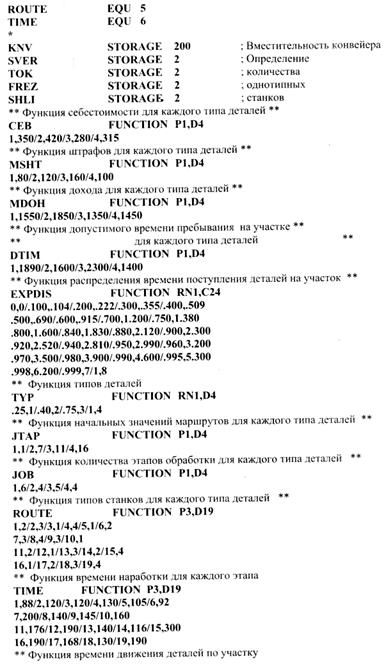

C помощью моделирования необходимо проверить гипотезы, выбрать наилучший вариант усовершенствования технологического участка, описав стратегию выбора этого варианта, и вычислить доход. Вот программа:

За один эксперимент c моделью невозможно определить оптимальную структуру производственного участка. Эта процедура неминуемо оказывается итеративной и требует генерации и проверки множества гипотез. Для каждой гипотезы следует провести несколько экспериментов c моделью, чтобы получить результаты c нужной точностью.

Перед проведением экспериментов множество гипотез упорядочивают по величине увеличения материальных затрат на внедрение гипотезы. Для данного примера упорядоченный список гипотез такой: начальная структура участка; введение нового режима работы оборудования; введение приоритетов в очередях к станкам всех типов; введение приоритетов и нового режима работы; введение новых дополнительных станков. Наилучшую гипотезу следует выбирать c учетом того, что загрузка оборудования не должна превышать критического значения 75-85%.

Если коэффициенты загрузки станков превышают критическое значение, то нужно ввести дополнительные станки этого типа. Если введенные станки будут загружены на 60-70%, то это является условием быстрой окупаемости.

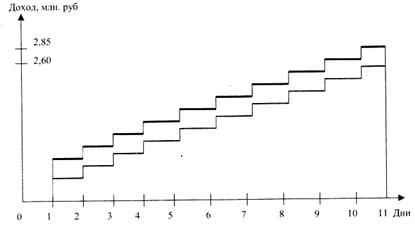

В результате решения данной задачи наилучшей оказалась гипотеза перехода на новый режим работы оборудования производственного участка и введение приоритетов при обработке деталей на станках. На рис. 10.2 показаны приблизительные графики величин доходов для начальной структуры участка и для улучшенной структуры при моделировании 11 дней работы участка. В табл. 10.5 приведены варианты задач, которые можно использовать для выполнения самостоятельных работ c учетом приведенной программы.

Рис. 10.1

При выполнении самостоятельной работы c приведенной программой необходимо дать ответы на следующие вопросы:

1. Какие изменения надо внести в модель для производственного участка, чтобы задать новые типы деталей c заданными маршрутами их движения?

2. Какие изменения надо внести в модель для производственного участка, чтобы задать новый станок – строгальный?

3. Предложите новые гипотезы относительно улучшения технологического процесса на участке.

Таблица 10.5

| Вариант | Средний интервал времени между поступлениями работ на участок, мин | Разделение работ по типам, % | |||

| первому | второму | третьему | четвертому | ||

| 7 | |||||

10.2. Моделирование технологического процесса ремонта и замены оборудования

Рассмотрим пример построения модели средствами ISS 2000, (см. параграф 8.8). В соответствии c целью исследования необходимо определить наилучший вариант технологического процесса ремонта и замены оборудования для обеспечения минимальной себестоимости производства. Варианты данных для моделирования приведены в табл. 10.6.

Таблица 10.6

| Вариант | L | Т | А1±В1 | А2+В2 | А3±В3 | Н | W | S | Q |

| 2±1 | 30±10 | 45±5 | 7,75 | ||||||

| 3±1 | 25±7 | 40+3 | 7,25 | ||||||

| |3±2 | 22±12 | 38±7 | 7,35 | ||||||

| 2+1 | 18±6 | 35±2 | 7,7 | ||||||

| 3±2 | 25±7 | 47±4 | 7,05 | ||||||

| 3±1 | 33+5 | 48+3 | 8,0 | ||||||

| 2±1 | 31±8 | 40±3 | 7,55 | ||||||

| 4+2 | 24±6 | 37±5 | 7,45 | ||||||

| 2±1 | 28±7 | 40±5 | 7,35 | ||||||

| 3±1 | 20+10 | 51±8 | 7,45 | ||||||

| 3±2 | 27+4 | 43+6 | 7,15 | ||||||

| 4±2 | 23±5 | 40+4 | 360" | 7,5 | |||||

| 2±1 | 31+6 | 41±5 | 7,55 | ||||||

| 3±1 | 33±4 | 39+4 | 7,65 | ||||||

| 3±2 | 30+8 | 50±5 | 7,55 | ||||||

| 12+1 | 26±7 | 41+5 | 7,45 | ||||||

| 4±2 | 25±8 | 43±5 | 7,35 | ||||||

| 3±1 | 24±7 | 47+5 | 7,25 | ||||||

| 2+1 | 31±1 | 44±5 | 7,5 | ||||||

| 3±1 | 22±8 | 48±7 | 7,75 | ||||||

| 4±2 | 30±5 | 50±3 | 7,55 | ||||||

| 3+1 | 33±6 | 43±5 | 7,65 | ||||||

| 2±1 | 24+7 | 42±6 | 7,45 | ||||||

| 3+2 | 28±4 | 41±3 | 7,3 | ||||||

| 2±1 | 22+4 | 40+6 | 7,35 | ||||||

| 3±2 | 31±10 | 38±9 | 8,05 | ||||||

| 2±1 | 28±9 | 45+8 | 7,75 | ||||||

| 3+2 | 35+6 | 40+10 | 7,85 | ||||||

| 2±1 | 30±9 | 35±6 | 8,1 | ||||||

| 2±1 | 28±5 | 36±8 | 7,9 | ||||||

| 3±1 | 22±8 | 45±3 | 8,0 | ||||||

| 2±1 | 30±5 | 50±6 | 9,5 | ||||||

| 3±2 | 33±6 | 55±9 | 7,5 |

Имитационная модель в виде стохастической сети CMO построена средствами ИСИМ. Последовательность действий для организации поиска наилучшего варианта технологического процесса:

– рассчитать среднее время ремонта етанков R c помощью операционного анализа сетей CMO;

– сформулировать гипотезу о потенциально узком месте системы и определить его;

– описать стратегию поиска решения задачи, определить необходимое количество арендованных станков и ремонтников для проведения моделирования;

– разработать программу проведения экспериментов, предварительно определив количество прогонов модели для каждой комбинации «количество рабочих – количество станков» c записью стоимости затрат в матрицу результата.

Используя процедуру ANOVA, провести анализ результатов моделирования и сделать выводы относительно наилучшего варианта технологического процесса ремонта и замены оборудования.

Стратегия поиска решения задачи. Для поиска наилучшего решения воспользуемся методом структурной оптимизации [16, 17]. Модель используется для оценки сочетания «нанимать – арендовать», которая минимизировала бы средние дневные затраты на производство.

При фиксированном количестве нанятых рабочих в мастерских средние дневные затраты будут изменяться в зависимости от количества арендованных станков. Эта зависимость имеет вид вогнутой вниз кривой. Аналогично при заданном количестве арендованных станков влияние количества нанятых рабочих на дневные затраты имеет тот же вид. Если вообразить рассматриваемую ситуацию в трехмерном пространстве: количество арендованных станков – количество рабочих – дневные затраты, то можно предположить, что поверхность дневных затрат будет также вогнутой вниз поверхностью и будет иметь одну точку минимума. Таким образом, поиск сочетания «количество нанятых – количество арендованных» является поиском этой точки.

Сравним между собою почасовую заработную плату рабочих W(m1+m2+m3), почасовую стоимость аренды одного станка S и убытки из-за нехватки одного станка Q ·H. Последний показатель значительно превышает два других. Это означает, что оптимальное соотношение надо искать среди тех значений, которые обуславливают минимальные затраты из-за простоев станков.

Рассмотрим «идеальную» систему, в которой станок, вышедший из строя, никогда не простаивает перед тем, как рабочий начнет ремонт. Найдем нижнюю оценку необходимого количества ремонтников. Каждый станок имеет средний цикл T+R часов, который состоит из фазы работы (среднее время работы до выхода из строя T) и фазы ремонта (среднее время ремонта R).

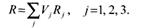

Минимальное среднее время ремонта станков можно определить c помощью операционного анализа по коэффициентам посещаемости узлов сети Vj CMO, которая моделирует мастерскую, и среднего времени ремонта на каждом рабочем месте Rj.

В соответствии c формулой (2.6): V1 =1, V2 = q12 =0,25, V3 =g13 =0,75.

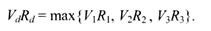

Пропускная способность мастерской определяется узким местом, то есть местом, где коэффициент загрузки ремонтников Uj приближается к единице. Потенциально узкое место определяют по формуле

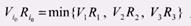

Необходимо сбалансировать систему, то есть добиться приблизительного равенства средних времен ремонта, поскольку время ремонта станков полностью определяется узким местом. Это можно сделать за счет увеличения количества ремонтников на рабочих местах c i ≠ i0, где i0 – номер наименее загруженного рабочего места, которое определяется по формуле:

Приблизительное равенство средних значений времени ремонтов приводит к выполнению равенства

где  = 1.

= 1.

Таким образом, пропускная способность мастерской будет сбалансирована, если коэффициенты загрузки рабочих мест в мастерской будут между собой приблизительно равными. Тогда коэффициент использования станков в такой идеальной системе

По условиям задачи имеем L собственных станков. Для того, чтобы исключить затраты вследствие снижения объема производства, общее количество станков, которое используется в системе, должно равняться

где выражение ] x [означает операцию округления Х до ближайшего целого c избытком.

Пусть

Тогда при L работающих станках Lr. станков должно находиться в резерве. Однако, учитывая случайность времени отказа и времени ремонта, станки могут простаивать в тех местах, где потенциально возможно ожидание. Таким образом, учитывая заданный критерий затрат, необходимо арендовать больше, чем Lr станков.

Схема алгоритма поиска. Наилучшую комбинацию «количество арендованных станков Lr - количество рабочих m1 + m2 + m3» можно найти таким образом:

1. Считаем, что элементы комбинации «количество арендованных станков Lr – количество рабочих m1 + m2 + m3» определяются соотношениями (10.1) и (10.2).

2. Проводим серию экспериментов для комбинаций «количество арендованных станков Lr – количество рабочих m1 + m2 + m3». После каждого прогона сохраняем в соответствующей матрице результатов коэффициенты загрузки Uj, (j = 0, 1, 2, 3) и величину затрат на производство.

3. После проведения экспериментов данные, полученные в серии прогонов после выполнения процедуры ANOVA, заносим в табл. 10.7. Приближение значения коэффициента загрузки станков k0 к единице свидетельствует о том, что станки быстро возвращаются в рабочее состояние, то есть не простаивают, что свидетельствует о достаточном количестве отремонтированных и (или) арендованных станков.

Таблица 10.7

| Комбинации | Количество ремонтников | Количество станков Lr | Средние значения коэффициентов загрузки | Среднее значение стоимости производства | |||||

| т1 | M2 | т3 | U0 | U1 | U2 | U3 | |||

4. По результатам моделирования определяем узкое место системы. Выдвигаем гипотезу об увеличении количества ремонтников в этом узле (увеличиваемое значение может быть больше единицы). Если же узких мест нет, увеличивается количество станков Lr и для новой комбинации «количество арендованных станков ir – количество рабочих т1+т2+т3» возвращаемся к п. 2.

5. Прекращаем моделирование, если никакие изменения значений Lr, m1, т2, тз не приводят к уменьшению среднего значения стоимости производства. Комбинация «количество арендованных станков Lr – количество рабочих m1 + m2 + m3», которой отвечает наименьшее среднее значение затрат на производство, является решением задачи.

По результатам процедуры ANOVA делаем вывод о значимости расхождений полученных результатов, приводим значения критерия Фишера для наилучшего решения, анализируем построенный доверительный интервал.

Если получено несколько значений, близких к оптимальному значению функции затрат на производство, и эта функция пологая, необходимо увеличить количество прогонов в сериях соответствующих комбинаций «Lr - m1 + m2 + m3», А потом для них выполнить процедуру ANOVA.

Приведенный алгоритм может быть реализован c помощью пользовательского эксперимента.

ПРИЛОЖЕНИЕ

2015-08-21

2015-08-21 1260

1260