Стали и упрочняющая термическая обработка типовых деталей машин

| Детали | Рекомендуемая сталь[1] | Твердость, HRC | ||||

| Улучшение (полная закалка + высокий отпуск) | ||||||

| Разные крепежные детали: болты, гайки, втулки | 35, 45 | 20…30 | ||||

| Валы карданные, шатуны, ступицы | 45, 40Х | 20…24 | ||||

| Оси, валы, штоки, валы и роторы паровых турбин, валы экскаваторов | 45Х, 38ХН3МФА, 36Х2Н2МФА | 22…26 29…33 | ||||

| Шатуны, валы, тяги, полумуфты, ступицы и другие детали автомобиля | 45Х, 40ХН, 40ХН2МА, 20ХГТР | 24…29 | ||||

| Детали металлорежущих станков: валы, штоки, рейки | 40Х, 50Х, 40ХФА | 21…29 | ||||

| Закалка и средний отпуск | ||||||

| Пружины насосов, карбюраторов, прицепов | 60, 65Г, 70Г, 55С2 | 38…48 | ||||

| Пружины в коррозионной среде и при повышенных температурах | 30Х13, 40Х13, 12Х17Н2 | 40…50 | ||||

| Закалка и низкий отпуск | ||||||

| Детали подшипников: шарики, кольца, ролики | ШХ4, ШХ15СГ | 62…66 | ||||

| Крепежные детали: болты, шпильки, гайки и др. | 35, 45, 40Х, 35ХМ, 40ХФА, 30ХГСА, 50ХН | 40…50 | ||||

| Цементация, нитроцементация | ||||||

| Детали металлорежущих станков: шпиндель, червяки делительных пар и передач, кулачки | 18ХГТ, 18ХГТ, 12ХН3А, 20Х | 58…62 58…62 58…62 | ||||

| Детали двигателя автомобиля: червяки, шестерни, шаровые пальцы, шестерни ведущих мостов | 20, 15ХГН2ТА, 20ХГН2ТА, 12Х2Н4А | 56…62 58…63 | ||||

| Поверхностная закалка при индукционном нагреве | ||||||

| Детали металлорежущих станков: валы, зубчатые колеса, шпиндели, кулачки | 45, 40Х | 48…56 | ||||

| Детали автомобиля: коленчатый вал двигателя, распределительный вал, шаровые пальцы, полуось заднего моста | 45, 50Г, 45, 55, 40Х | 52…62 58…62 | ||||

Инструментальные стали и упрочняющая термическая обработка

| Тепло- Стойкость | Инструмент | Рекомендуемая сталь | Твер-дость, HRC |

| Нетеплостойкие (ГОСТ 1435 – 74) | Неглубокой прокаливаемости углеродистые и легированные | ||

| Закалка и низкий отпуск | |||

| Инструмент небольшого сечения и простой формы: слесарный и деревообрабатывающий | У7, У7А, У8, У8А, У9, У9А, У10, У10А, У11, У11А, У12, У12А, У13, У13А, 8ХФ, 9ХФ, 11ХФ, 13Х, ХВГ, ХВ4, В2Ф | HRC 57…67 | |

| Повышенной прокаливаемости легированные | |||

| Закалка и низкий отпуск | |||

| Режущий инструмент (метчики, плашки, развертки, фрезы и т. д.); штамповый инструмент (пробойники, вырубные штампы и т. д.) | 9Х1, Х, 12Х1, 9ХС, ХГС, 9ХВГ, ХВСГФ, 9Г2Ф | HRC 61…65 | |

| Повышенной ударной вязкости | |||

| Закалка и средний отпуск | |||

| Ударный инструмент: зубила, вырубные, обрезные и чеканочные штампы, рубильные ножи, штемпели, прошивочный и деревообрабатывающий инструмент | 4ХС, 6ХС, 5ХВ2СФ, 6ХВ2С, 6ХВГ, 6Х3МФС | HRC 46…50 | |

| Полутеплостойкие (ГОСТ 5950 – 73) | Штамповые стали холодного деформирования | ||

| Высокотемпературная закалка (1050–1100 °С) и низкий отпуск | |||

| Вырубные штампы повышенной точности и сложной конфигурации, крупногабаритные чеканочные, калибровочные, высадочные и накатные инструменты. Матрицы и пуансоны холодного прессования | Х12, Х12Ф1, Х12МФ, Х12ВМФ, Х12Ф4М, Х6ВФ (9Х5ВФ), Х6Ф4М, 8Х6НФТ | HRC 56…63 | |

| Полутеплостойкие (ГОСТ 5950 – 73) | Штамповые стали горячего деформирования | ||

| Умеренной теплостойкости и повышенной вязкости | |||

| Закалка и средний отпуск (480–610 °С) | |||

| Штамповые инструменты, работающие при ударных нагрузках с нагревом до 500…550 °С | 5ХНМ, 5ХНВ, 5ХГМ, 4ХМФС, 4Х3ВМФ, 5Х2МНФ | HRC 40…50 | |

| Повышенной теплостойкости и повышенной вязкости | |||

| Высокотемпературная закалка и средний отпуск (530–670 °С) | |||

| Средненагруженный инструмент, работающий с разогревом поверхности не выше 620…650 °С и средними удельными давлениями на рабочей поверхности | 4Х5В2ФС, 4Х4ВМФС, 4Х5МФС, 4Х5МФ1С, 4Х2В2МФС | HRC 40…50 | |

| Высокой теплостойкости | |||

| Высокотемпературная закалка и средний отпуск (580–680 °С) | |||

| Тяжелонагруженный штамповый инструмент, работающий при удельных давлениях и разогреве поверхности до 700-720 °С | 3Х3М3Ф, 3Х2В8Ф, 4Х2В5МФ, 2Х6В8М2К8, 5Х3В3МФС | HRC 42…56 | |

| Теплостойкие (ГОСТ 2893 – 89) | Высокотемпературная закалка и трехкратный отпуск при 550-560 °С | ||

| Металлорежущий инструмент (резцы, фрезы); чистовой и получистовой инструмент (фрезы, долбяки, зенкера) при обработке нелегированных и легированных конструкционных сталей | Р2АМ9К5, Р6М3, Р6М5, Р6М5Ф3, Р6М5К5, Р9, Р9К5, Р9М4К8, Р12, Р12Ф3, Р18, Р18К5Ф2, 11Р3АМ3Ф2 | HRC 62…66 |

Твердые сплавы и область их применения

| Группа ИСО | Марки (ГОСТ 3882-74) | Назначение |

| Р | Т30К4, Т15К6, Т4К8, ТТ20К9, Т5К10, ТТ10К8Б, Т5К12, ТТ7К12 | Для стальных отливок и материалов, при обработке которых образуется сливная стружка |

| М | ВК6-ОМ, ВК6М, ТТ8К, ТТ10К8Б, ВК10-ОМ, ВК10М, ВК8, ТТ7К12 | Для обработки труднообрабатываемых материалов |

| К | ВК3, ВК3М, ВК6М, ТТ8К, ВК6, ВК4, ВК15 | Для обработки легированных сталей и других сплавов |

Приложение 8

Механические свойства отливок из серых чугунов

| Марка чугуна | Временное сопротивление разрыву σв, МПа (кгс/мм2), не менее | Относительное удлинение δ, %, не менее | Твердость НВ |

| Серый чугун с пластинчатым графитом (ГОСТ 1412–85) | |||

| СЧ 10 | 100 (10) | ― | |

| СЧ 15 | 150 (15) | ― | |

| СЧ 20 | 200 (20) | ― | |

| СЧ 25 | 250 (25) | ― | |

| СЧ 30 | 300 (30) | ― | |

| СЧ 35 | 350 (35) | ― | |

| Высокопрочный чугун (ГОСТ 7293–85) | |||

| ВЧ 35 | 350 (35) | 140…170 | |

| ВЧ 40 | 400 (40) | 140…200 | |

| ВЧ 45 | 450 (45) | 160…220 | |

| ВЧ 50 | 500 (50) | 170…240 | |

| ВЧ 60 | 600 (60) | 190…280 | |

| ВЧ 70 | 700 (70) | 240…300 | |

| ВЧ 80 | 800 (80) | 250…330 | |

| ВЧ 100 | 1000 (100) | 270…360 | |

| Ковкий чугун (ГОСТ 1215–79) | |||

| КЧ 30-6 | 294 (30) | 100…163 | |

| КЧ 33-8 | 323 (33) | 100…163 | |

| КЧ 35-10 | 333 (35) | 100…163 | |

| КЧ 37-12 | 362 (37) | 110…163 | |

| КЧ 45-7 | 441 (45) | 150…207 | |

| КЧ 50-5 | 490 (50) | 170…230 | |

| КЧ 55-4 | 539 (55) | 192…241 | |

| КЧ 60-3 | 588 (60) | 200…269 | |

| КЧ 65-3 | 637 (60) | 212…269 | |

| КЧ 70-3 | 686 (70) | 241…285 | |

| КЧ 80-1,5 | 784 (80) | 1,5 | 270…326 |

Химический состав некоторых оловянных бронз

| Литейные оловянные бронзы (ГОСТ 613-79) | Деформируемые оловянные бронзы (ГОСТ 5017-74) | ||||||

| Марка сплава | Содержание элементов (остальное Cu), % | Марка сплава | Содержание элементов (остальное Cu), % | ||||

| Sn | Pb | Zn | Sn | Pb | Zn | ||

| БрО3Ц12С5 | 2,0–3,5 | 3,0–6,0 | 8,0–18,0 | БрОЦС4-4-4 | 3,0–5,0 | 3,5–4,5- | 3,0–5,0- |

| БрО5Ц5С5 | 4,0–6,0 | 4,0–6,0 | 4,0–6,0 | БрОЦ4-3 | 3,5–4,0 | – | 2,7–3,3 |

| БрО10Ц2 | 9,0–11,0 | – | 1,0–3,0 | БрОЦС4-4-2,5 | 3,0–5,0 | 1,5–3,5 | 3,0–5,0 |

Приложение 10

Химический состав некоторых латуней

| Деформируемые латуни (ГОСТ 15527-70) | Литейные латуни (ГОСТ 17711-93) | ||||

| Марка сплава | Содержание элементов (остальное Zn), % | Марка сплава | Содержание элементов (остальное Zn), % | ||

| Cu | прочие | Cu | прочие | ||

| Л90 | 88-91 | - | ЛЦ40Мц3Ж | 53-58 | 0,5-1,5 Fe 3-4 Mn |

| Л63 | 62-65 | - | ЛЦ38Мц2С2 | 57-60 | 1,5-2,5 Pb 1,5-2,5 Mn |

| ЛО70-1 | 69-71 | 1,0-1,5 Sn | ЛЦ40С | 57-61 | 0,8-2,0 Pb |

| ЛА77-2 | 76-79 | 1,7-2,5 Al | ЛЦ30А3 | 66-68 | 2-3 Al |

| ЛК80-3 | 79-81 | 2,5-4,0 Si | ЛЦ16К4 | 78-81 | 3,0-4,5 Si |

| ЛАН59-3-2 | 57-60 | 2,5-3,5 Al 2-3 Ni | ЛЦ14К3С3 | 77-81 | 2-4 Pb 2,5-4,5 Si |

Приложение 11

Химический состав некоторых безоловянных бронз

| Деформируемые безоловянные бронзы (ГОСТ 18175-78) | Литейные безоловянные бронзы (ГОСТ 493-79) | ||

| Марка сплава | Содержание элементов (остальное Cu), % | Марка сплава | Содержание элементов (остальное Cu), % |

| БрА5 | 4-6Al | БрА10Ж3Мц2 | 9-11Al; 2-4Fe; 1-3Mn |

| БрАЖ9-4 | 8-10Al; 2-4Fe | БрА10Ж4Н4 | 9,5-11,0Al; 3,5-5,5Fe; 3,5-5,5Ni |

| БрБ2 | 1,8-2,1Be; 0,2-0,5Ni | БрА11Ж6Н6 | 10,5-11,5Al; 5,0-6,5Fe; 5,0-6,5Ni |

| БрКМц3-1 | 2,75-3,50Si; 1,0-1,5Mn | БрС30 | 27,0-31Pb |

| БрКН1-3 | 0,6-1,1Si; 2,4-3,4Ni; 0,1-0,4Mn | БрА9Ж3Л | 8,0-10,5Al; 2,0-4,0Fe |

Приложение 12

Классификация алюминиевых сплавов

| Технология получения и обработки | Основные характеристики группы сплавов | Основные химические элементы и компоненты сплавов | Примеры сплавов |

| Деформируемые (ГОСТ 4784 – 97) | Коррозионно–стойкие, повышенной пластичности | Al–Mn | AMц |

| Al–Mg | АМг6 | ||

| Al–Mg–Si | АВ, АД31, АД33 | ||

| Пластичные при комнатной температуре | Al–Сu–Mg | Д18, В65 | |

| Среднепрочные | Al–Сu–Mg | Д1, Д16 | |

| Высокопрочные | Al–Zn–Mg–Сu | В95, В96Ц1 | |

| Малой плотности, высокомодульные | Al–Mg–Li–Zr | ||

| Ковочные, пластичные при повышенной температуре | Al–Mg–Si–Сu | АК6, АК8 | |

| Жаропрочные | Al– Сu–Mg– Fe–Ni | АК4-1 | |

| Al– Сu–Mn | Д20, 1201 |

| Продолжении прил. 12 | |||

| Спеченные | Жаропрочные | Al– Сu–Mg– Al2O3 | СПАК-4 |

| Al–Cr–Zr | |||

| Высокомодульные с пониженной плотностью | Al–Mg–Li–Zr | ||

| Сплавы с низким коэффициентом линейного расширения | Al–Si–Ni | САС1-50 | |

| Al–Si–Fe | САС-2 | ||

| Высокопрочные | Al–Zn–Mg– Сu | ПВ90 | |

| Литейные (ГОСТ 1583 - 93) | Герметичные | Al–Si | АК12 (АЛ2) |

| Al–Si–Mg | АК9ч (АЛ4), АК7ч (АЛ9), АК8л (АЛ34) | ||

| Al–Si–Сu–Mg | АК8М (АЛ32) | ||

| Высокопрочные и жаропрочные | Al–Сu–Mn | АМ5 (АЛ19) | |

| Al–Сu–Mn–Cd | АМ4, 5Кд (ВАЛ10) | ||

| Al–Si–Сu–Mg | АК5М (АЛ5) | ||

| Коррозионно-стойкие | Al–Mg | АМг5Мц (АЛ28) | |

| AlZn–Mg | АЦ4Мг (АЛ24) | ||

| Композиционные | Волокнистые: армированные борным волокном | АД-1– Б.В. АД33– Б.В. | ВКА-1 ВКА-2 |

| Сплавы, армированные стальной проволокой | Матрица: АД1, АВ; проволока 18Х15Н5АМ3 | КАС-1, КАС-1А |

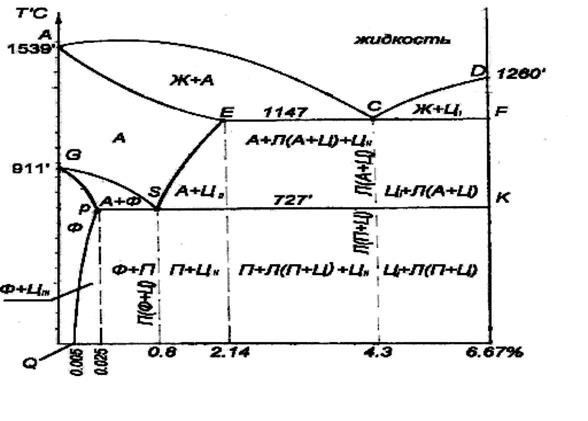

Диаграмма состояния железо-цементит

Приложение 2

|

|

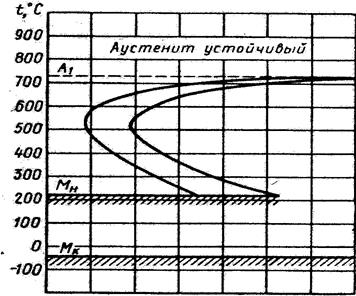

Диаграмма изотермического превращения аустенита

эвтектоидной стали У8, схема структур и примерная твердость

[1] ГОСТ 1050 – 88; ГОСТ 4543 – 88; ГОСТ 14959 – 79; ГОСТ 801 – 78; ГОСТ 5632 – 72.

2015-09-07

2015-09-07 1491

1491