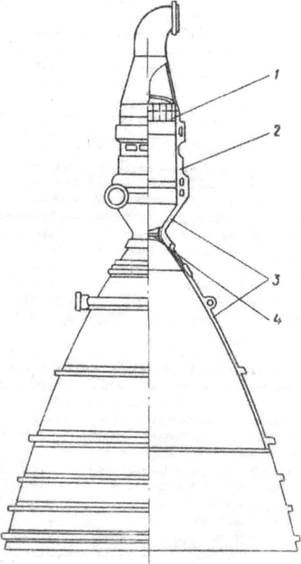

Конструкции камер весьма разнообразны и различаются конст-руктивными формами отдельных блоков и их устройством, применяемыми материалами и технологией изготовления. В результате накопленного опыта создания высокоэффективных современных двигателей сложились оптимальные формы камер (рисунок 2), состоящих из плоской смесительной головки 1, цилиндрической камеры сгорания 2 и профилированного сопла Лаваля.

Рисунок 2 - Конструкция камеры ЖРД

1 - плоская смесительная головка; 2 - цилиндрическая камера сгорания; 3 - сопло Лаваля; 4 - заглушка в критическом сечении камеры (эксплуатационный элемент)

Смесительная головка должна обеспечить требуемое массовое соотношение окислителя и горючего, подаваемых в камеру, надежную герметизацию полостей разнородных компонентов, прочность и жесткость конструкции при ее минимальной массе. Конструкция смесительной головки может иметь различные варианты, которые зависят от типа компонентов, их агрегатного состояния (жидкие или газообразные) и способа изготовления элементов головки

| Окислитель из насоса |

горючее из каналов охлаждения корпуса

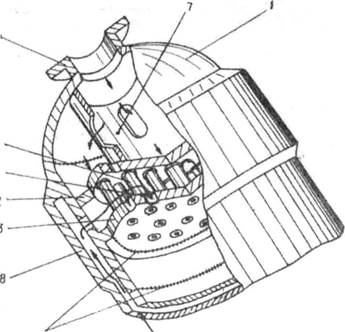

Рисунок 3 – Смесительная головка ЖРД без дожигания

1 – наружное днище; 2 - среднее днище; 3-внутреннее днище; 4,5 - форсунки окислителя и горючего;6 – патрубок подвода окислителя;7 – цилиндрическая проставка;8 – силовое кольцо

На рисунке 3 показана типовая конструктивная схема смесительной головки двигателя без дожигания с однокомпонентными жидкостными форсунками. Головка состоит из трех днищ: наружного 1,среднего 2 и внутреннего 3, соединенных с помощью сварки. Днища 1 и 2 образуют полость окислителя, а днища 2 и 3 - полость горючего. В полости окислителя и горючего установлены форсунки 4 и 5. Горючее поступает в смесительную головку из каналов охлаждения корпуса камеры, а окислитель - через патрубок 6. Из полостей смесительной головки компоненты через форсунки 4 и 5 подаются в камеру сгорания, где смешиваются и сгорают. В настоящее время существуют два основных типа форсунок: струйные и центробежные. Струйные форсунки представляют собой стаканчики с выполненными в днище одним или несколькими отверстиями (рисунки 4 - 6). Жидкий или газообразный компонент движется в канале такой форсунки поступательно,

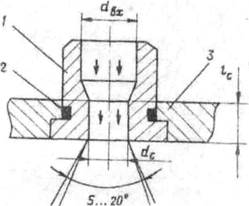

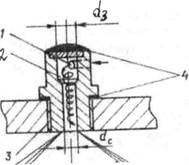

Рисунок 4 - Струйная односопловая однокомпонентная форсунка

1- корпус; 2- пайка; 3 - днище; dвх - диаметр входа; dс - диаметр сопла;

lc - длина сопла

параллельно продольной оси форсунки или под некоторым углом к ней(рисунок 4). Выходя из форсунки (выходное сечение форсунки называется соплом), компонент распадается на мелкие капли, образуя конус с углом 5 - 20° у вершины.

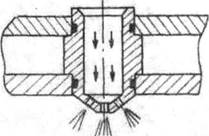

В центробежную форсунку (рисунок 7) компонент поступает через тан-

генциальные отверстия 1. В канале форсунки 2 компонент участвует во вращательном и поступательном движении и на входе из сопла образует жидкостный или газовый зонтик с углом у вершины до 80°.

В камере могут применяться форсунки различных типов и характеристик. Их подбирают, рассчитывают и размещают таким образом,

Рисунок 5 - Струйная многосопловая однокомпонентная форсунка

чтобы обеспечить требуемыйрасход и соотношение компонентов по сечению камеры. Существует несколько способов размещения форсунок в днищах смесительной головки (рисунок 8 - 9): шахматный, по концентрическим окружностям и др. На камерах с плоскими днищами и одноком-

вход жидкого компонента

Рисунок 6 – Струйная односопловая двухкомпонентная форсунка

dвх – угол входа входных отверстий жидкого компонента

Рисунок 7 – Центробежная однокомпонентная форсунка

1 – тангенциальное входное отверстие; 2 – камера закрутки; 3 – резьбовое соединение; 4 – пайка; dз- диаметр камеры закрутки

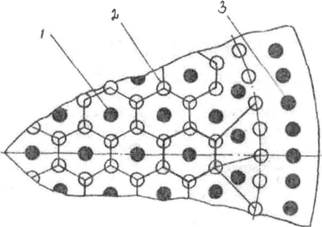

Рисунок 8 - Сотовая схема размещения форсунок:

1 - форсунка горючего; 2 - форсунка окислителя; 3 - форсунка горючего пристеночного слоя

понентными форсунками преимущественное применение получили шахматная и сотовая схемы. Предпочтение отдается сотовой схеме, у которой на расход одной форсунки горючего приходится расход двух форсунок окислителя. Это позволяет легче обеспечить соотношения компонентов примерно равные двум и более и повысить равномерность распределения топлива по сечению камеры. Двухкомпонентные форсунки могут располагаться в любом порядка, который обеспечивает качественный распыл

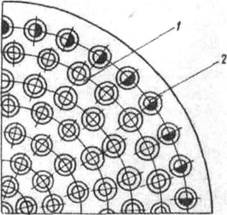

Рисунок 9 - Расположение форсунок по концентрическим окружностям

1 - двухкомпонентная основная форсунка; 2 - форсунка горючего пристеночного слоя

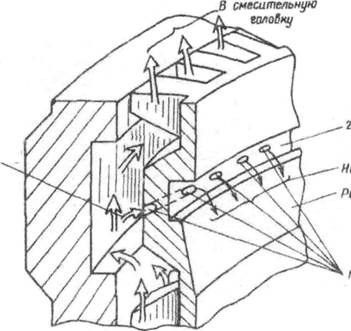

Рисунок 10 - Смесительная головка ЖРД с дожиганием

1 – газовод; 2 – спрямляющая решетка; 3 – форсунки; 4 – среднее днище;

5 – внутреннее (огневое)днище

и распределение топлива по сечению камеры. Обычно такие форсунки располагаются по концентрическим окружностям.

Для того, чтобы защитить стенки камеры от высокотемпературного газа, по внешнему контуру смесительной головки размещаются один-два ряда форсунок, которые обеспечивают тонкую газовую пленку (слой) с избытком горючего. Эта пленка покрывает внутреннюю поверхность камеры и ослабляет тепловой поток от газа в стенку.

Аналогичным образом защищается от тепловых потоков внутреннее днище. Для этого применяются центробежные форсунки горючего с большим углом распыла.

Форсунки крепятся в отверстиях днища с помощью пайки, которая обеспечивает герметичность места крепления, и развальцовки или резьбы, которые обеспечивают прочность крепления.

Отличительной конструктивной особенностью смесительной головки камеры двигателя с дожиганием (рисунок 10) является наличие газовода 1, подводящего газообразный компонент в головку. Так как газовод имеет, как правило, криволинейную форму, то параметры газа (давление и скорость) различны по сечению потока и перед форсунками применяют спрямляющую решетку 2. Спрямляющая решетка представляет собой пластину (плоскую, вогнутую или выпуклую) с отверстиями. Газ на решетке тормозится, а затем, проходя через отверстия, поступает к форсункам 3 смесительной головки с одинаковым по сечению головки давлением.

Прочность и жесткость смесительной головки достигается выбором соответствующего материала конструкции, геометрических размеров узлов и постановкой ряда подкрепляющих элементов - силового кольца 8 и цилиндрической проставки 7 (рисунок 3), форсунки, установленные в днищах головки, соединяют внутреннее и среднее днище в единый узел и также увеливают жесткость смесительной головки. Все элементы головки, за исключением форсунок, соединяются с помощью сварки.

Корпус камеры состоит из камеры сгорания и сопла Лаваля. Камеру сгорания (цилиндрическую часть камеры) и сужающуюся часть сопла с критическим сечением выполняют единым технологическим блоком. Сверхзвуковая часть сопла может иметь несколько блоков. Корпус камеры выполняют двустенным для того, чтобы организовать между стенками течение охлаждающего компонента.

Существуют двигатели, у которых камеры имеют простые по конструкции одностенные корпуса. Для этих камер характерны малая продолжительность работы и невысокий тепловой режим. Однако подобные конструкции характерны для вспомогательных двигателей малой и микротяги, которые в основном применяются на космических аппаратах. Что касается двигателей ракет-носителей, то их камеры являются в значительной мере нагретыми и для их надежной работы требуется система охлаждения.

Система охлаждения включает в себя регенеративное проточное охлаждение в сочетании с завесным. Кроме того, на внутреннюю поверхность стенки камеры наносится теплозащитнее покрытие из тугоплавкого сплава или тугоплавких окислов металла.

Работа регенеративного охлаждения основана на том, что жидкость, протекая по каналам между стенками камеры, омывает горячую (внутреннюю) стенку, забирает от нее часть тепла, охлаждает стенки, при этом сама нагревается. Отобранное охлаждающей жидкостью тепло вместе с ней поступает в камеру сгорания и участвует в процессе преобразования энергии. Происходит регенерация, т.е. возвращение продуктам сгорания в камере отобранной части тепла с одновременным охлаждением горячей стенки камеры.

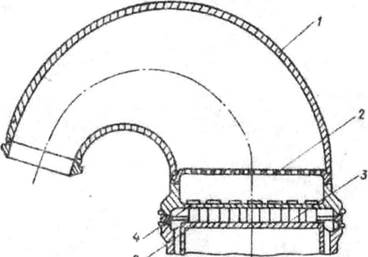

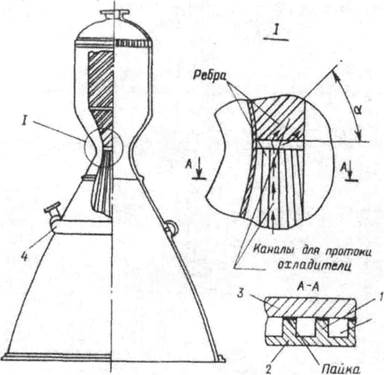

Для того, чтобы организовать каналы для протока охлаждающего компонента, на внутренней оболочке (стенке) камеры выфрезерованы (рисунок 11) ребра 1. По ребрам с помощью пайки внутренняя оболочка 2 соединяется с наружной оболочкой (рубашкой) камеры 3, а в корпусе образуются каналы охлаждения. Они, как правило, направлены вдоль образующей камеры. Если нужно снять со стенки больше тепла, т.е. удлинить путь охлаждающему потоку, ребра делаются наклонными (винтовыми). Охлаждающий компонент подводятся от насоса к каналам системы охлаждения по трубопроводу через коллектор 4. Коллектор стараются расположить поближе к самому горячему участку камеры, которым является самое узкое место - критическое сечение. Такое размещение коллектора обеспечивает подачу более холодного компонента для охлаждения критического сечения камеры. От коллектора поток охладителя разделяется (рисунок 12); часть идет в сторону критического сечения, часть - к срезу сопла. На срезе сопла происходит разворот охладителя в обратном направлении. Для разворота потока на срезе сопла выполнен специальный коллектор. Прямой и обратный потоки сливаются в единый поток, который направляется в смесительную головку, а затем в камеру. Если проточного охлаждения оказывается недостаточно для обеспечения требуемой температуры стенок камеры, то дополнительно используют пленочное завесное охлаждение.

Рисунок 11 – Конструкция каналов охлаждения камеры

1 – ребра; 2 – внутренняя (огневая) оболочка камеры; 4 – коллектор

подвода охладителя; - угол наклона (навивки) каналов охлаждения

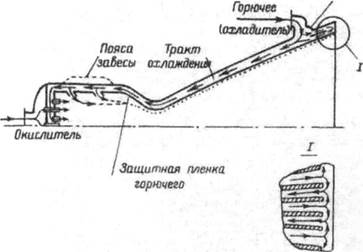

Для его организации на камере выполняют пояса завесы. Один из типовых вариантов пояса завесы показан на рисунке 13.

Рисунок 12 - Типовая схема охлаждения камеры

Жидкость из зарубашечного пространства поступает через тангенциальные отверстия 1 в щель 2, из которой, вытекая струйками в камеру, она образуем пленку и силами давления газов, а также центробежными силами от за-

Рисунок 13 – Пояс пленочной завесы

1 – тангенциальные отверстия ввода охладителя в камеру; 2 – кольцевая щель

крутки потока в отверстиях прижимается к поверхности огневой стенки. Для образования устойчивой пленки на выходе из кольцевой щели выполняется скос, который называется реданом.

Теплоизоляционное покрытие наносится на наиболее нагретые поверхности огневой стенки камеры. Это, как правило, камера сгорания и участок критического сечения.

Для изготовления корпуса камеры и смесительной головки используются высокопрочные сплавы, которые должны быть теплостойкими, коррозионно- и кислотоупорными, должны быть пригодными к механической обработке (фрезеровке, токарной обработке, штамповке, вальцовке и т.д.), сварке и пайке. Этим требованиям отвечают хромоникелевые стали (Х18Н9Т, Х18Н12Т) и др.), сплавы на никелевой основе (ЭИ437А, Э1Т787 и др.), сплавы на титановой основе (ВТ1, ВТЗ и др.), а также тугоплавкие металлы: тантал, ванадий, вольфрам и др. Для огневой стенки камеры и днища смесительной головки также используются бронзовые сплавы, которые хорошо пропускают тепло в жидкость, т.е. имеют высокий коэффициент теплопроводности. К корпусу камеры в смесительной головке могут быть приварены узлы крепления двигателя к раме ракеты, а также узлы крепления других агрегатов и элементов ЖРД (см. рисунок 2).

2015-09-07

2015-09-07 1875

1875