Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений — расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят.

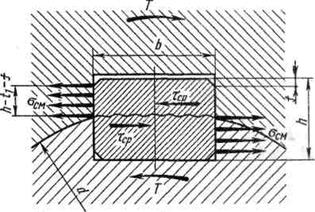

Соединения призматическими шпонками (рис. 7.1 и 7.5) проверяют по условию прочности на смятие:

,

,

Сила, передаваемая шпонкой, Ft = 2 . 103T/d. На смятие рассчитывают выступающую из вала часть шпонки.

|

Рис. 7.5. Расчетная схема соединения призматической шпонкой

Шпонка с величиной фаски f ≈ 0,06h имеет площадь смятия

,

,

следовательно,

где T - передаваемый момент, Н . м; d — диаметр вала, мм; h, t1, — высота шпонки и глубина паза на валу, мм; [σ]см —допускаемые напряжения смятия; lр —рабочая длина шпонки; для шпонок с плоскими торцами lр = l, со скругленными торцами lp = l - b.

В проектировочных расчетах после выбора размеров поперечного сечения b и h определяют расчетную (рабочую) длину lР шпонки.

Длину шпонки со скругленными торцами l=lp + b или с плоскими торцами /=/p назначают из стандартного ряда. Длину ступицы lст принимают на 8...10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом.

Соединения сегментными шпонками (см. рис. 4.2) проверяют на смятие:

,

,

где lp ≈ l- рабочая длина шпонки; (h-t ) — рабочая глубина в ступице.

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез.

Условие прочности на срез

,

,

где b — ширина шпонки; [τ]ср — допускаемое напряжение на срез шпонки (см. ниже).

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σср ≥ 600 Н/мм2 — чаще всего из сталей марок Ст6, 45, 50.

2015-09-06

2015-09-06 292

292