2.3.1. Наружный диаметр фрезы Dо [1, c.83-84; 2, c.97-98]

Цилиндрическая фреза (рис.1, а)

Минимальный наружный диаметр фрезы Doп из условия допустимого прогиба оправки

Doп = 0,2 B 0,26 t 0,09 Sz 0,06 Lo0,78 y -0,26,

где B – ширина фрезерования, мм;

t – глубина резания, мм;

Lo – расстояние между опорами оправки, мм;

y – допустимый прогиб оправки (0,2 мм при чистовом и 0,4 мм при

черновом фрезеровании).

Минимальный наружный диаметр фрезы Dон из условия возможности обработки (некасания)

Dон = d + 2(Lв + D),

где d = Dоп / 2,25 - диаметр оправки (расчетная величина d округляется до

ближайшего большего значения из стандартного ряда [ 5, с.360-361,

табл. 54];

LВ - лимитирующий габаритный размер технологической наладки (вы-

ступ на заготовке, элемент станочного приспособления и т.п.);

D - суммарная величина толщины простановочного кольца и зазора меж-

ду простановочным кольцом и заготовкой или элементом станочно-

го приспособления.

Наружный диаметр фрезы DО выбирают из условия

DО ³ Dон и Do ³ Dоп.

Дисковая трехсторонняя насадная фреза (рис. 1, б)

|

|

|

Dоп = 0,12 B0,25 t 0,09 Sz0,55 Lo0,75 y –0,25 + 2(D + t),

Dон = d + 2(Lв + D + t),

Do ³ Dон и Do ³ Dоп.

Концевая фреза (рис.1, в)

Минимальный наружный диаметр фрезы Dф из условия допустимого прогиба фрезы при обработке уступов и плоскостей

Dф = 0,4 B0,2 t 0,175 Sz 0,14 Zo0,2 Lк0,62 y –0,2,

где Lк - величина вылета фрезы относительно торца вспомогательного

инструмента (цангового патрона или оправки).

Do ³ Dф

Для предварительных расчетов (например, при определении числа зубьев фрезы по соответствующему ГОСТ – см. ниже) наружный диаметр Do концевой фрезы можно определять из условий рационального резания Do ³ 1,2 t и жесткости фрезы Do ³ 0,2 Lк.

Торцевая фреза (рис. 1, г)

При выборе наружного диаметра Do торцовой фрезы учитывают, что рациональные условия резания обеспечиваются при rмах ³ r,

|

Dor = Sz2 sin2j B2 / (Sz2 sin2j - rи2),

где j - главный угол в плане, град;

rи - радиус округления изношенного зуба фрезы; rи» 3r;

Do ³ Dor.

Рассчитанные наружные диаметры фрез округляются до ближайших больших размеров из стандартного ряда диаметров фрез, указанных в соответствующих ГОСТ.

2.3.2. Число зубьев ZО [1, c.84-85; 2, c.100-101; 3, с.327; 4, с.244-245 ]

ZО принимают по ГОСТ на соответствующий вид фрезы (см. прил. 1) для выбранного наружного диаметра фрезы. В ГОСТ указаны два значения числа зубьев для каждого наружного диаметра фрезы. При проектировании фрезы для черновой обработки выбирают меньшее число зубьев (фрезы с крупным зубом), для чистовой обработки - большее число зубьев (фрезы с нормальным или мелким зубом). После выбора числа зубьев Zо проводят оценку выполнения условия равномерности фрезерования:

|

|

|

Zo ≥ 360 x / y,

где y = arccos (1 - 2 t / DO) - угол контакта фрезы с заготовкой,

x ³ 2 - коэффициент равномерности фрезерования.

Проверяют возможность обработки по эффективной мощности привода главного движения станка Nэ при выбранном числе зубьев фрезы из условия Zо £ Zмах, где Zмах – максимально возможное число зубьев фрезы из условия полного использования эффективной мощности станка, определяемое по методике, приведенной в [ 1, c.85, 2, c.100-101 ]. Величину Nэ определяют по формуле

Nэ = N . h,

где N - мощность электродвигателя привода главного движения,

h = 0,75 - КПД станка.

При недостаточной мощности станка (Zо > Zмах) принимают Zо=Zмах.

Если уменьшение числа зубьев Zо нецелесообразно, то могут быть рассмотрены другие пути снижения мощности резания: уменьшение диаметра фрезы (без уменьшения Zо), уменьшение частоты вращения фрезы (скорости резания), подачи на зуб Sz или замена однопроходной обработки многопроходной.

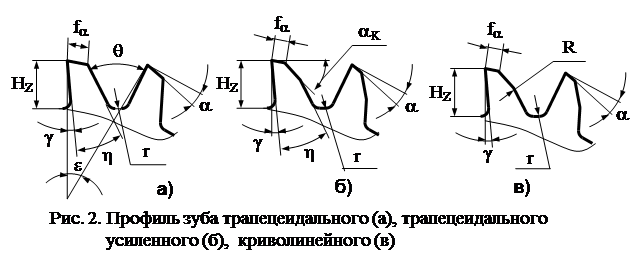

Для мелкозубых (чистовых) фрез применяется трапецеидальный профиль (рис. 2, а) с параметрами:

Угол тела зуба h = 47…520,

угол стружечной канавки q = h + e, где e = 3600 / ZО,

ширина задней поверхности fa = 0,5…2 мм,

радиус дна стружечной канавки r = 0,5…2 мм,

окружной шаг Рt = p DО / ZО, мм,

высота зуба HZ = 0.5…0,65 Рt, мм.

Для крупнозубых (черновых) фрез используется профиль трапецеидальный усиленный (рис. 2, б) или криволинейный (рис. 2, в).

HZ = 0,3…0,45 Рt, мм,

r = 0,4…0,75 HZ , мм,

R = 0,3…0,45 DО , мм,

aК = 20…300.

|

2.3.4. Параметры режущих лезвий [1, c.84-85; 2, c.102-103; 3, с.347-349; 4, с.247-251]:

- расположение и размеры режущих кромок - главной, вспомогательной, переходной;

- геометрия резания (j, j1, jП, g, a, a1, aП, fП, rП, l, w).

Следует учитывать, что при проектировании дисковой трехсторонней фрезы для черновой обработки целесообразно применять разнонаправленные зубья [2, с.101]. Это позволяет увеличить передние углы на боковых режущих кромках и за счет этого существенно повысить стойкость фрезы.

2.3.5. Направление винтовых стружечных канавок (концевые и цилиндрические фрезы) [2, c.101; 4, с.251]

- диаметр посадочного отверстия (насадные фрезы),

- диаметр цилиндрического хвостовика или номер и размеры конуса Морзе конического хвостовика (концевые фрезы),

- длина рабочей Lр и консольной Lк частей (концевые фрезы, см. рис. 1, в),

- длина (высота) фрезы.

2.4. Определение основных геометрических параметров фрез фасонных дисковых с затылованным зубом

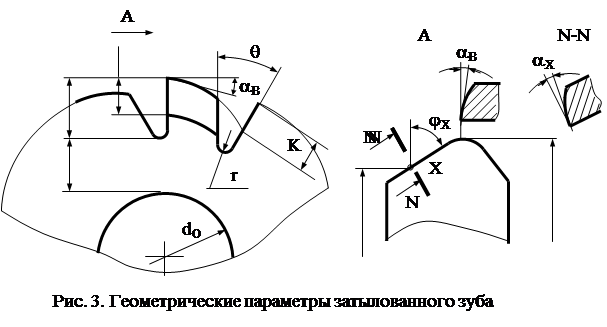

2.4.1. Диаметр посадочного отверстия [1, c.98; 2, с.106] (рис. 3)

dо = 5,28 t 0,48 B0,15.

2.4.2. Наружный диаметр Dо» 2,5 dо

Рассчитанные значения dо и Dо округляются до ближайших больших значений из стандартного ряда.

2.4.3. Форма и размеры профиля зуба задают исходя из формы и размеров обрабатываемого участка детали.

2.4.4. Число зубьев [1, c.98; 2, c.106-107]

Z0 = p D0 / (A h1),

где h1 = t + 1…3 мм - высота профиля зуба фрезы,

величина А = 1,8…2,5 для черновых, А = 1,3…1,8 для чистовых фрез.

2.4.5. Геометрические параметры режущего лезвия (рис. 3):

|

Величину переднего угла на вершине зуба принимают gв = 0о,

Выполняют проверку величины заднего угла aХ в наиболее неблагоприятной точке рабочего участка профиля, где этот угол будет минимальным. Должно выполняться условие: aN ³ 2о [ 1,c.96-97; 2, c.107; 4, c.284 ]. При невыполнении указанного условия для увеличения угла aХ увеличивают значение угла aв или применяют угловое затылование фрезы [ 1, с. 97-68 ].

|

|

|

2015-09-06

2015-09-06 1623

1623