ТЕХНОЛОГИЯ ЭЛЕКТРОМОНТАЖА ПРИБОРОВ

Для электрического соединения узлов между собой служат проводники, которые технологически выбираются по требуемым электрическим параметрам. Для соединения этих проводников с узлами используются в большинстве случаев электрические соединители и применяются методы контактирования, пригодные для электромонтажа, приборов.

Электромонтаж с помощью печатных плат

Преимущества печатных плат,. дают возможность применять их в качестве ответного электромонтажа в блоках и гибких печатных плат в приборе. Преимущества их следующие:

воспроизводимость электрических характеристик и прокладки проводов;

достижение минимальных длин соединений;

низкоомный подвод тока при применении плоских проводов;

применение методов группового контактирования;

сокращение объемов.

Для электромонтажа приборов применяют как жесткие, так и гибкие печатные платы. В то время как жесткую печатную плату — так называемую панель применяют для присоединения узлов к блоку (ответный электромонтаж), для проводных соединений между отдельными блоками из-за благоприятных условий обслуживания применяют гибкие печатные платы.

Для ответного монтажа используют двусторонние и многослойные печатные платы, так как применение односторонней платы из-за требуемой высокой плотности электромонтажа невозможно. Жесткие печатные платы применяют всегда там, где необходимо соблюдать определенные электрические параметры, такие, как волновое сопротивление,, емкость массы и индуктивность, где требуется большая плотность соединений при коротких длинах проводников.

При изготовлении печатных плат ответного электромонтажа больших размеров (в настоящее время до 500X500 мм) к узлам предъявляются значительно большие требования. Испытание таких печатных плат также является проблематичным. Большие размеры не позволяют произвести полное подключение печатной платы при испытании, так что при проектировании платы принимается во внимание проблема ступенчатого подключения.

Для снижения стоимости печатных плат ответного электромонтажа применяют несложный рисунок проводников и возможно меньшую поверхность. Предпочитают двух- и четырехслойную печатную плату, причем благодаря комбинации обычной техники соединения посредством проводов достигается благоприятный технико-экономический результат.

Для соединения блоков друг с другом используются гибкие печатные платы, представляющие настоящее кабельное дерево. Кроме известных преимуществ печатные платы обусловливают также значительное уменьшение массы и возможность хорошего доступа к блокам при обслуживании. При применении гибких печатных плат в качестве проводных соединений дефекты электромонтажа уменьшаются и стоимость общего их изготовления падает благодаря возможности автоматизированного изготовления. При выборе материала для гибких печатных плат особое внимание обращают на его устойчивость к пайке и эластичные свойства.

Проводной электромонтаж

При проводном электромонтаже точки, связанные друг с другом, соединяются отдельными изолированными проводами. По расположению друг относительно друга и технологическому изготовлению различают электромонтаж по кратчайшему пути и жгутовой электромонтаж (или электромонтаж в кабельных каналах).

При электромонтаже по кратчайшему пути прокладывает провод по кратчайшему пути между отдельными точками, благодаря чему получают наиболее короткие проводники и незначительную взаимную емкостную связь. Этот вид электромонтажа хорошо подходит поэтому для электронных приборов с высокой рабочей частотой. Однако из-за произвольного расположения соединительных проводников ремонт и отыскание неисправностей затруднительны.

Технологическое использование электромонтажа по кратчайшему пути тесно взаимосвязано с применяемыми технологическими методами контактирования и может проводиться как вручную, так и механизированно. Вследствие высокой производительности труда электромонтаж по кратчайшему пути используется также для электронных приборов с низкой рабочей частотой.

Электромонтаж по кратчайшему пути в настоящее время лучше всего реализуется электромонтажным полуавтоматом. В нем каждый провод во время прокладки предыдущего провода в соответствии с программой отрезается на определенную длину и часть провода освобождается от изоляции. Соединение провода с отдельной точкой контактирования происходит вручную с помощью соответствующего инструмента, причем при соединении электромонтажным полуавтоматом применяются в качестве метода контактировки чаще техника накрутки или пружинных скоб. Благодаря оптическому указателю позиции на монтажном поле возможно быстрое нахождение контактной точки. Программированное электронное устройство приводит в действие-соединительный инструмент только тогда, когда рабочий правильно выбрал контактную точку. Благодаря этому избегают неправильных соединений, однако при этом контроль дефектных соединений не осуществляется.

Жгутовой электромонтаж и электромонтаж в кабельных каналах отличаются от описанного выше тем, что при этом провода разводятся в параллельно идущих каналах или в жгут. Технологически эти методы различаются тем, что канальный электромонтаж призводится в приборах, а при жгутовом электромонтаже изготовление жгута происходит вне прибора. Отличие канального электромонтажа от электромонтажа по кратчайшему пути состоит в том, что провода укладываются не беспорядочно, а в каналах. Изготовление жгута происходит в форме, где провода с удаленной изоляцией, разрезанные на определенную длину, в зависимости от расположения соединяемых точек формируются и благодаря обматыванию механически стабилизируются. Подготовленный таким образом электромонтаж можно контактировать уже в приборе. Однако при таком методе электромонтажа на высоких рабочих частотах возникают большие паразитные емкости. Канальный и жгутовой электромонтаж в сравнении с электромонтажем по кратчайшему пути является наглядным и технически более доступным.

Для изготовления кабельного дерева предназначен автомат с цифровым управлением. Этот автомат имеет раскладочную плату, на которой фиксируются начала проводов, жгуты и точки перегиба. Посредством так называемого укладочного пальца, который управляется автоматически и из которого выступает раскладываемый провод, провод укрепляется в нижней форме на укладываемой плате, перемещающейся •относительно укладочного пальца. Провод автоматически укрепляется пальцем и на конце обрезается. Смену места прокладки провода также можно производить автоматически, причем могут применяться до двадцати различных сортов провода. Программа раскладки обозначается на пустой раскладочной плате, после чего маркируются с помощью штифтов начала, концы и места перегибов проводов.

ТЕХНОЛОГИЯ КОНТАКТИРОВАНИЯ ПРИ ЭЛЕКТРОМОНТАЖЕ ПРИБОРОВ

Электрические соединители

Для удобства эксплуатации и ремонта радиоэлектронной аппаратуры отдельные узлы и блоки снабжают электрическими соединителями.

Электрический соединитель состоит из двух несущих контакты частей, вилочной планки (с плоскими или цилиндрическими контактами) и принадлежащей ей розеточной планки (с пружинными контактами). Как правило, вилочную планку располагают в узле, в то время как розеточная планка находится в раме блока или прибора на печатной плате. Контакты розеточной планки, служащие для контактирования и электромонтажа выполняют в виде флажков-пружин.

Большое значение придается исполнению разъединяющих контатов. При этом к ним предъявляются следующие требования:

незначительное и постоянное контактное сопротивление;

предельно допускаемая токовая нагрузка;

высокое сопротивление изоляции;

незначительная емкость;

небольшое усилие сочленения и расчленения;

большое количество сочленений;

самоочищение контактов;

устойчивость к климатическим воздействиям;

устойчивость к вибрациям и ударам;

невыпрямляющий контакт.

Контактное сопротивление складывается из сопротивления материала контакта, сопротивления, возникающего при сужении на месте контакта, переходного сопротивления и сопротивления окисного слоя. Контактное сопротивление зависит чрезвычайно сильно от контактного нажатия, от выбранного материала поверхности и принципа контактирования. Хорошие электрические соединители имеют контактное сопротивление от 5 до 15 мОм.

Предельно допускаемая токовая нагрузка электрических соединителей определяется термической нагрузкой. В соединителях термическая нагрузка особенно сказывается на пластмассовом основании контактов Предельно допустимая токовая нагрузка определяется также применяемым поперечным сечением, материалом контакта и плотностью тока в месте контакта. Утопребляемая предельно допустимая токовая нагрузка при эксплуатации соединителя на печатной плате лежит от 0,5 до 5 А.

Сопротивление изоляции двух соседних контактов или между контактами и корпусом зависит от диэлектрического материала электрического соединителя и составляет обычно от 109 до 1014 Ом.

Соединители испытывают при напряжении до 2000 В, которое значительно выше рабочего.

Емкость контактов относительно друг друга, как и относительно корпуса, при высокой рабочей частоте должна быть незначительной. На один контакт она должна составлять 1 пФ.

Достижение небольшой силы расчленения и сочленения достигается компромиссом с контактным сопротивлением, так как малое контактное сопротивление требует в общем высокого контактного нажатия и вместе с тем большой силы сочленения и расчленения. В практике, однако, для выравнивания допусков используют более высокое нажатие. Сила сочленения составляет около 0,3 кгс на контакт и сила расчленения — от 0,05 до 0,2 кгс на контакт. При большом количестве контактов усилие сочленения и расчленения может быть значительным.

Количество сочленений ограничивается в основном стиранием облагороженной рабочей части контакта и усталостью пружинной части, на что большое влияние оказывает контактная сила. Для электрического соединителя принимают от 500 до 1000 циклов сочленений.

Непрямые электрические соединители

Непрямые электрические соединители состоят из двух частей. При установке на печатную плату контактные штыри сгибаются, вставляются в печатную плату и там яри пайке собранной платы кон-тактируются. Установка и крепление корпуса соединителя производятся перед сборкой других элементов. Монтаж корпуса многополюсного содинителя (например, 90 контактов) требует вспомогательных инструментов.

Корпус ответной розеточной части укрепляется в раме или на панели. Допуски, вызванные механической конструкцией прибора и электрического соединителя, могут привести к тому, что вилочную часть будет не просто вставить в розеточную. Чтобы достичь свободного вставления без механических повреждений частей соединителя, необходимо устанавливать контакты розеточной части и частично также вилочной части плавающими; кроме того, отверстия для введения контактов в пластмассовый корпус выполняются воронкообразными. Применяют за счет допусков плавающее положение всей розеточной части в раме (каркасе).

Большое влияние на контактное сопротивление, усилие сочленения и расчленения и надежность оказывает конструкция контактов вилочной и розеточной части. При этом играют роль как покрытия поверхности, так и материал пружинящей части и ее геометрическая форма.

В качестве материала основы для контактов применяют фосфористую бронзу и бериллиевую медь или бронзу. Они отличаются большой твердостью и эластичностью, а также хорошими коррозионными свойствами. Для того чтобы избежать образования изоляционной пленки, контакты полностью или частично покрывают благородными металлами. При этом достигается чаще всего технико-экономический компромисс между ценой облагораживания металла и достигаемой защитой поверхности Для контактов электрических соединителей используют в основном такие же металлические покрытия, как и для проводников печатных плат. Чтобы избежать потускнения серебряных покрытий, причиной которого является сродство к сере и ее соединениям, на серебряные покрытия контактов химически наносят тонкое, но очень плотное покрытие золотом. Типичное поверхностное покрытие для контактов электрических соединителей — 4 мкм серебра и 0,8 мкм золота.

Золотое покрытие имеет незначительную склонность к образованию изоляционных пленок. Толщина гальванически нанесенных золотых покрытий для контактов составляет от 4 до 10 мкм. Применяется также комбинация золото — палладий, которая при относительно низкой цене дает относительно износостойкие проводники. Покрытие золотого — палладий ввиду незначительной толщины и наличия трещин из-за внутренних напряжений не коррозионно стойко. Контакты проектируются различной геометрической формы из-за соображений патентной чистоты. При разработке геометрической формы контакта наряду с экономическим фактором учитывают достижение

незначительного контактного сопротивления при незначительных усилиях сочленения и расчленения. Добиваются эластичного и многоповерхностного соприкосновения контакта. На рис. 5-9 представлено несколько возможных вариантов выполнения контактов.

Прямые электрические соединители

Вилочную часть прямого электрического соединителя выполняют в виде концевых печатных контактов. Контакты могут располагаться как с одной, так и с двух сторон. В приборе находится аналогично непрямому соединителю розеточная часть, в которую прямо вставляется печатная плата.

По отношению к непрямому электрическому соединителю прямой обладает тем преимуществом,что от дополнительной вилочной части можно отказаться. При проектировании концевых печатных контактов, используемых в качестве вилочной части соединителя, необходимо соблюдать ряд особых условий.

Для того чтобы усилие контактирования было воспроизводимо, необходимо, чтобы толщина печатной платы колебалась очень немного. Допустимое отклонение толщины печатной платы для прямого соединителя составляет ±0,2 мм. Поддержание этого допуска требует особых мероприятий при изготовлении печатной платы, особенно при выборе исходных материалов.

Так как печатная плата служит в качестве вилочной части, то основным материалом контакта является медь на поверхности печатной платы. Чтобы достичь большого числа циклов сочленения, к прочности сцепления медной фольги с подложкой устанавливаются особенно высокие требования. Это касается также медных и облагороженных покрытий, нанесенных гальванически или химически.

Из-за плоской ножеобразной формы концевых печатных контактов устанавливают в розеточную конструкцию контактов пружинную часть. Допуск к многоповерхностным контактам затруднен, поэтому контакты пружинной части конструируют так, что достигаются незначительные усилия сочленения и расчленения при одновременно максимальной силе контакта. Несколько вариантов конструкции контактов для пружинной части показано.

Техника пайки

. При электромонтаже аппаратуры применяются различные методы пайки для контактирования электромонтажа с соединителями или узлами. Классическая пайка паяльниками для соединения проводов с электрическими соединителями заменится в дальнейшем более надежными и производительными методами. Однако при применении кабельных жгутов и ремонте будет использоваться ручная пайка. Пайка паяльником при контактировании проводов с электрическими соединителями имеет следующие недостатки:

возможность холодной пайки;

зависимость от субъективных факторов;

образование перемычек;

повреждение изоляции при воздействии тепла; невозможность автоматизации; большая трудоемкость.

При пайке пружинной розеточной части электрического соедините-.ля на объединительной печатной плате применяют пайку волной припоя.

|

Часто возникает при этом требование, чтобы выводы пружинной части, проходящие через плату, были свободны от припоя, чтобы на этих штырях можно было выполнить дополнительные соединения накруткой. Выступающие части контактов розеточной части из этих соображений покрывают синтетическими материалами или лаком, с тем чтобы они при пайке не покрывались припоем.

Другой метод состоит в применении инфракрасной пайки; при этом контактные штыри так контактируют с печатной платой, что части, выступающие из платы, остаются свободными от припоя. На все контактные штыри устанавливают кольца припоя, которые расплавляются под действием инфракрасного излучения.

Гибкие печатные платы могут припаиваться из-за особых свойств без соединителей непосредственно к печатной плате. Благодаря этому получается очень компактное контактирование. В качестве метода пайки используют расплавление посредством U-образного электрода. Узлы в случае ремонта могут снова удаляться с помощью выпайки.

Техника накрутки проводов

В технике связи уже в продолжение десятков лет провода свободных проводников благодаря простому скручиванию друг с другом связывают и контактируют. Надежность таким образом изготовленных •соединений очень высока. На основании этого опыта были предприняты попытки применить скручивание или накрутку проводов для электромонтажа приборов. Попытки были так удачны, что техника накрутки проводов (также обозначается как wire — wrap) сегодня применяется во всем мире.

При технике накрутки проводов накручиваются несколько витков провода под определенным натяжением на присоединительные штыри электрических соединителей. Число витков в накрутке составляет от 5 до 8.

Условием для надежного соединения является наличие присоединительного штыря с острыми кромками. Круглые присоединительные штыри для накрутки не пригодны. Благодаря натяжению, которое обеспечивается инструментом, применяемым при накрутке провода, возникает на кромке такое напряжение, при котором наступает холодная сварка. Так как она возникает на всех кромках, то в каждой накрутке создается от 20 до 30 таких сварных соединений. Отсюда результатом является переходное сопротивление в соединении от 1 до 5 мОм. При выполнении накрутки работают с легким нажимом инструмента, из-за чего витки ложатся плотно один на другой и дают хорошую защиту против коррозии контактных мест.

В качестве инструмента при выполнении накрутки используют в ручном производстве накручивающий пистолет. Накрутку выполняют следующим образом: сначала с провода на определенной длине снимают изоляцию. Оголенный конец провода вставляют в отверстие накручивающей насадки до упора и загибают, затем насаживают накручивающий инструмент на присоединительный штифт. Процесс накрутки выполняется под легким давлением в направлении присоединительного штифта. Собственно накрутка продолжается от 0,1 до 0,3 с, весь процесс выполнения накрутки происходит в течение 3 с.

Чтобы осуществлять хорошие накрученные соединения, нужно, как для всех методов контактирования, основанных на механических взаимодействиях, согласовать очень хорошо друг с другом свойства и размеры присоединительных штырей, насадок для провода и накрутки.

Присоединительные штыри, на которые накручивается провод, должны иметь по меньшей мере две хорошо выраженные кромки, причем чем острее край кромки, тем лучше. Квадратные или прямоугольные присоединительные штыри для накрутки считаются более подходящими.

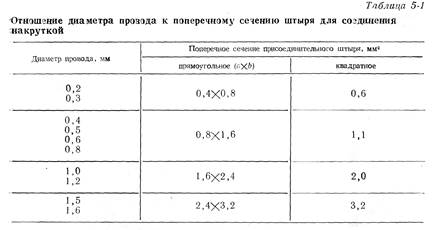

Накрученные соединения изготавливаются из провода диаметром от 0,2 до 1,6 мм. Верхняя граница диаметра провода ограничивается прикладываемым крутящим моментом инструмета. Для накрученных соединений применяются только массивные провода, что означает незначительное ограничение для электромонтажа приборов. Применяемые медные провода из-за высоких напряжений, наступающих при накрутке, должны показывать большое относительное удлинение (от 15 до 20%). Связь между размерами присоединительного штыря и диаметром провода показана в табл. 5-1. На присоединительном штыре можно выполнять до трех накруток. Кроме того, на присоединительном шты-

|

ре оставляют немного места для выполнения ремонтной накрутки. В случае, если накрученное соединение подвергается высоким механическим нагрузкам (вибрации), должна выполняться модифицированная накрутка. При этом последний виток провода выполняется в изоляции и защищает, таким образом, остальные витки от воздействия механических напряжений.

Накручивающий пистолет применяется для различных видов производства. Привод накручивающего пистолета может осуществляться давлением воздуха, электричеством или вручную. Качество накрученного соединения в дальнейшем не зависит от числа оборотов инструмента; однако при очень высоких ускорениях получаются хрупкие соединения.

■ При изготовлении накрученных соединений наряду с полуавтоматическими монтажными машинами применяются также автоматы. Устройство позиционирования автомата содержит накручивающий инструмент и управляется соответствующей программой. Автомат для накрутки работает от бухты провода, причем обрезка и снятие изоляции с провода происходят также автоматически. Производительность накручивающего автомата составляет от 500 до 1000 проводов в час.

При применении автомата для накрутки при электромонтаже приборов необходимо соблюдать следующие условия:

все присоединяемые контакты должны лежать в одной плоскости;

шаг должен быть стандартизован;

присоединительные штыри должны иметь единые размеры;

допуски на расстояния между любыми штырями для накрутки должны иметь величины, допускаемые автоматом.

Большое число выполненных до сих пор соединений накруткой показывают, что они даже при предельных окружающих условиях являются надежными в работе. Несмотря на сильные температурные колебания, влажность, влажную атмосферу и вибрации безукоризненно выполненные накрученные соединения остаются газоплотными. Только в отдельных случаях возникает незначительное, не влияющее на работу повышение сопротивления накрученного соединения.

Техника монтажа пружинными скобами

Укрепление соединительного провода на штыре разъема без пайки производят кроме накрутки напрессовкой специально сконструированной пружинной скобы. Она одновременно с проводом надвигается на выводной штифт. На рис. 5-16 показано соединение, изготовленное таким методом. При напрессовке пружиной скобы провод и контактный штырь очищаются благодаря трению. Возникает, как при накрутке, газоплотное соединение между проводом и присоединительным штифтом, которое нечувствительно к удару и вибрации и показывает очень хорошие электрические свойства.

Укрепление соединительного провода на штыре разъема без пайки производят кроме накрутки напрессовкой специально сконструированной пружинной скобы. Она одновременно с проводом надвигается на выводной штифт. На рис. 5-16 показано соединение, изготовленное таким методом. При напрессовке пружиной скобы провод и контактный штырь очищаются благодаря трению. Возникает, как при накрутке, газоплотное соединение между проводом и присоединительным штифтом, которое нечувствительно к удару и вибрации и показывает очень хорошие электрические свойства.

Изготовление соединений с помощью пружинных скоб производится специальным инструментом. Присоединяемый провод в противоположность технике накруткой может быть не только одножильным. В инструменте при перемещении пружинной скобы подвергается удалению изоляция и провод вместе со скобой напрессовывается на вывод. К выводу можно присоединять до трех проводов. Так же как в технике накрутки, пружинная скоба, диаметр провода и присоединительный штырь должны быть согласованы друг с другом. Пружинная скоба изготавливается чаще всего из оловянной бронзы.

Для выполнения электромонтажа методом пружинных скоб применяется как ручной инструмент, который приводится в движение пневматически и электрически, так и автоматический, выполняющий наряду с изготовлением контактных соединений также и электромонтаж.

Недостаток техники пружинных скоб заключается в том, что для контакта требуется дополнительная скоба, а ее большое преимущество состоит в возможности обработки любого провода. По скорости работы она приближается к накрутке.

2015-09-06

2015-09-06 3633

3633