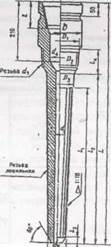

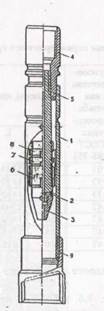

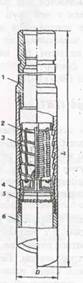

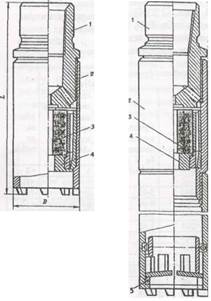

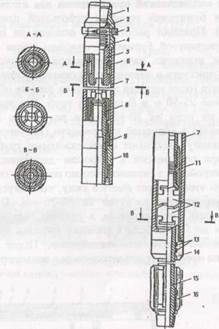

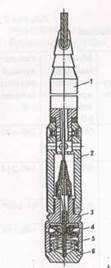

Рис.1 Ловитель с промывкой

Резьбой захватывается извлекаемая часть колонны за трубу или замковое соединение. Имеющиеся на боковых поверхностях плашек пазы позволяют им равномерно перемещаться вдоль шпонок. Для исключения расхождения плашек в верхней части устанавливаются кольцо и резиновая манжета 5, имеющая внутренний диаметр захватываемого элемента бурильной колонны, что позволяет герметизировать его внутри корпуса и надёжно осуществить циркуляцию. Сверху манжеты устанавливается нажимная втулка 4 с надетой на неё спиральной пружиной 3. Все узлы начиная от плашек до спиральной пружины поджимаются переводником 1.

Ловитель работает следующим образом: он присоединяется к колонне бурильных труб или к обсадной трубе и спускается на расчётную глубину. Лёгкими поворотами бурильных труб на 180-200° ловитель заводится в вертикальную часть оставленной колонны. Далее он опускается без вращения. В процессе спуска верхняя часть извлекаемой колонны, упираясь в плашки, раздвигает их и проходит через резиновую манжету. При последующей натяжке колонны плашки опускаются по корпусу и зажимают в ловитель бурильную колонну, а манжета 5 герметизирует пространство между корпусом ловителя и трубой.

Ловитель - инструмент освобождающегося типа. Для освобождения ловителя натянутую колонну резко опускают вниз на 20-30см. При этом плашки, закрепившиеся на колонне, остаются на месте, а корпус со шпонками опускается. При дальнейшем вращении колонны вправо с медленным подъёмом плашки сбиваются, и ловитель освобождается.

3.3 Метчики

Метчики предназначаются для захвата за внутреннюю поверхность колонны труб, оканчивающуюся сверху муфтой или ниппелем бурильного замка, УБТ, переводником и, как исключение, высаженной частью бурильной трубы, и извлечения её из скважины.

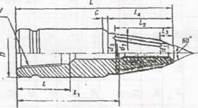

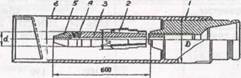

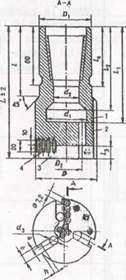

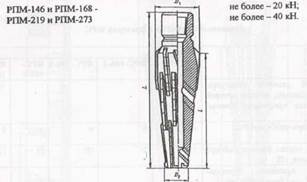

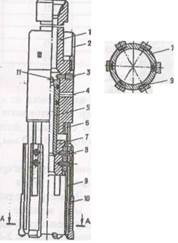

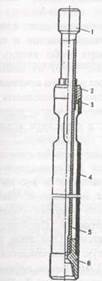

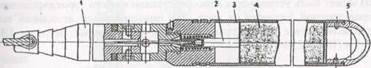

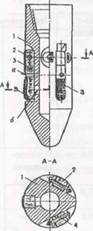

Рис.2 Метчик универсальный МБУ

Метчики выпускаются двух типов: универсальные (рис. 2) и специальные (рис. 3). Метчики бурильные универсальные (МБУ) применяют для захвата извлекаемой колонны ввинчиванием в тело элементов бурильной колонны. Метчики специальные (замковые) МСЗ используют для захвата ввинчиванием в замковую резьбу. Метчики изготовляют по ОСТ 26-02-1274-75. Метчики указанных типов выполняются с правой и левой резьбой.

Метчики с правой резьбой применяют для извлечения оставшейся колонны целиком, а с левой резьбой для отвинчивания и извлечения оставшейся колонны по частям. Метчики рекомендуют использовать в тех случаях, когда не удалось поднять колонну ловителем или в ходе ликвидации аварии требуются большие крутящие моменты и расхаживание бурильной колонны.

Рис. 3 Метчик специальный замковый (МСЗ)

После спуска колонны труб с метчиком на 3-5 м выше верха оставленной колонны восстанавливается циркуляция промывочной жидкости, уточняются вес спущенной колонны, давление и температура промывочной жидкости. Нельзя спускать универсальный метчик на 80 см, а специальный на 20 см ниже расчётной глубины соединения. Нащупывают оставленную колонну на расчётной глубине. При попадании метчика внутрь колонны давление промывочной жидкости увеличивается, временно прекращается её циркуляция и снижается вес колонны. Последующим медленным вращением ротора (на 2-3 оборота) с нагрузкой 10-20 кН метчик закрепляют в оставленной колонне. Увеличение давления в первый момент и последующее снижение его до величины больше первоначальной указывают на циркуляцию жидкости через долото. Метчик докрепляется с нагрузкой 20-30 кН при 0,3-0,5 оборотах ротора до "отдачи" на 4-5 оборотов. Увеличение нагрузки на крюке свидетельствует о соединении метчика с бурильной колонной. Затем начинаются работы по освобождению с расхаживанием и интенсивной промывкой.

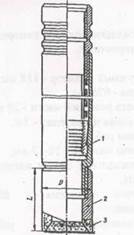

3.4. Колокола

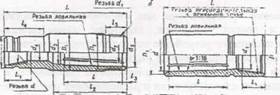

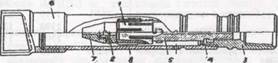

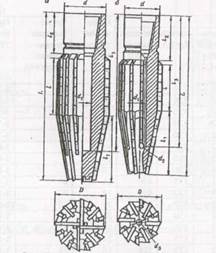

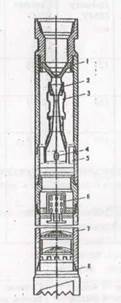

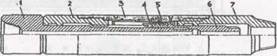

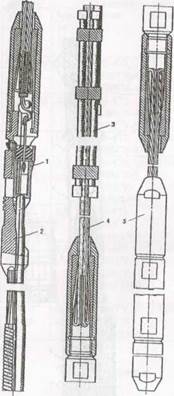

Колокола предназначены для извлечения оставшейся в скважине колонны бурильных, обсадных и насосно-компрессорных труб с захватом их путём навинчивания на наружную поверхность оставленных труб. Колокола рекомендуется применять, когда требуются вращение и расхаживание извлекаемой бурильной колонны. По конструкции колокола делятся на несквозные (тип К) с захватом за наружную поверхность труб (рис. 4, а), гладкие (рис.4, в) с захватом за наружную часть всех видов труб; со вставной втулкой (рис. 4, г) с захватом за наружную поверхность всех предметов, имеющих цилиндрическую форму; сквозные с пропуском через них сломанной трубы с захватом за замок или УБТ (рис. 4, б); на рисунке 4 д показана компоновка колокола типа КС с обсадной трубой. Ловильные работы колоколами подобны работам метчиком.

Колокола предназначены для извлечения оставшейся в скважине колонны бурильных, обсадных и насосно-компрессорных труб с захватом их путём навинчивания на наружную поверхность оставленных труб. Колокола рекомендуется применять, когда требуются вращение и расхаживание извлекаемой бурильной колонны. По конструкции колокола делятся на несквозные (тип К) с захватом за наружную поверхность труб (рис. 4, а), гладкие (рис.4, в) с захватом за наружную часть всех видов труб; со вставной втулкой (рис. 4, г) с захватом за наружную поверхность всех предметов, имеющих цилиндрическую форму; сквозные с пропуском через них сломанной трубы с захватом за замок или УБТ (рис. 4, б); на рисунке 4 д показана компоновка колокола типа КС с обсадной трубой. Ловильные работы колоколами подобны работам метчиком.

Рис.4 Колокола

а - колокол К; б - колокол КС; в - колокол гладкий; г - колокол со вставной ловильной втулкой: (1 -переводник; 2-ловильная втулка; 3-корпус); д - компоновка колокола ловильного сквозного КС с приемной трубой: 1-переводник; 2-муфта; 3-приемная труба; 4-колокол; 5-воронка)

3.5. Труболовки

Труболовки предназначены для извлечения из скважины труб разного назначения и других элементов, имеющих цилиндрическую форму. По конструкции захватного устройства труболовки подразделяются на цанговые и плашечные. Цанговой труболовкой вводимая верхняя часть извлекаемой трубы захватывается равномерно по всей поверхности. Надёжность и степень захвата труболовок зависит от конструкции и расположения плашек на корпусе и узлов удержания и перемещения. Труболовки также подразделяются на наружные и внутренние, соответственно захватывающие извлекаемые предметы за внутреннюю или наружную поверхность.

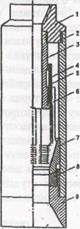

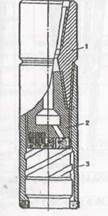

3.5.1. Труболовка внутренняя освобождающаяся (ТВО)

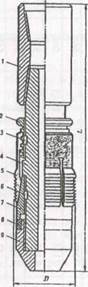

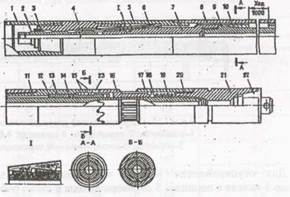

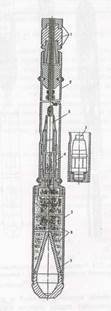

Труболовка ТВО (рис.5) предназначена для извлечения из скважины преимущественно обсадных и бурильных труб диаметром 140 мм и более с равнопроходным внутренним каналом. Ловильная цанга 5 выполнена в виде кольца, имеющего несколько разрезов, что даёт возможность концам цанги с насечкой деформироваться в радиальном направлении трубы. В нижней части цанга имеет заходный конус и внутреннюю коническую поверхность с конусностью 7°. Наружный диаметр ловильной цанги больше внутреннего диаметра захватываемой трубы на 1-5 мм. Подвижный конус 7 может перемещаться вдоль корпуса 4 и сжимать резиновое уплотнение 8. При подготовке труболовки проверяют соединение резьбы и уплотнение, перемещение гайки 2 совместно с цангой 5, свободное движение конуса 7 вдоль корпуса. Затем гайку 2 перемещают до упора в переводник 1, цангу 5 передвигают так, чтобы концы её находились против верхнего конца подвижного корпуса и зазор между ними был на 3-5 мм больше половины разницы между внутренним диаметром захватываемой трубы и наружным диаметром подвижного корпуса.

Труболовка работает следующим образом. Для захвата извлекаемых труб труболовку опускают до них, восстанавливают циркуляцию промывочной жидкости, промывают скважину и одновременно заводят труболовку внутрь трубы, а потом выключают циркуляцию промывочной жидкости.

Конус на направляемом наконечнике 9 обеспечивает беспрепятственный заход труболовки внутрь трубы. При дальнейшем опускании труболовки переводник 1, упираясь нижним торцом в гайку 3, соединённую с цангой 5, проталкивает её к месту захвата.

При последующем подъеме труболовки подвижный конус 7, упираясь в резиновое уплотнение 8, сжимает его, герметизирует кольцевое пространство и затем расклинивает цангу 5, создавая надёжный захват. Вновь восстанавливается циркуляция, и начинается подъём оставленных в скважине труб.

Рис.5 Труболовка внутренняя освобождающаяся(ТВО) для обсадных труб:

1-переводник; 2-гайка; 3,6-шпонки; 4-корпус; 5-ловильная цанга; 7-подвижный конус; 8-резиновое уплотнение; 9-наконечник

Если трубы не освободились, то ведут работы по их извлечению расхаживанием с натяжением в пределах допустимых величин прочности труб. При этом разгружать обсадную колонну не рекомендуется. Труболовка освобождается следующим способом: бурильную колонну разгружают на 50-100 кН меньше собственного веса и вращают вправо на 20-30 оборотов. Затем её вынимают.

3.5.2 Труболовка внутренняя универсальная (ТВУ)

Труболовка ТВУ (рис.6) предназначена для извлечения из скважины насосно-компрессорных, бурильных и обсадных труб диаметром от 60 до 114 мм. Корпус труболовки выполнен в виде конуса, переходящего в верхней части в цилиндр. Резьба на корпусе обратная по отношению к резьбе соединяющей колонны, на которой труболовка спускается в скважину. Максимальный наружный диаметр конической части корпуса на 2-4 мм меньше внутреннего диаметра извлекаемых труб. Каждая втулка имеет наружную цилиндрическую и внутреннюю коническую поверхности. Наличие разрезов позволяет ловильным втулкам деформироваться в различных направлениях. Наружный диаметр ловильных втулок на 0,5-4 мм превышает внутренний диаметр аварийной трубы. При работе труболовку спускают до верха извлекаемых труб, восстанавливают циркуляцию промывочной жидкости, замеряют давление и спускают труболовку до посадки. Повышение давления промывочной жидкости указывает на вхождение труболовки в обсадную трубу. При отсутствии его поворотом ротора на 30-50° перемещают труболовку. После захода труболовки в трубу циркуляцию промывочной жидкости прекращают и продолжают спуск труболовки, ловильные втулки сжимаются и входят внутрь трубы. При подъёме колонны труболовка заклинивает ловильные втулки, прижатые к захватываемой трубе, и поднимают колонну.

При необходимости труболовку освобождают следующим образом: натягивают её с усилием, превышающим на 30-100 кН вес колонны, и вращают, при этом корпус отсоединяется от переводника по левой резьбе и опускается. Труболовками в обсадной колонне можно работать без направления с воронкой.

Рис.6. Труболовка внутренняя универсальная (ТВУ):

1-направление; 2-манжеты; 3-наконечник; 4-переводник; 5-корпус; 6,7,9- ловильные втулки; 8-воронка

В отличие от последней переводник имеет в нижней части конус для проталкивания ловильной втулки ниже замковой резьбы с целью захвата за внутреннюю часть УБТ. При необходимости захвата на большом расстоянии от присоединительной резьбы над ловильной втулкой устанавливается кольцо.

3.5.3. Труболовка внутренняя извлекаемая (ТВИ)

Труболовка ТВИ предназначена для тех же целей, что и труболовка ТВУ, и имеет аналогичную конструкцию (рис. 7). В отличие от последней она имеет одну ловильную втулку с двухсторонними разрезами и захватными крючками. Кроме того, переводник оснащён захватными пальцами 5, что исключает надобность в трех втулках и облегчает освобождение труболовки, которая извлекается полностью. Перед спуском в скважину ловильную втулку устанавливают так, чтобы тыльная часть захватного крючка ловильной втулки упиралась в палец переводника; в этом положении её и закрепляют на конусе. Для освобождения труболовки от прихваченных труб корпус резко опускают в нижнее положение и проворачивают вправо. При этом пальцы переводника зайдут в проушины захватных крючков. В процессе подъёма колонны труб ловильная втулка удерживается на пальцах и извлекается вместе с корпусом.

Рис.7 Труболовка внутренняя универсальная для утяжеленных бурильных труб (ТВУ-УБТ):

1-переводник; 2-ловильная втулка; 3-корпус; 4-уплотнительный элемент, 5-наконечник; б-направление

Рис.8. Труболовка внутренняя извлекаемая (ТВИ):

1 -втулка ловильная; 2-корпус; 3-переводник; 4-манжета; 5-захватный палец; 6-воронка; 7-наконечник, 8-направление

3.5.4 Труболовка внутренняя спиральная (ТВС-140)

Труболовка ТВС-140 (рис.9) предназначена для извлечения бурильных и обсадных труб, имеющих отверстие с внутренним диаметром 117-126 мм. Труболовка освобождающаяся и обеспечивает герметизацию на участке захвата извлекаемого предмета с помощью уплотняющего узла. Особенность труболовки заключается в том, что опорные поверхности и захватывающая втулка выполнены в виде спирали, а это повышает надежность захвата и освобождения труболовки, а также её грузоподъемность. Для работы по извлечению аварийных труб труболовка спускается до захватываемых труб и за 4-5 м от их торца медленно опускается до соприкосновения с ними. Затем труболовку приподнимают на 2-5 м, восстанавливают циркуляцию промывочной жидкости, фиксируют её давление и вес бурильной колонны, после чего при помощи спуска заводят труболовку в трубу. Если сразу это не удается, то труболовку проворачивают влево на 1-2 оборота с одновременным спуском, пытаются завести её внутрь предмета с вращением. При входе в трубу захватывающая втулка заклинивает корпус труболовки в аварийной трубе, после чего она извлекается из скважины.

Для освобождения труболовки необходимо:

опустить труболовку на 0,5-1 м, тем самым сместив корпус труболовки вниз;

вращением труболовки вправо на 2-3 оборота свинтить вниз захватную втулку, при этом она упрётся корпусом в расцепное кольцо, которое при вращении вправо исключает заклинивание захватной втулки при подъёме бурильной колонны;

последующим подъёмом бурильной колонны извлечь труболовку из скважины.

|

Рис.9.Труболовка внутренняя спиральная РГВС-14Ф

1-наконечник;2-уплотнение манжетное; 3,4-персводники; 5-кольцо расцепное, 6-хор-лус; 7-втулка захватная; 8-втулка управляющая; 9-винт спиральный

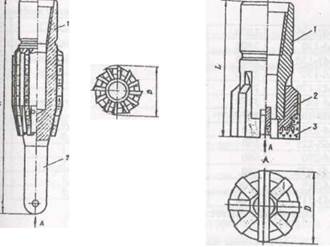

Труболовка ТНП (рис.10) предназначена для извлечения из скважины бурильных и обсадных труб диаметром 114 и 125 мм. В нижней части корпуса 2 труболовки имеется кольцевая выточка для размещения конуса 7; выступ в нижней части шпинделя 3 предназначен для ограничения движения втулки 4 с цангой б.

В шпинделе имеются гнёзда для шпонки 5 и отверстие для прокачивания промывочной жидкости. Втулка имеет наружную резьбу; паз под шпонку внутри втулки обеспечивает свободное перемещение втулки вдоль шпинделя и передачу крутящего момента цанге. Труболовку спускают на бурильных трубах до торца извлекаемой трубы, которая заводится внутрь труболовки до упора в цангу 6. Так как внутренний диаметр ловильной резьбы цанги меньше наружного диаметра извлекаемой трубы, цанга с втулкой устанавливается на торце трубы. При дальнейшем спуске труболовки торец втулки 4 упирается в торец переводника 1, а втулка с цангой надвигается на трубу, охватывая её поверхность ловильной резьбой. Цанга перемещается по поверхности трубы до упора в переводник и заклинивается уплотнительным элементом 8, размещённым в воронке 9; для отсоединения от извлекаемой трубы труболовку опускают. Конус отходит от цанги, которая перемещается по резьбе втулки вверх и фиксируется в верхнем положении, исключающем посадку цанги в конус. После вращения труболовки на 5-8 оборотов её поднимают.

Рис.10, Труболовка наружная освобождающаяся (ТНП):

1-переводник; 2-корпус; 3-шпиндель; 4-втулка; 5-шпонка; 6-цэнга; 7-конус; 8-уплотнитель-ный элемент; 9-воронка

3.5.5 Труболовка наружная спиральная освобождающаяся (ТНС)

Труболовка ТНС (рис.11) предназначается для захвата за наружную часть и извлечение из скважины оставшихся в ней труб. Корпус труболовки имеет внутренние спиральные наклонные поверхности с левым направлением витков, по которым перемещается захватывающая втулка цангового зажима с аналогичными спиральными витками по наружной поверхности. В нижней части корпуса размещены фрезер и уплотнения. Принцип работы труболовки такой же, как и труболовки ТВС-140.

Рис.11. Труболовка наружная освобождающаяся (ГНС):

Рис.11. Труболовка наружная освобождающаяся (ГНС):

1-переводник; 2-корпус; 3-втулка захватывающая; 4-уплотнение; 5-фрезер; 6-воронка

3.5.6. Труболовка для ведущих труб (ТВТ)

Труболовка ТВТ (рис.12) предназначена для захвата и извлечения ведущих труб. Переводник 1 имеет вверху замковую резьбу для соединения с корпусом 2. Последний представляет собой цилиндр с внутренней резьбой у концов с переводником и направлением 4. Внутри корпуса имеется цилиндрическая расточка, которая оканчивается выступом, ограничивающим перемещение цанги 3 вверх. Цанга состоит из кольца, удерживающих пластин и захватывающих клиньев.

Направление представляет собой корпусную деталь с наружной резьбой на концах для соединения с корпусом с одной стороны и с направляющей воронкой- с другой. Внутри направления имеется квадратное отверстие, стенки которого имеют наклонные пазы, углубляющиеся в края детали. По пазам перемещаются захватывающие клинья цанги. С другого конца направление имеет коническую проточку для обеспечения ввода извлекаемой ведущей трубы внутрь труболовки. Труболовка обеспечивает захват ведущей трубы на любом расстоянии от её верхнего конца и допускает отвинчивание ведущей трубы. В последнем случае труболовка спускается на трубах с левой резьбой и должна иметь левую резьбу во всех соединениях. Собранную труболовку опускают на бурильных трубах до ведущей трубы. Проворотом и спусками последнюю заводят внутрь труболовки до упора в переводник. Так как расстояние между захватывающими клиньями меньше сторон квадрата ведущей трубы, цанга устанавливается на её корпус. При дальнейшем спуске труболовки цанга упирается в выступы на корпусе, клинья разжимаются и иедущая труба доходит до упора в переводнике. При последнем подъёме труболовки направление доходит до цанги и наклонными пазами зажимает клинья, в которых находится ведущая труба.

Рис. 12. Труболовка для ведущих труб (ТВТ)

3.6 Фрезеры

3.6.1 Фрезеры забойные (ФЗ)

Фрезеры забойные (рис.13) предназначены для торцового разрушения металлических предметов, оставленных в скважине. ФЗ режущего типа изготавливаются по ОСТ 26-02-1011-74 и являются неразборной конструкцией. Торцовая часть ФЗ запрессована режущими пластинами из металло-керамического твёрдого сплава марки ВК-8 и заплавлена припоем, армированным дроблёным твёрдым сплавом ВК-8.

Режущие кромки промывочных пазов наплавлены твердым сплавом релит. Присоединительная замковая резьба нарезана по ГОСТ 5286-75. Фрезеры изготавливают с правой и левой присоединительными резьбами. Левые резьбы имеют два пояска.

Фрезерами забойными рекомендуется работать с металлоуловителями, которые после каждого подъёма проверяют дефектоскопом.

Рис.13. Фрезер забойный (ФЗ).

1-корпус; 2-наплавка релита; 3-истирающий участок фрезера; 4-режущие пластины

3.6.2 Фрезер торцовый (ФТ)

Фрезер торцовый ФТ предназначен для разрушения металлических предметов в скважине (переводники, долота, трубы). Он состоит (рис. 14) из переводника 1, разъёмного корпуса 2 и 5, пружины 3, штока 4, режущей головки 6, циркуляционного канала 7, резцов 8 и штырей 9 из твёрдого сплава.

Отличительная особенность ФТ - наличие подпружиненной головки, улучшающей работу фрезера и обеспечивающей постоянный контакт с фрезеруемым предметом. Принцип работы фрезера торцового подобен работе фрезера забойного. Нагрузка на 1 см диаметра режущей головки составляет 0,5-0,6 кН, а упорные торцы - 15-25 кН. Частота вращения ФТ при работе на забое 40-60 об/мин при подаче насосов 8-12 л/с.

Р и с. 14. Фрезер торцовый (ФТ):

1-переводник; 2,5-разъемный корпус;

3-пружина; 4-шток; 6-режущая головка;

7-циркуляционный канал; 8-резцы

9-штыри из твердого сплава

3.6.3 Фрезер кольцевой (ФК)

Фрезер кольцевой ФК предназначен для фрезерования прихваченных бурильных и насосно-компрессорных труб и насосных штанг. Он представляет собой (рис. 15) составную конструкцию, состоящую из головки 2 с присоединительной резьбой под соответствующие трубы, корпуса 1 с винтовыми пазами внутри и режуще-истирающим участком 3 на торце, армированным дроблёным ВК-8. Фрезеры изготовляются как правыми, так и левыми. Направление винтовых пазов корпуса - обратное направлению присоединительной резьбы головки. Частицы дроблёного твёрдого сплава ВК-8 не должны выступать из-под припоя.

Рис. 15. Фрезер кольцевой (ФК):

1 -корпус; 2-головка; 3-режуще-истирающий участок

3.6.4 Фрезер забойный комбинированный (ФЗК)

Фрезер ФЗК предназначен для кольцевого фрезерования по наружному диаметру и последующего разрушения по всему сечению незакреплённых металлических предметов в обсаженной скважине. ФЗК совмещает функции кольцевых и забойных фрезеров. ФЗК (рис. 16) состоит из переводника 1, торцового фрезера 2 и кольцевого фрезера 3.

|

Рис. 16. Фрезер забойный комбинированный (ФЗК)

1-переводник; 2-торцовый фрезер; 3-кльцевой фрезер

3.6.5 Фрезер-воронка

Фрезер-воронка предназначен для фрезерования верхнего конца насосно-компрессорных и бурильных труб в обсадной колонне и изготавливается по ТУ 26-12-63-78. Он представляет собой (рис. 17) стандартную воронку 2, режуще-истирающую часть 3, которая армирована дробленым ВК-8 по ГОСТ 3282-74 на припое. Дроблёные частицы ВК-8 не должны выступать над припоем. Фрезер-воронка - изделие разового использования.

Основные параметры ФВ 102-70-116:

диаметр фрезеруемых труб - 73 мм;

высота армированной части - 20 мм;

присоединительная резьба ФВ для труб ГОСТ 633-80;

наружный диаметр фрезера - 116 мм;

внутренний диаметр -102 мм;

длина фрезера -180 мм;

масса - 7 кг

Режим работы: подача насосов - 12-18 л/с; осевая нагрузка - 60 кН;

частота вращения- 80-100 об/мин

частота вращения- 80-100 об/мин

Рис. 17. Фрезер-воронка

1-труболовка; 2-фрезер-воронка; 3-режущая часть фрезера-воронки

3.6.6 Фрезер-райбер (ФРС)

Фрезер-райбер ФРС предназначен для вскрытия "окна" в обсадной колонне для забуривания нового ствола при помощи отклонителя. Райберы изготовляются комплектно по три (№1, №2, №3) с последовательно увеличивающимися от №1 к №3 размерами. Вначале "окно" прорезается наименьшим фрезером №1, а затем фрезерами №2 и №3 оно расширяется. Фрезер-райбер - неразборная конструкция, наружная рабочая поверхность его наплавляется твёрдым сплавом. Конструктивные особенности показаны на рис.18.

Рис. 18. Фрезер-райбер (ФРС)

№1 (а), №2 (б), №3(в)

3.6.7 Фрезер-райбер прогрессивного типа (РПМ)

Фрезер-райбер прогрессивного типа (рис. 19) предназначен для прорезания окон в обсадной колонне с последующим забуриванием нового ствола. РПМ является трёхступенчатым фрезером режущего типа с определёнными соотношениями размеров и перекрывающимися рабочими гранями. Режущие элементы фрезера изготовлены из пластин высокопрочного твёрдого сплава марки ТТ7К12 или Т5К12В, вставленных в пазы и припаянных латунной проволокой диаметром 2 мм по всей длине пластины. Эти элементы выступают над телом корпуса на 3-4 мм. Фрезеры РПМ изготавливают по ГОСТ 26-02-48-72.

Фрезер-райбер прогрессивного типа (рис. 19) предназначен для прорезания окон в обсадной колонне с последующим забуриванием нового ствола. РПМ является трёхступенчатым фрезером режущего типа с определёнными соотношениями размеров и перекрывающимися рабочими гранями. Режущие элементы фрезера изготовлены из пластин высокопрочного твёрдого сплава марки ТТ7К12 или Т5К12В, вставленных в пазы и припаянных латунной проволокой диаметром 2 мм по всей длине пластины. Эти элементы выступают над телом корпуса на 3-4 мм. Фрезеры РПМ изготавливают по ГОСТ 26-02-48-72.

Рис. 19. Фрезер-райбер прогрессивного типа (РПМ)

3.6.8 Фрезер колонный конусный (ФКК)

Фрезеры колонные конусные применяют для фрезерования повреждённых участков обсадных колонн. Они изготовляются двух видов: с боковыми промывочными отверстиями (рис. 20, а), а также с боковыми и центральными промывочными отверстиями (рис. 20, б). Первые делают диаметром до 167 мм остальные - большим диаметром. Остальные размеры должны соответствовать требованиям ОСТ 26-02-650-75. Режущую часть фрезеров ФКК армируют пластинками из твёрдого сплава ВК-8В, вставленными в пазы и припаянными латунным припоем.

Работа фрезера осуществляется при следующем режиме:

частота вращения ротора - 60-120 об/мин;

осевая нагрузка - 5 кН;

равномерное повышение осевой нагрузки в начальный период фрезерования -20 кН;

подача насосов -12 л/с.

Рис. 20. Фрезер колонный конусный (ФКК):

с боковыми (а) и боковыми и центральными промывочными отверстиями (б)

3.6.9 Комплекс режущего инструмента (КРИЗ)

Комплекс режущего инструмента предназначен для вскрытия "окна" в обсадной колонне и последующего забуривания через него нового ствола скважины. КрИз состоит из фрезера-райбера (рис. 21) и фрезера-долота (рис. 2). С помощью первого прорезается "окно" в обсадной колонне и благодаря направляющему штоку достигается плавный выход фрезера-райбера из колонны. Фрезером-долотом калибруются "окно" и часть ствола за ним.

Рабочие поверхности фрезера-райбера оснащены зубьями из твердосплавных пластин, а шток наплавлен релитом. Фрезер-райбер и фрезер-долото в верхней части корпуса имеют муфту с замковой резьбой для соединения с бурильной колонной. Комплекс работает следующим образом: спуском фрезера-райбера прорезают "окно" в обсадной колонне на длину до 1 м, а затем фрезером-долотом фрезеруют и калибруют"окно" необходимого профиля. Фрезер-райбер и фрезер-долото - комплексные конструкции.

Рис. 21. Фрезер-райбер

Рис. 22. Фрезер-долото

3.6.10 Фрезеры-ловители магнитные

Фрезеры-ловители предназначены для извлечения из скважин металлических предметов, обладающих ферромагнитными свойствами, как путём прямого их захвата, так и с предварительным обуриванием. Эти фрезеры изготовляют двух видов: без механического захвата ФМ (рис. 23, а) и с механическим захватом ФМЗ (рис. 23, 6). Магнитными фрезерами следует работать со шламометаллоуловителями с целью захвата неферромагнитных предметов (зубьев, штырьевых долот, предметов из легких сплавов и т.д.).

Перед спуском фрезера-ловителя необходимо определить его подъёмную силу, прикладывая к магниту и отрывая от него предмет, аналогичный извлекаемому. Не доходя 10-15 м до извлекаемого предмета, необходимо включить циркуляцию и спускать в дальнейшем с промывкой при подаче насосов 12-20 л/с, частоту вращения держать в диапазоне 20-60 об/мин.

Для лучшего извлечения предметов с забоя надо тщательно промыть скважину. Следует помнить, что ловители хорошо притягивают металлические предметы, если они находятся на расстоянии 1-2 см от полюса.

Перед подъёмом вращение фрезера останавливают и одновременно опускают, чтобы получить контакт с извлекаемым предметом. После отрыва от забоя на 10-25 м производят повторное нагружение (повышение нагрузки не должно превышать 50 кН), а перед подъёмом выключают циркуляцию промывочной жидкости. При подъёме не допускаются резкие посадки и торможения.

После подъёма фрезер освобождают от металлических предметов и промывают. Разбирать фрезер-ловитель запрещается, так как это приводит к его размагничиванию. Ловители магнитные изготовляют согласно требованиям ОСТ 26-16-1606-78.

Рис. 23 Фрезер-ловитель магнитный:

а-типа ФМ; 6-типа ФМЗ; 1-переводник; 2-корпус; 3-магнитная система; 4-нижний полюс магнита; 5-захватный узел

3.7 Устройства для удаления с забоя мелких металлических

предметов

3.7.1 Паук гидромеханический

Паук гидромеханический (рис. 24) предназначен для очистки забоя от металлических предметов. Он состоит из переводника 1, в верхней части которого установлен кожух 2, образующий вместе с переводником 1 шламометаллоуловитель, а по бокам имеющий отверстия 3 и 4 для установки стопорных шпилек и прохождения промывочной жидкости. Внутри переводника 1 размещён поршень 5, который верхней частью связан с корпусом захвата 7. В пазы 6 последнего вставлены подвижные захватывающие зубья 9, перекрытые накладками 10.

Паук гидромеханический работает следующим образом.

Собранный в транспортное положение паук спускают в скважину на бурильных трубах; когда до забоя остаётся 15 м, восстанавливают циркуляцию и осторожно опускают при вращении без нагрузки до забоя. Почувствовав забой, бросают в колонну шар 11 и вращают колонну на самой наименьшей частоте вращения ротора. Скважину углубляют с небольшой разгрузкой паука при этом шар садится в седло, поршень под давлением промывочной жидкости срезает шпильки 8 и толкателем выводит подвижные захватывающие зубья 9, которые перемещаясь по пазам и смыкаясь в центре, захватывают металл на забое. Поднятые над забоем во время промывки скважины металлические предметы попадают в шламометаллоуловитель. Циркуляция промывочной жидкости возможна через циркуляционные отверстия 4. Поднятый паук разбирают, захватывающие зубья с помощью винтового домкрата возвращают в исходное положение. Очищенный от шлама и металла паук собирают, смазывают и готовят к следующему применению.

Рис. 24. Паук гидромеханический

3.7.2 Трубный паук

Трубные пауки (рис. 25) предназначены для извлечения из скважины металлических предметов: лап, шарошек, кувалд и др. Изготовляют трубные пауки из обсадной трубы длиной 1,5-2,5 м так, чтобы её можно использовать повторно. В нижней части трубы нарезают зубья высотой 200-350 мм, которые потом подвергают обжигу.

Для предотвращения преждевременного загиба отдельные зубья делают бочкообразными. Диаметр паука должен быть на 30-50 мм меньше диаметра скважины. Перед спуском паука желательно проработать ствол скважины на 2-3 м выше забоя и затем углубить скважину на 0,3-0,5 м пикообразным долотом. После этого на забой спускают паук и создают нагрузку на него. Зубья паука сходятся, металлические предметы находящиеся на забое, вместе с частью породы заходят внутрь и остаются в пауке.

Рис. 25. Трубный паук: 1-корпус; 2-зубья

3.7.3 Гидравлические ловители мелких предметов

Гидравлический ловитель (рис. 26) применяется для извлечения мелких предметов из скважины. Его работа основана на заталкивании обратной циркуляцией внутрь устройства предметов, находящихся в скважине, потоком промывочной жидкости. Гидравлический ловитель работает следующим образом. После присоединения ведущей трубы за 10-15 м от забоя восстанавливается циркуляция промывочной жидкости. Вращая ловильный инструмент, спускают его до извлекаемых предметов. Ловителем на забое работают в течение 10-15 минут с интенсивной циркуляцией, периодически поднимая его над забоем.

Рис. 26. Металлоуловитель:

1-сопло насоса; 2-горловина; 3-диффузор; 4-каналы; 8-воронка; 6-фильтр; 7-каналы вертикальные; 5-переводник

3.7.4 Шламометаллоуловители

При ликвидации аварий в скважине во время удаления металлических предметов в компоновке с ловильным инструментом (ловителем магнитным и фрезерами) рекомендуется использовать шламометаллоуловители ШМУ-О или Н1МУ-3 открытого и закрытого типов, нашедшие широкое применение при очистке забоя от мелких металлических предметов (шариков и роликов опор долот, зубьев, мелких узлов кернорвателей, твердосплавных штырей долот и т.д.), особенно перед спуском алмазных долот. Шламоуловитель ШМУ-О конструкции ВНИИБТ (рис. 27) представляет собой вал, к которому с помощью трубной резьбы присоединяются трубный переводник и переводник-база. К последнему с помощью левой трубной резьбы присоединяется кожух. Длина кожуха на 1-1,5м меньше длины вала для обеспечения выпадения металла в карман ШМУ. Общая длина ШМУ ~ 8м. Выпадение металла происходит в связи с уменьшением скорости восходящего потока промывочной жидкости в местах увеличения кольцевого зазора. Поднятый с забоя металл улавливается кожухом.

Рис. 27. Шламометаллоуловитель типа ШМУ-О:

1-трубный переводник; 2-вал; 3-кожух; 4-переводник-база

Шламометаллоуловитель закрытого типа ШМУ-3 приведен на рис.28.

Шламометаллоуловители обоих типов работают следующим образом. Скомпонованный с ловильным инструментом шламометаллоуловитель не доводят до забоя на 5-8 м, циркуляция промывочной жидкости осуществляется с максимальной подачей. Затем с вращением шламометаллоуловитель вместе с ловильным инструментом плавно спускают до забоя и производят ловильные работы. При этом шламометаллоуловитель вместе с ловильным инструментом с интенсивной циркуляцией приподнимается 3-4 раза на 10-15 м; общее время работы ШМУ должно составлять не менее 1 часа. Для очистки забоя от металла скорость восходящего потока должна быть >3,7 м/с.

Рис. 28. Шламометаллоуловитель типа ШМУ-3:

1-центратор; 2-гайка; 3-резьбовая втулка; 4-втулка; 5-вал; 6-переводник

3.8 Устройства для ликвидации прихватов

3.8.1. Гидравлический ударный механизм (ГУМ)

Гидравлический ударный механизм предназначен для ликвидации прихватов бурильных и обсадных колонн, испытателей пластов и так далее путем нанесения ударов, направленных снизу вверх либо сверху вниз в зависимости от сборки механизма. Он состоит (рис. 29) из шпинделя 1, переводников 2 и 7, цилиндра 3, имеющего две камеры разного сечения, боика,4, поршня 5 и штока 6. Вся система ГУМ герметизирована и заполнена маслом. Для работы с ГУМ отсоединяют неприхваченную часть колонны от прихваченной с помощью ловильного инструмента, а если верх извлекаемой колонны оканчивается замковой резьбой нижнего переводника 7, то ГУМ соединяют с аварийной колонной. Закреплению замковой резьбы переводника 7 способствует наличие шлицевой пары у переводника 2 и шпинделя 1. Затем натягивают бурильную колонну с усилием, превышающим её вес на 200-500 кН. Вначале скорость шпинделя с поршнем будет небольшой, так как он движется вверх за счёт перетока масла из верхней полости (большой) в нижнюю (малую) через три последовательных отверстия. Пройдя 213 мм, поршень попадает в цилиндр 3 с продольными пазами. При этом площадь сечения для прохода масла из большой полости в малую увеличивается почти в 200 раз. Масло свободно перетекает вниз, шпиндель 1 мгновенно перемещается вверх и бойком 4 ударяет по нижнему концу переводника 2. Этот удар передаётся прихваченному инструменту через корпус цилиндра 3 и переводник 7. Для повторного удара перегоняют масло из нижней (малой) полости цилиндра в верхнюю, для чего на шпиндель дают основную нагрузку 10-20 кН, направленную вниз. ГУМ готов к повторному удару.

Для осуществления ударов, направленных вниз, ГУМ разбирают, цилиндр 3 вместе с поршнем 5 переворачивают и снова собирают.

Рис. 29. Гидравлический ударный механизм:

1-шпиндель; 2-переводник; 3-цилиндр; 4-боек; 5-поршень; б-шток; 7-нижний переводник

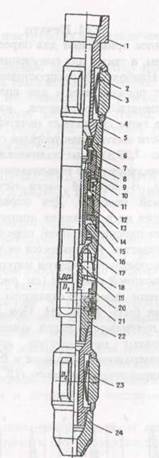

3.8.2 Возбудитель ударных колебаний

Возбудитель ударных колебаний (рис. 30) предназначен для ликвидации прихватов всех групп, за исключением прихватов, вызванных обвалами и осыпями горных пород и седиментацией твёрдой фазы.

Принцип работы возбудителя ударных колебаний (ВУК) основан на импульсно-динамическом воздействии на прихваченные трубы за счёт расцепления в геликоидальной резьбовой нарезке 1 при прохождении нагрузки. При этом шток 9 смещается на величину хода и блок-боёк 10 ударяется об уступ втулки 11. Удар передается через присоединительный переводник 4 прихваченному инструменту.

Р и с. 30. Возбудитель упругих колебаний (ВУК):

1-колпак предохранительный; 2-регулировочный винт; 3-контргайка; 4-переводник присоединительный; 5-корпус-ная втулка; 6-муфта; 7-ниппель; 8-корпусный патрубок; 9-шток; 10-кольцо-боек; 11-втулка; 12-кольцо опорное; 13-манжета уплотнительная; 14-кольцо нажимное; 15-винт; 16-полумуфта кулачковая подвижная; 17-штифт; 18-гайка, 19-пружина; 20-гильза; 21-переводник присоединительный верхний; 22-пробка предохранительная; 23-гайка манжетная

3.8.3 Ясс ударно-вибрационный

Ясс ударно-вибрационный конструкции АзНИПИ нефти предназначен для освобождения ударами с вибрированием прихваченной колонны при вращении её под натяжением (рис. 31). После отсоединения от прихваченной части колонны неприхваченных труб в скважину до торца извлекаемых труб опускают ясс. Затем под нагрузкой шпиндель 15 заводят внутрь корпуса ясса на длину свободного хода и вращением вправо присоединяют к прихваченной колонне. При этом кулачки отбойной муфты 5 под действием пружин 4 заходят в зацепление с кулачками головки 8. Для освобождения бурильной колонны её приподнимают на длину свободного хода ясса, затем резким опусканием бурильной колонны наносят удары ударником 14 по наковальне 16. Осевые удары чередуют с вибрированием, для чего неприхваченную колонну натягивают с силой, превышающей её вес на возможно большую величину, и вращают. Во время вращения наклонные кулачки наконечников 12, приподнимаясь создают дополнительные силы натяжения и, соскакивая с кулачков, испытывают ударную нагрузку, которая затем через шпиндели и наковальню передаётся прихваченным трубам. Вовремя вращения бурильной колонны с вибрацией структура в затрубном пространстве разрушается и бурильная колонна освобождается.

Рис. 31. Ясс ударно-вибрационный:

1-переводник; 2-кольцо; 3-хомут; 4-пружина; 5-муфта отбойная; 6-винты; 7-кожуха; 8-головка ударная; 9-шпин-дель верхний; 10-муфта соединительная; 11-муфта; 12-наконечник; 13-уплотнение; 14-ударник; 15-шпиндель; 16-наковальня

3.8.4 Ясс механический

Ясс механический предназначен для ликвидации заклинивания долот и элементов бурильной колонны небольшой длины ударами вверх (рис. 32). Принцип работы ясса основан на использовании потенциальной энергии растянутой бурильной колонны после рассоединения конусов паза. При этом верхнюю часть бурильной колонны отсоединяют над верхней границей прихвата и извлекают. В скважину опускают колонну из ловильного инструмента (если нижний переводник ясса не обеспечивает соединения), ясса, УБТ длиной 25-50 м и бурильных труб. Ясс вращают, одновременно снижая нагрузку на него на 30-40 кН, в результате конусная поверхность штока заклинивается в конусной поверхности (конусность Г) нижнего переводника. Затем колонну соединяют с извлекаемыми трубами и уменьшают нагрузку. Силу удара регулируют в широком диапазоне; увеличением нагрузки при зарядке устройства в скважине можно получить силу удара 100-800 кН.

При этом следует иметь в виду, что конусная пара рассоединяется, если сила удара меньше нагрузки на 30-70 кН. При последующем натяжении конусная пара рассоединяется, и ударник бьёт по торцу упора. Число ударов доводится до 50-70. Если бурильная колонна при этом не освобождается, то работы яссом вести нецелесообразно. После 100 ударов все резьбовые соединения проверяют дефектоскопом с целью предупреждения поломок ясса.

Рис. 32. Ясс механический:

1 -переводник; 2-упор; 3-отверстие; 4-корпус; 5-съемный ударник; 6-шток круглого сечения; 7-конусная поверхность; 8-нижний переводник

3.9 Торпеды

Торпедирование при ликвидации аварий применяют для следующих целей:

встряхивание с целью освобождения заклиненных и прихваченных к стенкам скважины колонн труб;

ослабление резьбовых соединений с целью облегчения развинчивания колонн;

обрыв и срезание труб с целью отсоединения от прихваченных труб;

разрушение металлических предметов в скважине;

образование каверн при забуривании нового ствола;

борьба с желобообразованием.

3.9.1 Торпеда шашечная термостойкая (ТШТ)

Торпеда шашечная термостойкая ТШТ (рис. 33) предназначена для ликвидации заклинивания долот и элементов бурильной колонны (калибраторы, центраторы, расширители, турбобуры, трубы), а также для обрыва труб. Эта торпеда фугасного действия негерметична, заряд ВВ контактирует со скважинной жидкостью. ВВ для торпеды это ГФГ-2, ГИДС и НТФА. В зависимости от типа ВВ предельная температура для торпеды соответственно составляет 160, 200 и 250"С. Груз торпеды жёстко соединён с корпусом и используется многократно.

|

Рис. 33. Торпеда шашечная термостойкая (ТШТ):

1-груз; 2-взрывной патрон; 3-корпус; 4-заряд ВВ; 5-наконечник

3.9.2 Торпеда из детонирующего шнура (ТДШ)

Торпеда из детонирующего шнура ТДШ (рис. 34) предназначена для ликвидации прихватов методом встряхивания и для ослабления резьбовых соединений с целью последующего развинчивания в районе взрыва. Заряд торпеды состоит из обрезков детонирующего шнура, прикреплённых к тросу. Разновидностью торпеды этого вида является торпеда корпусная ТКДШ. Особенностью ТКДШ является то, что для неё не требуется специального груза: его роль выполняет утолщённая часть корпуса. Торпеда ТКДШ может быть установлена непосредственно в место торпедирования или в непосредственной близости от него. Для инициирования детонации шнура в торпеде используют стандартные взрывные герметичные патроны ПВГУ-4, ПВГУ-5 и ПВГУ-25О/1500.

Рис. 34. Торпеда из детонирующего шнураСЩШ):

1-взрывной патрон; 2-держатель; 3-детонирующий шнур; 4-трос; 5-груз

3.9.3 Торпеды кумулятивные осевого действия (ГКО)

Торпеда кумулятивная ТКО на кабеле (рис. 35) предназначена для разрушения металлических предметов и твёрдых горных пород. Кроме того, торпеды диаметром 38-72 мм можно использовать для ликвидации заклинивания долот и турбобуров.

Корпус торпеды стальной, прочный и допускает спуск на бурильной колонне. Для некоторых торпед корпуса изготавливают из алюминиевого сплава Д16, разрушающегося при взрыве. Во время взрыва торпеды возникает кумулятивная струя, движущаяся со скоростью 8-10 км/с, которая образует в торпедируемом предмете канал глубиной 1,4-2,5 см и диаметром входного отверстия 0,3-0,6 диаметра заряда. В некоторых случаях в аварийную скважину спускают сразу две-три торпеды. Для их взрыва используют специальные кассетные головки ГК260 и ГК180. Когда установка торпеды на кабеле на разрушаемом предмете затруднена, в скважину спускается торпеда на бурильных трубах.

Рис. 35. Торпеда кумулятивная осевого действия (ТКО) на кабеле:

1-груз; 2-переходник; 3-взрывной патрон; 4-инициирующий узел; 5-оболочка; 6-заряд; 7-воронка

3.10 Труборезы

Когда не удаётся извлечь прихваченный инструмент, его извлекают по частям. Для этого необходимо, чтобы верхняя часть оставшейся в скважине колонны не была повреждена. С этой целью применяются различные виды труборезов. По принципу действия труборезы делят на механические, гидравлические и химические. Механические труборезы предназначены для срезания подвешенных обсадных колонн, предварительно натянутых с усилием, превышающим их собственный вес. Гидравлические труборезы просты по конструкции и надёжны в работе. Ими можно обрезать обсадные колонны как нагруженные, так и подвешенные. Химические труборезы имеют важное преимущество: их можно доставить к месту резания на каротажном кабеле и использовать в трубах малого диаметра, начиная с 60,3 мм.

3.10.1 Труборез кумулятивный (ТРК)

Труборез кумулятивный ТРК (рис. 36) предназначен для перерезания в скважинах различного вида труб (обсадных, бурильных, насосно-компрессорных). В корпусе 3 трубореза между двумя крышками помещается кумулятивный заряд 4, облицованный листовой медью и подпружиненный снизу. Внутри кумулятивного заряда находится удлиненный детонирующий заряд 5, корпус снизу герметизируется заглушкой 6 с двумя кольцевыми уплотнителями, а сверху- резиновым уплотнителем, внутри которого размещается изолятор и контакт.

|

Рис. 36. Труборез кумулятивный (ТРК):

1-груз; 2-переходник; 3-корпус; 4-заряд кумулятивный; 5-заряд детонирующий; 6-заглушка

Переходник 2 соединён с корпусом на резьбе, которая стопорится винтом.

С помощью винтов с шайбами к переходнику присоединяется груз 1, который, в свою очередь, крепится к каротажному кабелю. В качестве заряда используют цилиндрическую шашку, инициирование которой осуществляется электродетонатором ТЭД-200 через детонирующий удлинённый заряд ДУЗ, соединённый с каротажным кабелем.

Труборез ТРК работает следующим образом. К извлекаемым трубам прикладывают нагрузку, превышающую их собственный вес на 100-300 кН. В эти трубы спускают шаблон, который по диаметру равен или больше диаметра трубореза. Труборез доставляется на буровую в собранном виде без электродетонатора. Последний вставляют в труборез перед спуском в скважину. Затем проверяют надёжность контакта электродетонатора с корпусом удлинённого детонирующего заряда. Один провод закрепляют в отверстии контакта, а другой присоединяют к корпусу. После этого в отверстии контакта закрепляют центральную жилу кабеля и проверяют надёжность крепления этих проводников с центральной жилой кабеля и заземлением. На верхнюю часть трубореза надевают уплотнение и удостоверяются в его герметичности. Далее труборез соединяют с переходником и грузом и спускают в трубы на заданную глубину. Труборез взрывают и вместе с грузом и переходником извлекают на поверхность. Во время взрыва образуется кумулятивная струя, которая, двигаясь в горизонтальной плоскости, при встрече со стенкой трубы перерезает её. Расширение трубы при этом не превышает 10 мм.

3.10.2 Труборез внутренний механический

Труборез внутренний механический (рис. 37) предназначен для срезания труб, оставленных в скважине, с целью последующего удаления их из неё. Труборез состоит из корпуса 1, режущих пластин 3, часть наружной поверхности которых наплавлена твёрдым сплавом 4, и осей 2, с помощью которых пластины крепятся на корпусе. Труборез спускается в скважину на бурильной колонне, которая через циркуляционные отверстия 6 заполняется промывочной жидкостью. После установки трубореза на место восстанавливается циркуляция, и бурильную колонну вращают с минимальной частотой ротора 40-50 об/мин. Под действием перепада давления в 3-5 МПа режущие пластины выходят из пазов и, прижимаясь твердосплавной поверхностью к трубе, режут её. Время, необходимое для перерезания трубы, составляет 1-2 часа. По окончании работы нижние концы режущих рычагов выходят из пазов в корпусе. При этом промывочная жидкость выходит через отверстия в межтрубное пространство, давление снижается, что сигнализирует об окончании резания трубы. После выключения циркуляции режущие пластины под собственным весом опускаются, труборез извлекается из скважины.

Рис. 37. Труборез механический:

1-корпус; 2-режущие пластины; 3- твердый сплав; 4-оси

3.10.3 Устройство вырезающее универсальное (УВУ)

Устройство УВУ предназначено для срезания трубы и для вырезания участка обсадной колонны с целью забуривания в этом интервале нового ствола при ликвидации аварии или при восстановлении бездействующей скважины. Устройство УВУ (рис. 38) изготовляется для работы в обсадных колоннах диаметром 168, 194 и 219 мм. Оно представляет собою цельную конструкцию, в которую в зависимости от диаметра вырезаемой обсадной колонны вставляются сменные детали-резцы, ограничители и направляющие. УВУ спускают в скважину на бурильных трубах и устанавливают ниже торцового соединения не менее чем на 0,5 м. Включают ротор с частотой вращения 80-100 об/мин, пускают насос с подачей 14 л/с.

Нагрузка доводится до 10 кН, при этом промывочная жидкость протекает через кольцевой зазор между иглой 6, поршнем 8 и втулкой 7 цилиндра 5, создаёт перепад давления, под действием которого поршень с толкателем 13 перемещается вниз, сжимая возвратную пружину 11, и рычаги 17 с резцами 18, выдвигаясь, прорезают обсадную колонну, что фиксируется на манометре резким снижением давления промывочной жидкости на 1-1,5 МПа из-за прохождения её через полое сечение насадки 9. По окончании работы выключают ротор, интенсивно промывают скважину до полного удаления металлических частиц и устройство поднимают из скважины.

Рис. 38. Устройство вырезающее универсальное (УВУ):

1-переводник; 2-пружина; 3-направляющая; 4-колъцо; 5-цилиндр; 6-игла; 7-втулка; 8-поршень; 9-насадка; 10-винт; 11-пружина; 12-кольцо; 13-толкатель; 14-муфта; 15-кольцо; 16-кольцоуплотнительное; 17-рычаг; 18-резец; 19-пружина; 20-ограничитель; 21-болт; 22-киппель; 23-центратор; 24-наконечник

3.11. Печати

Печати различных видов применяют для определения места и характера нарушения обсадной колоны, а также для получения информации о предмете, находящемся в скважине. Наибольшее распространение получили свинцовые печати. Печати свинцовые предназначены для получения на торцовой или боковой поверхности отпечатков предметов, находящихся в скважине. Наиболее употребительные типы свинцовых печатей приведены на рис. 39. Для определения поверхности смятия или разрыва обсадных труб используют коническую печать (рис. 39, а) - металлический стержень с отверстием внутри для промывочной жидкости и с кольцевыми проточками для прочной связи свинца с корпусом. В верхней части печати имеется резьба для присоединения к бурильной колонне. Для определения характера слома бурильных труб и положения их в скважине применяют плоские печати (рис. 39, б,г). С помощью плоских печатей определяется также положение долота и металлических предметов, находящихся на забое.

Если вместо свинца используется другой материал, то его прикрепляют к деревянной пробке, установленной в корпус (рис. 39, в). Диаметр печати должен быть на 25 мм меньше диаметра скважины. Для получения отпечатка нагрузка на печать должна быть 15-50 кН. При изготовлении торцовой и боковой печатей по всей поверхности перед заливкой свинцом или другим вяжущим материалом делают проволочную арматуру. Для получения отпечатков с внутренней поверхности обсадных и бурильных труб диаметром 146 и 168 мм применяют гидравлическую печать (ПГ).

Рис. 39. Печати свинцовые:

а-коническая; б, в, г-плоские; 1-корпус; 2-свинец; 3-фланец; 4-проволочная основа; 5-винт; б-гвоздь; 7-алюминиевая оболочка; 8-пробка деревянная

4. РАПАПРОЯВЛЕНИЕ

Для спуска и цементирования второй промежуточной колонны 244,5 мм на глубину 2700 м необходимо пробурить соленную толщу, которая прослаивается ангидритом.

На Чинаревском месторождении осадочные соли залегают в интервале с 1300 м до 2700 м. Осадочная соль пронизана соляными диапирами, поднятых с больших глубин в результате тектонических процессов. Во время поднятия диапир происходило перемещения ангидрита. Таким образом, ангидрит с больших глубин был перемещен на глубины 2000 – 2500 м. В этом ангидрите залегает пластовая вода (рапа) под большим давлением (зоны АВПД).

Скважина 10

Бурение в интервале 1705-2714 м велось долотами диаметра 269.9 мм на промывочном растворе с параметрами: плотность 1.21-1.37 г/см3, вязкость 16-35 сек, водоотдача 5-40 см3/30 мин. При забое 2076м в скважине была впервые зафиксирована пачка рапы плотностью 1.28г/см3 с дебитом перелива 0.25 м3/час. При дальнейшем углублении до 2457 м интенсивность рапопроявления не увеличивалась. При бурении в интервале 2457-2458 м на растворе с параметрами 1.35-28-7/30 интенсивность рапопроявления резко возросла и достигала 24 м3/час. Циркуляция была остановлена устье загерметизировано и организовано наблюдение за динамикой роста давления. При закрытии превентера давление на устье резко возросло до 28 атм, а затем рост замедлился и в течение 1.5 часа давление выросло до 43атм, в следующие 24 часа оно увеличилось до 60атм (затрубное) и за последующие 33 часа до 76атм. (затрубное), при этом в трубном давление составило 53 атм. После этого были открыты превенторы и скважина в течение 9.5 часов работала рапой плотностью 1.21-1.32г/см3 с интенсивностью 13-15м3/час. Газопоказания при этом достигали 8% с присутствием двух УВ компонентов – метан и этан и сероводорода 1-1.5 мг/м3. При повторном закрытии превентеров динамика роста давления была сходной с предыдущим циклом. За первые 30 мин давление выросло до 20 атм в трубном и 50атм в затрубном, а затем в процессе медленного роста за 90 часов максимальное давление составило 94 атм в трубном и 160 атм в затрубном. Попытка задавки рапопроявления закачкой бурового раствора плотностью 1.75г/см3, а затем 1.95г/см3 была безуспешной, раствор выдавливался из скважины рапой. До глубины 2683м углубление провели на рапе. При данном забое провели каротаж с целью определения рапопроявляющих горизонтов. Данные каротажа показали, что рапопроявление связано с ангидрит-доломитовыми прослоями в соли в интервалах 2066-2080м (первоначальное) и 2424-2468м (интенсивное). В последнем случае против доломитового прослоя в интервале 2450-2461 м отмечается наиболее выраженная отрицательная аномалия по термометрии. Углубление до 2714м провели на рапе.

2015-10-13

2015-10-13 4538

4538