Из числа процессов, использующих смесь физического и химического поглотителей, наибольшее применение нашел процесс Сульфинол, разработанный фирмой «Шелл Ойл Компани». Основным компонентом поглотителя в этом процессе является диоксид тетрагидротиофена (CH2)4SO2 (техническое название сульфолан). Основные свойства сульфолана: температура плавления 8 - 10°С; температура кипения 286°С, плотность 1,2723 г/см3, вязкость при 30 °С - 0,053 Н/м. Давление насыщенных паров при 150, 200 и 260°С составляет 1,93; 11,4 и 5,62 кПа соответственно.

Сульфолан по отношению к компонентам газа химически инертен, действует как физический поглотитель. ДИПА извлекает из газа кислые компоненты в результате хемосорбции, не чувствительной практически к их парциальному давлению в смеси. Комбинированный абсорбент поэтому обладает высокой поглотительной емкостью при низких, средних и высоких парциальных давлениях кислых компонентов.

Кислые компоненты, поглощенные сульфоланом, выделяются из него при снижении давления насыщенного раствора, поэтому расход энергии на его регенерацию значительно ниже, чем в хемосорбционных процессах. По энергоемкости процесс Сульфинол занимает промежуточное место между физическими и хемосорбционными процессами.

Емкость по кислым газам для сульфинола колеблется от 30 до 127 м3/м3 в зависимости от состава газа и условий проведения процесса (раствора МЭА — 23—30 м3/м3).

Более высокая емкость сульфинола обусловливает его меньший удельный расход, требует меньшего по габаритам оборудования и системы транспортирования. Для регенерации насыщенного сульфинола требуется на 30—80% меньше энергии, чем в аминовых процессах.

Сульфинол практически не вызывает коррозии оборудования даже при насыщении сероводородом благодаря своей способности образовывать защитную пленку на соприкасающихся с ним стальных поверхностях. Кроме того, раствор устойчив против пенообразования при наличии в газе тяжелых углеводородов.

Другим важным преимуществом сульфинола является возможность очистки газа одновременно не только от H2S и СО2, но и от COS, CS2 и тиолов. В отличие от МЭА ДИПА не образует с сероксидом углерода нерегенерируемого соединения, что снижает его потери. ДИПА с диоксидом углерода образует ДИПА-оксазолидон, который в свою очередь является хорошим поглотителем кислых компонентов газа. ДИПА-оксазолидон легко удаляется из раствора при его фильтрации.

Сульфолан и ДИПА имеют низкие давления насыщенных паров в условиях очистки газа, поэтому их потери с очищенным газом незначительны.

Согласно данным фирмы «Шелл Ойл Компани», в мире эксплуатируется более 110 таких установок. Применение процесса Сульфинол особенно выгодно при высоких давлениях и больших содержаниях сероводорода в газе. Одна из первых промышленных установок, использующих в качестве поглотителя сульфинол, введена в эксплуатацию в 1962 г. До этого на установке в качестве абсорбента использовали водный раствор МЭА. Абсорбер установки имел 23 однопоточных клапанных тарелок, а десорбер — 18 двухпоточных.

Переработке подвергался газ следующего состава: СН4 — 81,57; С2Н6 —5,82; С3Н8—1,85; С4Н10— 1,03; С5H12 —0,45; С6Н14 —0,15; С7Н16 —0,06; С8Н18 —0,043; С9Н20 —0,004; ароматические углеводороды — 0,023; N2—-0,50; СО2 —6,90; Н2S— 1,60; COS — 0,007; тиолы — 0,0017% (об.)

Сравнение показателей установки при работе с различными поглотителями показал преимущество процесса Сульфинол по энергетическим затратам и удельному расходу поглотителя.

Капитальные затраты в процессе Сульфинол на 30% ниже, чем при очистке газа раствором МЭА. В табл. 3.9 сравниваются пять установок очистки газа процессом Сульфинол при 7,1 МПа и 43 °С. На установку подавались газы с различным содержанием СО2 и H2S. Во всех вариантах достигается очистка газа от сероводорода и диоксида углерода до их остаточного содержания в товарном газе 5,7 мг/м3 и 1% (об.) соответственно. На установке достигалась также тонкая очистка газа от серооксида углерода.

Несмотря на разные количества поглощаемых кислых компонентов, расход пара на регенерацию одного литра поглотителя отличается незначительно. Это объясняется тем, что до поступления насыщенного раствора в десорбер производится его дегазация, где выделяется основное количество кислых компонентов. В десорбере тепло расходуется в основном на подогрев раствора.

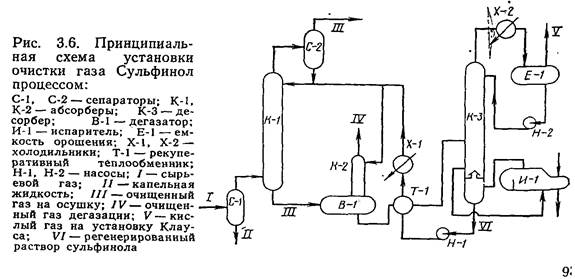

При очистке газа процессом Сульфинол насыщенность абсорбента углеводородами выше, чем аминовых растворов. Следовательно, возможен повышенный выход газов дегазации Концентрация H2S в газах дегазации также выше, чем в аналогичных условиях на аминовых установках. Поэтому рекомендуется газы дегазации подвергнуть очистке в отдельной колонне (рис.2) или же компрессором подавать в основном абсорбер. Чаще всего абсорбер низкого давления устанавливают над дегазатором, который является общим для обоих абсорбентов.

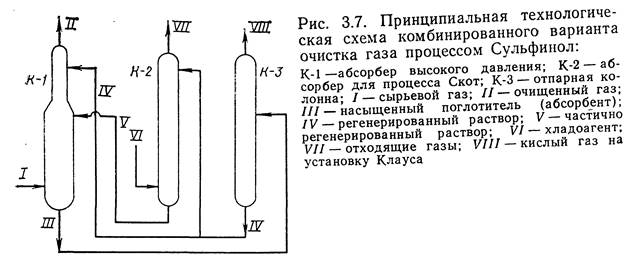

Компанией «Шелл Ойл» на заводе Юстейс внедрен так называемый каскадный вариант процесса Сульфинол, включающий в себя блоки Сульфинол и Скот (рис. 3), благодаря чему значительно снижается металлоемкость установки.

Одновременное использование части поглотителя последовательно в колоннах К-2 и К-1 обеспечивает снижение количества циркулирующего в системе раствора.

Большое влияние на работу установки оказывает температура поглотителя на входе в колонну К-2. Снижение ее значения всего на 3 градуса привело к уменьшению концентрации SO2 в выбросных газах с 636 до 342 мг/м3 (по проекту концентрация SO2 в выбросных газах не должна превышать 733 мг/м3).

Комбинированный способ очистки газа Сульфинол — Скот позволяет снизить капиталовложения и эксплуатационные расходы.

На заводе для очистки хвостовых газов установки Клауса применен процесс Скот. В каскадном варианте как для очистки основного газа, так и для очистки хвостовых газов используется сульфинол. При этом поглотитель сначала подается в колонну работающую в блоке Скот. Вследствие низкого давления (примерно атмосферное) не происходит полного насыщения раствора.

Поглотитель с низа колонны Скот забирается насосом и подается на промежуточную тарелку абсорбера блока Сульфинол, где из газа извлекается дополнительное количество кислых компонентов.

Грубо очищенный газ проходит в верхнюю секцию абсорбера где тонко регенерированный раствором сульфинола очищается от сернистых соединений. Насыщенный раствор сульфинола с обеих секций абсорбера смешивается и подается на регенерацию в десорбер К-3.

Кислые газы, получаемые при регенерации насыщенного раствора, повторно подаются на установку Клауса. Кроме высокой степени извлечения серы и низких концентраций SО2в выбросном газе процесс Скот характеризуется также простотой в эксплуатации и малой чувствительностью к значительным изменениям состава сырья, которые могут произойти при нарушении режима работы установки Клауса.

При проектировании установок очистки газа процессом Сульфинол необходимо принимать во внимание следующее:

сульфинол является хорошим растворителем тяжелых углеводородов, особенно ароматических. Необходимо принять соответствующие меры, исключающие попадание этих компонентов в контактор, так как их наличие в газах, направляемых на установку производства серы, недопустимо. В обратном случае производимая газовая сера будет низкого качества;

б) вещества, входящие в состав раствора, сравнительно дорогие;

в) сульфинол растворяет краски технологических трубопроводов и оборудования. Кроме того, раствор легко проникает сквозь резьбовые соединения труб. Применяемые на аминовых установках резьбовые смазки растворяются в сульфиноле. Поэтому на всех несварных трубопроводах системы циркуляции раствора следует использовать для уплотнения резьбовых соединений тефлоновую, ленту.

г) сульфинол является хорошим растворителем тяжелых углеводородных смол, накипи и грязи, накапливающихся на поверхности труб и теплообменников. Поэтому перед переводом установок на процесс Сульфинол поверхности всех аппаратов и коммуникаций должны быть тщательно очищены;

д ) преимущества процесса Сульфинол в наибольшей степени проявляются в тех случаях, когда соотношение H2S: СС>2 в сырьевом газе больше единицы и ^парциальное давление кислых компонентов в газе не менее-0,75 МПа. В последнем случае благодаря большой сорбционной емкости поглотителя обеспечивается. его низкий удельный расход и, следовательно, снижение удельных энергетических затрат;

е) раствор сульфинол не вызывает усиленную коррозию оборудования.. Система очистки газа может изготавливаться из углеродистой стали. Наиболее уязвимым местом установки в отношении коррозии являются трубки испарителя и коммуникации насыщенного раствора. Скорость коррозии в них (после 870 часовой эксплуатации) составила соответственно 0,889 и 0,0762 мм/год. В то же время скорость коррозии в нижней части абсорбера на входе сырьевого газа и на выходе насыщенного абсорбента составляла 0,0152 и 0,0254 мм/год соответственно. Такие узлы установки, как теплообменники и трубопроводы насыщенного раствора, рекомендуется изготавливать из нержавеющей стали;

ж) для систематической очистки циркулирующего в системе раствора от загрязнений (сернистое железо, нерегенерируемые соединения) около 5%-раствора подвергается фильтрации. В пусковой период устанавливают фильтрующие элементы, задерживающие частицы размером 50—100 мкм и более, так как раствор сульфинола хорошо очищает поверхности труб, теплообменников и контактных устройств от накипи, грязи и парафинов. Через некоторое время, когда по перепаду давления на фильтрах и составу циркулирующего абсорбента определяют, что системы очищены, на фильтрах устанавливаются элементы, задерживающие частицы размером 2—4 микрон.

Процесс разработан для очистки газов с высоким содержанием кислых компонентов, когда очистка газа аминовыми растворами становится менее эффективной из-за большого расхода растворов и высоких энергетических затрат.

2015-10-13

2015-10-13 3677

3677