Звукоизоляция обеспечивается с помощью архитектурных и инженерных конструкций: звукоизолирующих ограждений помещений и зданий, экранов, кабин, кожухов (рис. 23.1).

Рис. 23.1. Основные средства звукоизоляции

Звукоизолирующие ограждения помещений и зданий — это стены, перекрытия, перегородки, окна, двери, имеющие по периметру контакты с другими ограждениями. Величина звукоизоляции однослойного ограждения характеризуется сложной нелинейной зависимостью как от частоты f колебания акустической волны, так и от большой группы характеристик ограждения. В общем случае эту зависимость можно представить в виде следующей функции:

R = F(f3B,m,h/for,p,v),

где m — поверхностная масса (масса 1 м2) ограждения; h — коэффициент потерь энергии в материале; for —собственная частота колебаний ограждения; р — удельная плотность материала ограждения; v — скорость звука в материале ограждения.

Звукоизоляция ограждающей конструкции, содержащей несколько элементов, должна оцениваться звукоизоляцией наиболее слабого элемента. Такими элементами чаще бывают однослойные плоские ограждения. Для повышения величины ослабления на плоское ограждение наносят слой звукопоглощающего материала, которое увеличивает звукоизоляцию R за счет дополнительного ослабления звука в звукопоглощающем материале и повышения общей массы составного ограждения.

Для повышения звукоизоляции применяют также многослойные ограждения, чаще двойные. Они состоят из двух однослойных поверхностей, разделенных в простейшем случае воздушным слоем. Между поверхностями, соединенными ребрами жесткости, помещают различные звукопоглощающие материалы.

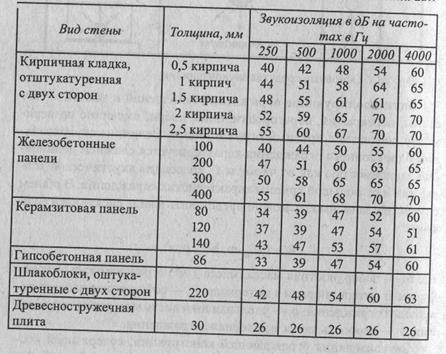

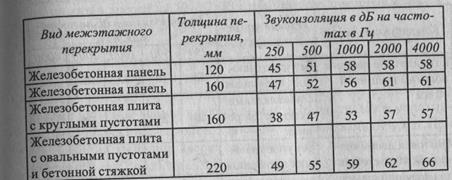

Значения ослабления звука ограждениями (стенами и межэтажными перекрытиями), выполненными из некоторых часто применяемых строительных конструкций, указаны в табл. 23.1 и 23.2.

Таблица 23.1

Таблица 23.2

Одними из наиболее слабых звукоизолирующих элементов ограждающих конструкций выделенных помещений являются двери и окна. Двери имеют существенно меньшие по сравнению с основными ограждающими конструкциями поверхностные плотности, а также зазоры и щели. Стандартные двери не удовлетворяют требованиям по защите информации в помещениях от подслушивания. Повышение звукоизоляции дверей обеспечивается:

•устранением щелей между дверью и дверной коробкой путем применения уплотняющих прокладок из резины, порога или резинового фартука между дверью и полом;

•применением для дверного полотна более плотных пород дерева, увеличением толщины дверного полотна и обивки его дерматином или аналогичным материалом по слою войлока или ваты с валиком по периметру двери;

•установкой звукоизолирующей двери, выполненной в виде многослойного дверного полотна с размещением между слоями звукоизолирующего материала;

•установкой двойных дверей с тамбуром между ними шириной 20-30 см.

В табл. 23.3 приведены примеры повышения звукоизоляции дверей путем применения дополнительных уплотняющих прокладок по периметру притвора дверей.

Таблица 23.3

| Конструкция двери | Условия применения | Звукоизоляция в дБ на частотах, в Гц | ||||

| 250 | 1000 | 4000 | ||||

| Стандартное дверное полотно толщиной 40мм | без уплотняющих прокладок | |||||

| с прокладками из пористой резины | ||||||

| Щитовая дверь толщиной 40 мм, обшитая фанерой с двух сторон | без уплотняющих прокладок | |||||

| с прокладками из пористой резины | ||||||

| Щитовая дверь из древесноволокнистых плит толщиной 4-6 мм с воздушным зазором 50 мм | без уплотняющих прокладок | |||||

| с прокладками из пористой резины | ||||||

| Дверь звукоизолирующая облегченная, с прокладками из пористой резины |

|

| Дверь звукоизолирующая облегченная, двойная с тамбуром шириной 200 мм, с прокладками из пористой резины | |||||

| Дверь звукоизолирующая тяжелая, с прокладками из пористой резины | |||||

| Дверь звукоизолирующая тяжелая, двойная с тамбуром шириной 300 мм, с прокладками из пористой резины | |||||

| Дверь звукоизолирующая тяжелая, двойная с тамбуром шириной 300 мм с облицовкой тамбура звукопоглощающими материалами, с прокладками из пористой резины |

Уплотнение притворов повышает звукоизоляцию дверей на 5-10 дБ. Однако необходимо учитывать, что в процессе эксплуатации в результате обжатия, износа, затвердевания резиновых прокладок звукоизоляция снижается. Дополнительные меры повышают звукоизоляцию дверей на 10-15 дБ, а применение тамбуров увеличивает ее примерно на 20 дБ.

Следовательно, для защиты информации необходимо применять либо специально разработанные звукоизолирующие двери, либо двойные двери с тамбуром. При этом целесообразно применять утяжеленные полотна дверей, обивать их материалами со слоями ваты или войлока, использовать дополнительные уплотнительные прокладки, герметизирующие наплавы, валики и т. п. При организации тамбуров дверей звукоизоляцию повышает уплотнение щелей над полом при отсутствии порогов, а также полезна облицовка внутренних поверхностей тамбура звукопоглощающими покрытиями.

Окна, занимающие для обеспечения освещенности достаточно большие площади ограждающих конструкций помещений, часто являются, так же как и двери, элементом среды распространения потенциальных каналов утечки информации. Значения звукоизоляции окон различных схем остекления приведены в табл. 23.4.

Таблица 23.4

| Схема остекления | Звукоизоляция в дБ на частотах Гц | ||||||||

| 250 | 1000 | 4000 | |||||||

| 1 | 2 | 3 | 4 | 6 | |||||

| Одинарное остекление, мм: | |||||||||

| Двойное остекление с воздуш- | |||||||||

| ным промежутком, мм: | |||||||||

| 3-57-3 | |||||||||

| 3-90-3 | |||||||||

| 4-57-4 | |||||||||

| 4-100-4 | |||||||||

| 4-200-4 | |||||||||

| Тройное остекление с двумя воз- | |||||||||

| душными промежутками*', мм: | |||||||||

| 4-16-4-200-3 | |||||||||

| 4-16-4-650-3 | |||||||||

| Стеклопакет: 6-98-6 | |||||||||

| Окна телестудий: 10-8-10 | |||||||||

Примечание. *) Стекло — воздушный зазор — стекло — воздушный зазор — стекло.

Из приведенных данных следует вывод о том, что звукоизоляция одинарного остекления соизмерима со звукоизоляцией одинарных дверей и недостаточна для надежной защиты информации в помещении. Повышение звукоизоляции оконных проемов достигается:

•уплотнением притворов переплетов путем подгонки частей переплета между собой, уплотнением стекол с помощью прокладок из резины;

•применением уплотняющих прокладок между переплетом и коробкой, обеспечивающих плотное закрытие окон;

•облицовкой периметра межстекольного пространства звукопоглощающим материалом;

•установкой оконных блоков с повышенной звукоизоляцией (с двойным и тройным остеклением).

Необходимо отметить, что увеличение числа стекол не всегда приводит к увеличению звукоизоляции в диапазоне частот речевого сигнала вследствие резонансных явлений в воздушных промежутках и эффекта волнового совпадения (см. табл. 23.3). Разработаны конструкции окон с повышенным звукопоглощением на основе стеклопакетов с герметизацией воздушного промежутка, с заполнением при пониженном давлении промежутка между стеклами различными газовыми смесями или созданием даже между ними вакуума. Уплотнение частей окон повышает их звукоизоляцию приблизительно на 10 дБ, при облицовке межстекольного пространства по периметру звукопоглощающим покрытием она увеличивается еще примерно на 5 дБ.

Побелка (окраска) потолков, навесные потолки, паркет (ламинат, линолеум), ковер (ковролин) на полу увеличивают звукоизоляцию перекрытий. Для снижения опасного акустического сигнала в помещениях применяют также акустические экраны, размещаемые на пути распространения звука. Акустические экраны устанавливают на опасных направлениях распространения акустической волны с защищаемой информацией. Эффективность экрана повышается с увеличением соотношения его линейных размеров и длины акустической волны. Размеры экранов должны превышать более чем в 2-3 раза длину волны. Реально достигаемая эффективность акустических экранов, покрытых звукопоглощающими материалами, составляет 8-10 дБ.

Акустические экраны могут использоваться для дополнительной защиты дверей, окон, технологических проемов, панелей кондиционеров, отверстий воздушной вентиляции и других конструкций, имеющих не удовлетворяющую действующим нормам локальную звукоизоляцию. Применение акустических экранов целесообразно также для защиты акустической информации в помещениях временного использования, когда их капитальный ремонт нецелесообразен.

Для звукоизоляции по всем направлениям в ограниченном пространстве применяют кабины (для людей) и кожуха (для излучающих звуки механизмов и машин). Основное отличие звукоизолирующего кожуха от кабины заключается в необходимости обеспечения в кабине условий для пребывания в ней человека — вентиляции воздуха, освещения, средств связи.

В конструктивном отношении звукоизолирующие кабины делятся на каркасные и бескаркасные. В первом случае на металлическом каркасе крепятся звукопоглощающие панели. Примером таких кабин являются кабины междугородной телефонной связи. Кабина с двухслойными звукоглощающими плитами обеспечивает ослабление звука до 35-40 дБ. Более высокой акустической эффективностью обладают кабины бескаркасного типа. Они собираются из готовых многослойных щитов, соединенных между собой через звукоизолирующие упругие прокладки. Такие кабины дорогие в изготовлении, но снижение уровня звука в них может достигать 50-55 дБ. Для повышения звукоизоляции минимизируют возможное число стыковочных соединений отдельных панелей между собой и с каркасом кабины, стыки тщательно герметизируют и уплотняют, применяют звукопоглощающие облицовки стен и потолка, глушат звуки средств вентиляции и кондиционирования воздуха.

Перспективными кабинами являются прозрачные переговорные кабины. Двухслойные ограждающие поверхности и стыковочные узлы этих кабин, а также мебель (столик и стулья) изготавливают из органического стекла. Прозрачность ограждений и мебели позволяет быстро обнаруживать закладные устройства и контролировать во время переговоров пространство вокруг кабины. Например, кабина Л-44 и различные модификации кабины Л-45 предназначены для 2-8 человек, имеют площадь внутри кабины 4-8 м2, обеспечивают звукоизоляцию в диапазоне 300-5000 Гц не менее 25 дБ. В дальнейшем предполагается нанесение на поверхность кабины прозрачных композитивных пленок на лавсановой основе, что обеспечит одностороннюю (из кабины) проводимость света, почти в 20 раз увеличит механическую прочность прозрачных ограждающих конструкций, вдвое повысит устойчивость поверхности огню, исключит возможность лазерного подслушивания.

Звукоизолирующие кабины в зависимости от требований к изоляции звука подразделяются на 4 класса. Кабины 1-го класса должны обеспечивать ослабление звука в диапазоне 63-8000 Гц на 25-50 дБ, 2-го класса на 15-49 дБ в том же диапазоне, 3-го и 4-го классов — до 39 и 29 дБ соответственно. Наименьшие значения соответствуют низким частотам, наибольшее ослабление происходит на частотах 2000-4000 Гц.

Звукоизолирующие кожуха проще по конструкции и изготовляются из листовых материалов (стали, дюралюминия и др.). Поверхность стенок кожухов облицовываются звукопоглощающими материалами толщиной 30-50 мм в виде матов из минеральной ваты, супертонкого стекла или базальтового волокна.

Кожух для блокирования передачи структурного звука устанавливается на виброизолирующих прокладках. Внутри кожуха помещаются источники звука. Кожуха бывают съемными, раздвижными и капотного типа, сплошной герметичной или неоднородной конструкции— со смотровыми окнами, открывающими дверцами, проемами для ввода коммуникаций, циркуляции воздуха. Кожуха снижают уровень звука на 20-40 дБ.

В зависимости от способа глушения звука глушители подразделяются на абсорбционные, реактивные и комбинированные.

В абсорбционных глушителях происходит звукопоглощение в материалах и конструкции, в реактивных — в результате отражения звука обратно к источнику. Комбинированные глушители объединяют оба этих способа.

Звукопоглощение обеспечивается путем преобразования в звукопоглощающем материале кинетической энергии в тепловую. Звукопоглощающие материалы имеют волокнистое, зернистое или ячеистое строение с различной степенью жесткости. Поглощающая способность звукопоглощающих материалов обусловлена их пористой структурой, содержащей большое количество (не менее 75%) открытых сообщающихся между собой пор диаметром не более 2 мм. Стенками пор создается большая удельная поверхность звукопоглощающих материалов, при взаимодействии с которой звуковые колебания преобразуются в тепловую энергию вследствие потерь на трение между частицами материала.

Пористые материалы представляют звукопоглощающие облицовки в виде акустических плит мелкой зернистой или ячеечной структуры (плиты минераловатные «Акмигран», «Акмант», «Силакпор», «Винипор», ПА/С, ПА/О, ПП-80, ППМ, ПММ) и штучные звукопоглотители. Плоский слой звукопоглощающего материала облицовок устанавливается на жестком основании, которое крепится непосредственно или с воздушным промежутком на поверхности ограждения, к потолку или стенам. Штучные поглотители представляют собой одно- или многослойные объемные звукопоглощающие конструкции (в виде куба, параллелепипеда, конуса), подвешиваемые к потолку помещения. Размеры граней штучных звукопоглотителей составляют 40-400 см.

По степени жесткости звукопоглощающие материалы делятся на мягкие, полужесткие и жесткие.

Мягкие звукопоглощающие материалы изготавливаются на основе минеральной ваты или стекловолокна в виде матов и рулонов с объемной массой до 70 кг/м3, которые обычно применяются в сочетании с перфорированным листовым экраном из алюминия, асбестоцемента, жесткого поливинилхлорида и др. или покрываются пористой пленкой. Они имеют коэффициент поглощения 0,7-0,85.

Полужесткие материалы представляют собой минераловатные или стекловолокнистные плиты с объемной массой 80-130 кг/м3, Древесно-волокнистые плиты с объемной массой 180-300 кг/м3, а также плиты из пористых пластмасс из пенополиуретана, полистирольного пенопласта и др. Поверхность плит покрывается пористой краской или пленкой. Коэффициент поглощения полужестких материалов составляет 0,65-0,75.

Твердые материалы изготавливаются на основе гранулированной или суспензированной минеральной ваты и коллоидного связывающего вещества (крахмального клейстера, раствора карбок-симетилцеллюлозы), в виде плит, в состав которых входят пористые заполнители (вспученный перлит, вермукулит, пемза) и белые или цветные портланд-цементы, а также плит из фибролита. Поверхность плит окрашена и имеет различную фактуру (трещиноватую, рифленую, бороздчатую). Объемная масса твердых звукопоглощающих материалов составляет 300-400 кг/м3 и коэффициент поглощения — 0,6-0,7.

Для повышения звукопоглощающей способности ограждений (стен, потолка, дверей) применяют пористые материалы с жестким каркасом (в виде плиток на пемзолите, оштукатуренных плит с заполнителем, плит из цементного фибролита), с полужестким каркасом в виде древесно-волокнистых и минерально-ватных плит, с упругим каркасом из полиуретанового пенопласта, пористого поливинихлорида, прошитых и обернутых в ткань маты из капронового волокна. Они укрепляются с воздушным зазором на поверхности ограждений или между ограждениями с недостаточным звукопоглощением.

Коэффициенты звукопоглощения а типовых пористых поглотителей указаны в табл. 23.5.

Таблица 23.5

| а в зависимости от частоты, Гц | |||||||

| 250 | 4000 | ||||||

| Минерально-ватные | 0,40 | 0,72 | 0,98 | 0,97 | 0,79 | 0,75 | |

| Древесно-волокнистые | 0,30 | 0,34 | 0,32 | 0,41 | 0,42 | 0,42 | |

| Маты из стекловолокна | 0,26 | 0,64 | 0,89 | 0,75 | 0,78 | 0,84 | |

| Маты из минеральной ваты | — | 0,59 | 0,99 | 0,98 | 0,96 | 0,87 | 0,84. |

| Тарная ткань в сборку | 0,28 | 0,46 | 0,60 | 0,58 | 0,60 | 0,68 |

Примечание. Ь — зазор между отражателем и поглотителем.

Из анализа данных таблицы следует, что большинство пористых поглотителей имеют резонансные свойства в речевом диапазоне частот.

Существенное повышение звукопоглощения обеспечивают многослойные панели из комбинации плотных (из гипсо-волокнистых плит) и размещаемых между ними рыхлых легких слоев из минеральной и (или) стеклянной ваты различной толщины. В зависимости от требований количество слоев таких звукоизолирующих панелей составляет от 2 до 6, а толщина панелей — 40-130 мм.

Отдельную группу образуют мембранные и резонаторные звукопоглотители. Мембранные поглотители представляют собой тонкие плотные материалы — натянутую ткань, тонкую фанеру, картон и др., образующие мембраны, за которыми укрепляется хорошо демпфирующий материал (поролон, губчатая резина, войлок, минеральная вата и др.). Поглощение осуществляется на резонансных частотах поглотителя, величины которых зависят от геометрических размеров, плотности материала мембраны и силы ее натяжения. Значения коэффициентов звукопоглощения мембранных поглотителей приведены в табл. 23.6.

Таблица 23.6

| Поглотитель | d, мм | ь, мм | а в зависимости от частоты, Гц | |||||

| 250 | 500 | 1000 | 2000 | 4000 | ||||

| Фанера | — | 0,39 | 0,18 | 0,18 | 0,13 | 0,12 ' | 0,10 | |

| Древесно-стружеч-ный | — | — | 0,09 | 0,09 | 0,08 | 0,09 | 0,14 | 0,14 |

| Бумажно-слоистый | — | 0,38 | 0,22 | 0,14 | 0,02 | — | — | |

| Дюралюминиевый | 0,34 | 0,16 | 0,08 | 0,02 | — | — | ||

| Сухая гипсовая штукатурка | — | 0,31 | 0,13 | 0,09 | 0.06 | 0.13 | 0.04 | |

| Пенопласт | — | — | 0,02 | 0,19 | 0,16 | 0.14 | 0.12 | 0,12 |

Примечание, d — толщина заполнителя, Ь — зазор между поглотителем и отражателем.

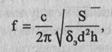

К резонаторным поглотителям относятся перфорированные акустические экраны, образующие систему воздушных резонаторов. Простейшим резонаторным поглотителем является деревянный лист с равномерно распределенными на его поверхности отверстиями (перфорациями), расположенный на определенном расстоянии от стены. Резонансная частота для такого поглотителя определяется по формуле:

где S — сечение отверстия; с — скорость структурного звука в дереве; 5 =8 + 0,5 л/я8 — эффективная толщина листа; 5 — толщина листа; h — расстояние от стены или потолка; d — расстояние между отверстиями.

Перфорированные резонаторные поглотители применяют, прежде всего, для уменьшении энергии акустической волны, падающей на нагревательные конструкции (отопительные батареи, панели, стены). Они состоят из перфорированных листов металла, древесно-волокнистых и асбестоцементных плит, фанеры и других материалов, оклеенных с обратной стороной тканью. Характеристики поглотителей выбираются такими, чтобы, с одной стороны, обеспечить требуемое поглощение речевого акустического сигнала, а с другой стороны, не затруднять движение теплого воздуха.

Значения коэффициентов звукопоглощающих резонаторных поглотителей указаны в табл. 23.7.

Таблица 23.7

| Поглотители | d, мм | ь, мм | а в зависимости от частоты, Гц | |||||

| 250 | 500 | 1000 | 2000 | 4000 | 6000 | |||

| Фанера, 5 мм | 0,52 | 0,27 | 0,14 | 0,12 | 0,10 | одо | ||

| Фанера 20 мм | 0,98 | 0,95 | 0,50 | 0,32 | 0,27 | 0,28 | ||

| Слоистый пластик, подклеенный марлей | — | 0,32 | 0,35 | 0,12 | 0,07 | — | — | |

| Дюралюминий 5 мм | 0,89 | 0,99 | 0,47 | 0,15 | 0,04 | — | ||

| Акустические плиты гипсованные | — | 0,47 | 0,98 | 0,73 | 0,44 | 0,41 | 0,41 | |

| Акустические плиты гипсованные, подклеенные бязью | — | 0,69 | 0,94 | 0,76 | 0,51 | 0,43 | 0,42 |

В реальных условиях применяются комбинации различных звукопоглощающих материалов. Коэффициенты поглощения некоторых широко применяемых материалов на частотах речевого диапазона приведены в табл. 23.8.

Таблица 23.8

| Материал | Коэффициент поглощения а на частотах, Гц | ||||

| 250 | 500 | 1000 | 2000 | 4000 | |

| Кирпичная стена | 0,025 | 0,032 | 0,041 | 0,049 | 0,07 |

| Деревянная обивка | 0,11 | 0,11 | 0,08 | 0,082 | 0,11 |

| Стекло одинарное ' | — | 0,027 | — | 0,02 | — |

| Штукатурка известковая | 0,04 | 0,06 | 0,085 | 0,043 | 0,058 |

| Войлок (толщина 25 мм) | 0,36 | 0,71 | 0,8 | 0,82 | 0,85 |

| Ковер с ворсом | 0,08 | 0,21 | 0,27 | 0,27 | 0,37 |

| Стеклянная вата (толщиной 9 мм) | 0,4 | 0,51 | 0,6 | 0,65 | 0,6 |

| Хлопчатобумажная ткань | 0,04 | 0,11 | 0,17 | 0,24 | 0,35 |

Для акустической обработки помещений с целью уменьшения чрезмерно большого времени реверберации к потолку подвешивают штучные объемные звукопоглощающие средства в виде щитов, конусов, призм, шаров, параллелепипедов. Их выполняют из перфорированных листов твердого картона, пластмассы, металла, алюминиевой фольги, которые оклеиваются изнутри войлочной тканью или пористым звукопоглощающим материалом.

Обеспечение рациональных значений рассмотренных условий достигается как общим количеством звукопоглощающих материалов в помещении, так и распределением звукопоглощающих материалов по ограждающим конструкциям с учетом конфигурации и геометрических размеров помещения.

2015-10-22

2015-10-22 11196

11196