Технология керамики – наука и практика о совокупности технологических методов и последовательности выполнения процессов изготовления керамических изделий.

Вне зависимости от вида и назначения керамических изделий в технологии керамики выделяют следующие основные стадии:

· карьерные работы;

· подготовка глиняной массы;

· формование изделий;

· сушка отформованных изделий;

· обжиг высушенных изделий;

· поверхностная обработка керамических изделий.

Керамические заводы, как правило, строятся вблизи месторождений глины, поэтому карьер является составным элементом структуры предприятия.

Карьерные работы включают в себя добычу глины, транспортирование и хранение запаса глины на зимний период, когда добыча глины не производится. Таким образом, на данной стадии используются преимущественно механические процессы.

Подготовка глиняной массы заключается в разрушении естественной структуры глины, удалении твердых каменистых включений, измельчении и увлажнении для получения однородной массы с требуемыми формовочными свойствами. Таким образом, на данной стадии используются преимущественно механические и гидромеханические процессы.

В зависимости от свойств исходного сырья и вида изготовляемой продукции различают следующие способы подготовки глиняной массы: полусухой, пластический и мокрый (шликерный).

При полусухом способе сырьевые материалы после предварительного дробления выдерживают в сушильном барабане (до остаточной влажности 6...8 %), затем измельчают, просеивают, увлажняют (до влажности 8...12%) и тщательно перемешивают. Полусухой способ подготовки глиняной массы используется в основном при производстве плиток для облицовки стен, полов.

При пластическом способе подготовки глиняной массы исходное сырье дробят, тонко измельчают и увлажняют до получения однородной пластичной массы влажностью 18...22 %. Этот способ применяется при производстве глиняного кирпича, черепицы, труб.

При шликерном способе подготовки глиняной массы высушенные сырьевые материалы измельчают в порошок и смешивают с водой до получения однородной массы — шликера, который используют для получения изделий способом литья (санитарно-технические изделия, декоративная керамика и др.).

Формование заключается в придании керамическим изделиям требуемой формы и размеров. Оно осуществляется при полусухом и пластическом способах подготовки глиняной массы преимущественно на прессах, при шликерном - происходит в заранее подготовленных гипсовых формах методом литья.

При производстве бытовой керамики в условиях единичного производства используется вращающийся вокруг вертикальной оси гончарный круг, на котором формование осесимметричных изделий осуществляется методом пластической деформации (под действием пальцев рук).

Сушка — обязательная промежуточная стадия технологического процесса производства керамических изделий и по своей сущности является массообменным процессом. Если сырые изделия сразу после формования подвергнуть обжигу, то они растрескаются. Сушка в естественных условиях производится на стеллажах в помещениях или под навесами вне их. В случае серийного и массового производства ускорение процесса сушки керамических изделий достигается либо в камерных сушилках периодического действия либо в туннельных сушилках непрерывного действия.

По мере удаления влаги при сушке частицы материала сближаются и происходит его усадка. Для получения высококачественных изделий процесс сушки должен осуществляться по строгому режиму согласно определенному графику в зависимости от вида керамических изделий. Продолжительность процесса сушки составляет от 24 ч до 3 сут. Изделия необходимо высушить до такой степени, при которой содержание влаги в них не превышает 5 %, во избежание неравномерной усадки и растрескивания при обжиге.

Обжиг керамических изделий является наиболее ответственной стадией их производства, так как в процессе обжига формируется их структура, определяющая наиболее важные свойства изделий: прочность, водостойкость, морозостойкость и др. В процессе обжига происходят сложные физико-химические превращения в исходном материале (см. главу 4.3).

Обжиг производят преимущественно в туннельных печах непрерывного действия, в которых навстречу изделиям, перемещаемым вагонетками, подаются дымовые газы. Условно печь делят на три зоны — подогрева, обжига и охлаждения.

В начальный период (при 100...200 °С) происходит досушивание керамических изделий дымовыми газами, отходящими из зоны обжига. При температуре 200...800°С выделяется летучая часть органических примесей глины и выгорающих добавок, введенных в состав исходной сырьевой смеси. В интервале температур 550...800 °С происходит дегидратация (полное обезвоживание) глинистых минералов и удаление химически связанной воды. При этом разрушается кристаллическая решетка наиболее легкоплавких глинистых минералов, и глина теряет пластичность. Легкоплавкие составляющие глины расплавляются, и частицы глины в местах их контакта сближаются, происходит усадка изделий. Дальнейший подъем температуры до максимальной обусловливает существенные необратимые изменения в структуре керамики: глина необратимо переходит в камневидное состояние. После достижения максимальной температуры обжига изделия подвергают изотермической выдержке для выравнивания температуры по всей их толщине. Последующее охлаждение ведут очень медленно, постепенно снижая температуру до 500...600 °С. Затем вагонетки с изделиями обдувают холодным воздухом.

Поверхностная обработка керамических изделий предназначена главным образом для придания привлекательного вида, декорирования и повышения стойкости к внешним воздействиям. При этом поверхность некоторых керамических изделий перед обжигом покрывается глазурью – стекловидным покрытием толщиной 0,15…0,3 мм.

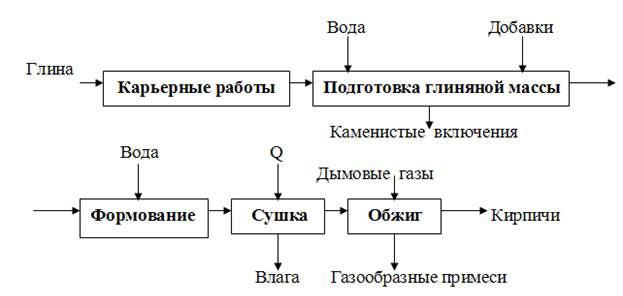

В целом, процесс производства керамических изделий (например, керамического кирпича) условно может быть представлен в виде блок-схемы (рис.1).

Для технологии керамики характерны высокая энергоемкость и капиталоемкость производства и в то же время высокий уровень механизации и автоматизации производства.

Основными направлениями развития технологии керамики являются следующие:

- улучшение технологии производства керамических изделий за счет совершенствования процессов подготовки, сушки и обжига, разработки эффективных методов формования, использования малоотходных и энергосберегающих процессов (революционное развитие технологии);

- увеличение единичных мощностей используемого оборудования и создание непрерывных технологических линий по производству керамических изделий (эволюционное развитие технологии);

- повышение уровня механизации и автоматизации трудоемких стадий производства керамических изделий (рационалистическое развитие технологии).

Рис.1. Принципиальная схема производства керамического кирпича по пластическому способу

Общая характеристика ассортимента керамических изделий

Главными классификационными признаками керамических изделий являются их структура и назначение.

По структуре керамика может быть

- грубая (главным образом, строительная керамика),

- тонкая с однородной мелкозернистой структурой (главным образом, фарфор),

- пористая с мелкозернистой структурой (фаянс, майолика и др.),

- высокопористая (теплоизоляционные керамические материалы).

По назначению керамику подразделяют на следующие группы:

- строительная керамика (кирпич, панели, перекрытия, черепица, облицовочные плитки и др.);

- бытовая керамика (посуда, художественные изделия и пр.);

- специальная керамика:

- химически стойкая керамика (трубы, детали химической аппаратуры);

- электротехническая, радиотехническая керамика (например, керамические конденсаторы и изоляторы);

- теплоизоляционная керамика (пенокерамика, ячеистая керамика и др.);

- огнеупорная керамика (например, шамотный кирпич для футеровки печей, вагранок).

Классификация строительных керамических материалов и изделий, требования к качеству согласно стандартам.

Керамические строительные материала и изделия по конструкционному назначению подразделяют на следующие группы и виды:

- стеновые: кирпич и камни керамические рядовые и лицевые;

- отделочные и облицовочные материал кирпич лицевой и лицевые камни, плитки для облицовки фасадов; ковровая керамика, плитки для внутренней облицовки стен;

- кровельные материалы: черепица;

- керамика для подземных коммуникаций (например, канализационные и дренажные трубы);

- - санитарно-техническая керамика (умывальники, ванны, унитазы и др.);

- заполнители бетонов: керамзит, аглопорит.

Приведенная классификация показывает, что керамические изделия находят применение во всех элементах зданий и сооружений. Однако лишь некоторые из них сохраняют благоприятные перспективы на дальнейшее развитие и длительное существованию.

Строительный материал или изделие может считаться прогрессивным, если он, кроме соответствия предъявляемый к нему техническим требованиям, обладает еще сборностью, т.е допускает применение его в конструкциях индустриальными методами, а по экономичности, оцениваемой совокупными затратами, конкурентно-способен с другими строительными материалами того же назначения (взаимозаменяемым). Далеко не все керамические материалу и изделия обладают этими качествами. Поэтому производство некоторых из них только не развивается, но даже постепенно свертывается (черепица, дорожным кирпич).

Наибольшее развитие получают изделия и материалы индустриального применения (фасадная керамика, заполнители для бетонов). На длительное время сохраниться значительная роль в строительстве стеновых керамических изделий. Некоторые керамические материалы и изделия еще не имеют заменителей, равноценных керамике по своим техническим и эстетическим свойствам. Их производство продолжает развиваться несмотря на то, что они не являются индустриальными (облицовочная плитка, плитки для полов, керамические канализационные, дренажные трубы и др.).

Стеновые материалы и изделия должны обладать высокой прочностью, морозостойкостью, малой объемной массой и высокими теплозащитными свойствами, что позволит уменьшить толщину стен. Основными представителями этой группы материалов являются кирпич и камни керамические, которые производятся в соответствии с СТБ 1160-99. Указанный стандарт распространяется на кирпич и камни керамические рядовые и лицевые, изготовляемые различными методами и способами из различного глинистого сырья с различными добавками или без них, с последующей сушкой и обжигом.

Кирпич и камни керамические рядовые и лицевые изготавливают в форме параллелипипида и в зависимости от размеров подразделяют на виды, указанные в табл. 1

Таблица 1 Виды кирпича и камней керамических лицевых

| Номинальные размеры, мм | |||

| Вид изделий | длина | ширина | толщина |

| Кирпич одинарный | |||

| Кирпич утолщенный | |||

| Кирпич модульных размеров одинарный | |||

| Кирпич модульных размеров утолщенный | |||

| Кирпич утолщенный с горизонтальным расположением пустот | |||

| Камень | |||

| Камень модульных размеров | |||

| Камень модульных размеров укрупненный | |||

| Камень укрупненный | |||

| Камень укрупненный с горизонтальным расположением пустот | |||

| Кирпич профильный | |||

| Кирпич утолщенный профильный | |||

| Камень профильный пустотелый |

Кирпич изготавливают полнотелым и пустотелым, а камни – только пустополыми. Толщина наружных стенок пустотелого изделия должна быть не менее 12 мм. Ширина щелевидных пустот и диаметр цилиндрических сквозных пустот должна быть не более 20 мм. При этом длина пустот при ширине от 16 до 20 мм должна быть не более 48 мм. Диаметр несквозных пустот и размеры горизонтальных пустот не регламентируются.

По прочности изделия с вертикально расположенными пустотами подразделяют на марки: 75, 100, 125, 150, 175, 200, 250, 300, а с горизонтально расположенными пустотами - 25, 35, 50, 100. По морозостойкости изделия рядовые подразделяют на марки: F15, F25, F35, F50, F75, а лицевые — F35, F50, F75, F100. При использовании лицевых изделий для внутренней облицовки марка по морозостойкости должна быть не менее F15. Изделия в насыщенном водой состоянии должны выдерживать без каких-либо видимых признаков повреждений-разрушений (расслоение, шелушение, выкрашивание) не менее 15, 25, 35, 50, 75 и 100 циклов попеременного замораживания и оттаивания в зависимости от марки по морозостойкости. В зависимости от назначения изделия изготавливают рядовыми и лицевыми. Водопоглощение должно быть для полнотелого рядового и лицевого кирпича не менее 8 %, для рядовых и лицевых пустотелых изделий — не менее 6 %. Масса кирпича в высушенном состоянии должна быть не более 4,3 кг, камня — не более 16 кг. Марку камня и профильных изделий по прочности, устанавливают по значению предела прочности при сжатии, а кирпича — по значению пределов прочности при сжатии и изгибе, указанных в таблице 3.2

Таблица 2 Марки камня и профильные изделия по прочности (в МПа)

| Марка изделия | Предел прочности, не менее | |||||||

| при сжатии | при изгибе | |||||||

| всех видов изделий | полнотелого кирпича пластического формования | кирпича полусухого прессования и одинарного пустотелого кирпича | пустотелого утолщенного кирпича | |||||

| средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца | |

| 30,0 25,0 20,0 17,5 15,0 12,5 10,0 7,5 | 25,0 20,0 17,5 15,0 12,5 10,0 7,5 5,0 | 4,4 3,9 3,4 3,1 2,8 2,5 2,2 1,8 | 2,2 2,0 1,7 1,5 1,4 1,2 1,1 0,9 | 3,4 2,9 2,5 2,3 2,1 1,9 1,6 1,4 | 1,7 1,5 1,3 1,1 1,0 0,9 0,8 0,7 | 2,9 2,5 2,3 2,1 1,8 1,6 1,4 1,2 | 1,5 1,3 1,1 1,0 0,9 0,8 0,7 0,6 | |

| Для кирпичей и камней с горизонтальным расположением пустот | ||||||||

| 10,0 | 7,5 | — | — | — | — | — | — | |

| 7,5 | 5,0 | — | — | — | — | — | — | |

| 5,0 | 3,5 | — | — | — | — | — | — | |

| 3,5 | 2,5 | — | — | — | — | — | — | |

| 2,5 | 1,5 | — | — | — | — | — |

Примечание – Предел прочности изгибе определяют по фактической площади кирпича без вычета площади пустот.

Кирпич и камни рядовые применяют для кладки каменных и армокаменных наружных, внутренних стен и других элементов здании и сооружений с последующей их отделкой или без нее, лицевые, в том числе и профильные, для облицовки наружных и внутренних стен зданий и сооружений

Отделочные и облицовочные материалы и изделия. Облицовка поверхностей строительных конструкций преследует, в первую очередь, эстетические цели. Но не меньшее, а иногда и первостепенное значение имеет защита от загрязнения и воздействия внешней среды. Все керамические отделочные и облицовочные материалы и изделия можно разделить на две группы: для облицовки фасадов и внешних стен зданий и для облицовки внутренних стен зданий. Керамические изделия для внутренней облицовки зданий в свою очередь подразделяют также на две группы: для облицовки стен и для покрытия полов. Из-за различных условий эксплуатации этих материалов физико-механические показатели их также должны быть различными. Так изделия для внешней облицовки должны обладать высокими показателями водонепроницаемости и морозостойкости, что не обязательно для изделий внутренней облицовки.

Плитки керамические фасадные и ковры из них изготавливают способом полусухого прессования. ГОСТ 13996-93 предусматривает выпуск прямоугольных и квадратных плиток. Размеры плиток приведены в табл.3.

Таблица 3 Размеры фасадных плиток в соотношении с ГОСТ 13996-93, в мм

| Длина | Ширина | Толщина |

| (120) | (65) | |

| (125) | (60) | |

| (140) | (120) | |

| 7; 9 | ||

| (240) | (65) | 7; 9 |

| (250) | (65) | |

Примечание - размеры, заключенные в скобках, менее предпочтительные.

Фасадные плитки выпускают рядовые и специального назначения, с глазурованной и неглазурованной лицевой поверхностью. Лицевая сторона плиток может быть гладкой или рифленой, а тыльная – должна иметь рифления и выпуклости для лучшего сцепления с раствором. Структура черепка в изломе должна быть однородной: без расслоений, пустот, известковых включений и трещин, выходящих на лицевую поверхность.

Водопоглощение плиток должно быть не менее 2% не более 9%. Водопоглощение плиток специального назначения, применяемых в жестких условиях эксплуатации, должно быть не более 5%. Фасадные плитки должны быть морозостойкими и при испытании на морозостойкость в насыщенном водой состоянии выдерживать 40 циклов, а плитки специального назначения – 50 циклов попеременного замораживания и оттаивания. Предел прочности при изгибе не менее 16МПа. Термическая стойкость глазури не менее 125º.

Керамические плитки рядовые применяют для облицовки наружных стен каменных зданий, а также для оформления архитектурных элементов зданий.

По |ГОСТ 13996-93 изготавливают также плитки в коврах (ковровую керамику).

Плитки в коврах должны быть прочно наклеены на бумагу лицевой поверхностью. Для изготовления ковров применяют: оберточную, мешочную или иную бумагу массой 1 кв.м не менее 70кг; клей костный или карбамидную смолу. Плитки в коврах должны быть уложены так, чтобы грани крайних плиток располагались по прямой линии. Ковер из керамических плиток предназначен для облегчения работ при укладке. Ковровой керамикой облицовывают наружные поверхности крупных блоков и камней, стены вестибюлей и лестничных клеток …… и общественных зданий. Ее используют также для облицовки стеновых …… в процессе формования. Применение ковровой керамики снижает трудоемкость облицовочных работ и улучшает их качество.

Плитки керамические для внутренней облицовки стен изготавливают в соответствии с СТБ 1354 –200. настоящий стандарт распространяется на плитки керамические глазурованные для внутренней, облицовки стен и фасонные детали к ним. Плитки изготавливают двух сортов: I и II. По форме плитки подразделяют на квадратные, прямоугольные и фигурные. Размеры плиток должны соответствовать указанным в табл. 4.

Таблица 4 Размеры клеток керамических глазурованных для внутренней облицовки стен в соответствии с СТБ 1354-2002.

| Длина | Ширина | Толщина |

| Толщина, включая рифления рельеф, устанавливается изготовителем. | ||

Примечания

1. По согласованию с потребителем допускается изготовление плиток других размеров.

2. Размеры фигурных плиток, фасонных деталей (в т.ч. фризовых плиток) не нормируются, устанавливаются изготовителем.

Предельные отклонения номинальных размеров и формы плиток не должны превышать значений, приведенных в таблице 5.

Таблица 5 Отклонения номинальных размеров и формы плиток

| Наименования показателя | Норма для плиток | |

| 1 сорт | 2 сорт | |

| 1.Отклонение номинальных размеров плиток, % не более: по длине и ширине по толщине: - для плиток длиной до 150 мм включ. - для плиток длиной св.150 мм 2.Разница между наибольшим и наименьшим размерами плиток одной партии: - по длине и ширине, мм, не более - по толщине, мм, не более 3.Кривизна лицевой поверхности, искривление граней, мм не более 4.Косоугольность, мм, не более: -для плиток длиной до 150 мм включ. -для плиток длиной более 150 мм | ±0,8 ±10 ±8 1,5 1,0 0,8 0,5 1,0 | ±0,8 ±10 ±8 1,5 1,0 1,0 0,5 1,0 |

Лицевая поверхность плиток может быть гладкой или рельефной, одноцветной или многоцветной, декорированной различными методами.

Глазурь может быть матовой или блестящей, прозрачной или заглушенной.

Физико-механические показатели плиток должны соответствовать требованиям, указанным в таблице 6.

Таблица 6. Физико-механические показатели качества плиток

| Наименование показателя | Норма |

| 1. Водопоглощение, % не более | 16(24) |

| 2. Предел прочности при изгибе, МПа, не менее | 15,0 |

| 3.Термическая стойкость глазури, 0С, не менее: – плиток, покрытых белой глазурью – плиток, покрытых цветной глазурью | |

| 4.Твердость глазури по Моосу, не менее |

Водопоглощение для плиток из масс. Содержащих карбонаты и полиминеральную глинистую составляющую.

Требования по морозостойкости к плиткам не предъявляют вследствие того, что эти изделия не подвергаются в условиях эксплуатации действию отрицательных температур. Решающим показателем высокого качества плиток является однородная, плотная структура черепка, для чего массу сильно уплотняют.

Плитки применяют для внутренней облицовки стен помещений, требующих повышенной чистоты, а также дл облицовки кухонь, санитарно-технических узлов и помещений с повышенной влажностью.

Плитки керамические для полов (метлахские) выпускаются в широком ассортименте. Эти изделия должны обладать повышенным сопротивлением к ударным и истирающим воздействиям. Существующий ГОСТ 6787-90 предусматривает выпуск плиток 16 типов, различающихся формой и размерами (табл. 7).

Таблица 7 Размеры и форма плиток для полов в соответствии с ГОСТ 6787-69

| Форма плиток | Длина, мм | Ширина, мм | Толщина, мм | Форма плиток | Длина, мм | Ширина, мм | Толщина, мм |

| Квадратные | Прямоугольные | ||||||

| -/- | Шестигранные | ||||||

| -/- | -/- | ||||||

| -/- | Четырехгранные | ||||||

| Прямоугольные | Четырехгранные | ||||||

| -/- | -/- | 86,5 | |||||

| -/- | -/- | 57,5 | |||||

| Треугольные | Восьмигранные |

По виду лицевой поверхности метлахские плитки могут изготавливаться гладкие, с рельефом и тиснением, по цвету - одноцветные (красные, желтые, белые и др.) и многоцветные (порфировидные-крапчатые и узорчатые). Цвет и узор плиток устанавливается эталоном. Плитки должны иметь правильную форму, четкие грани и лицевые поверхности или же лицевые поверхности, соответствующие предусмотренному рельефу. Тыльная сторона имеет рельефную поверхность для более прочного сцепления с раствором.

В зависимости от качества изготовления плитки подразделяют на три сорта. Водопоглощение не должно превышать 4 % от массы плиток, высушенных до постоянной массы; потеря в массе при истирании плиток должна превышать 0,08 г/см 3 . Плитки должны иметь плотную однородную. Структуру черепка.

Метлахские плитки применяют для настилки полов в санитарных узлах, вестибюлях и на лестничных площадках жилых и общественных зданий, а также в производственных и вспомогательных зданиях промышленных предприятий. Эти плитки практически водонепроницаемы, надежны защищают несущие конструкции перекрытий от увлажнения. Стойко сопротивляются истирающим воздействиям, не дают пыли, легко моются, не впитывают жидкостей. Обладают устойчивостью по отношению к действию кислот и щелочей.

Кровельные материалы. Одним из старейших видов кровельных материалов является глиняная черепица.

Глиняная черепица обладает наибольшие эксплуатационным сроком (более 100 лет) по сравнению с другими кровельными материалами - асбестоцементными плитками, обсошифером, кровельным железом.

Наиболее рациональные виды черепицы предусмотрены ГОСТ 1808-71, по которому она делится на четыре типа:

1) пазовая штампованная;

2) пазовая ленточная;

3) плоская и волнистая, ленточная;

4) коньковая.

Иногда выпускают 3-образную и желобчатую черепицу. В зависимости от назначения черепицу делят на:: рядовою -для покрытия скатов кровли; коньковую - для покрытия коньков и ребер; разжелобочную – для покрытия разжелобков; концевую – для замыкания рядов и черепицу специального назначения. Характеристика черепицы приведена в табл. 8.

Таблица 8 Размеры и весовые характеристики черепицы

| Тип черепицы | Размеры, мм | Полезная кроющая площадь, % | К-во черепицы на 1м2 | Масса черепицы | Масса 1 м 2 в водонасыщенном состоянии | |||

| габаритные | кроющие | |||||||

| длина | ширина | длина | ширина | |||||

| Пазовая штампованная | Не нормируется | 2,7 | ||||||

| Пазовая ленточная | ||||||||

| Плоская ленточная | 1,1 | |||||||

| Коньковая | Не нормируется | - | 3 шт на 1 конька | 2,8 | Не более 8 кг на 1 м |

Черепица должна иметь правильную форму, ровные края, гладкую поверхность без шероховатостей и трещин, при легком ударе молотком должна издавать чистый, недребезжащий звук. Морозостойкость не менее 25 циклов. При испытании на водонепроницаемость капли воды не должны появляться на нижней поверхности черепицы раньше чем через 1 ч. от начала испытания.

У разовой штамповки черепицы на тыльной стороне имеется ушко с отверстием для крепления проволкой к обрешетке кровли. Ленточная черепица имеет отверстие в средней части шипа диаметром 1,5 мм., а волнистая ленточная – отверстие диаметром 5–6 мм. Глубина пазов (фальцев) черепицы должна быть не менее 5 мм., высота шипов для подвесок - не менее 10 мм. у штампованной и 20 мм. у ленточной черепицы. Ленточная З-образная черепица в воздушно-сухом состоянии должна выдерживать нагрузку без признаков разрушения при испытании на излом не менее 1 кН. (100 кгс), пазовая штампованная - не менее 0,8 кН и остальные типы - не менее 0,5 кН (70 кгс). Недостатком черепицы является большой вес, утяжеляющий конструкции крыши, хрупкость, необходимость устраивать крыши с большим уклоном для быстрого стока воды.

Керамическую кровельную черепицы применяют главным образом в сельском малоэтажном строительстве. Кровля из черепицы отличается долговечностью, высокой огнестойкость, устойчивостью к атмосферным воздействиям, она не нуждается в периодических окрасках и не подвергается коррозии.

Материалы и изделия для подземных коммуникаций. Характерная особенность этих материалов – высокая стойкостьк агрессивным сркедам и достаточно повышенная механическая прочность. Основными в этой группе являются кагнализ0ационные и дренажные трубы.

Керамические канализационные трубя согласно СТБ 1418-2003 десяти размеров длиной ствола от 1000 до 1500 мм и внутренним диаметром от 224 до 734 мм.

Трубы должны выдерживать гидравлическое давление не менее 0,15 МПа в течение 5 мин. Водопоглощение труб не должно превышать 8%, кислостойкость черепка не менее 93%, щелочностойкость – 65%. Поверхность труб с внешней и внутренней сторон глазируется химически стойкой, водонепроницаемой глазурью.

Керамические канализационные трубя устойчивее к агрессивным средам, чем чугунные и железобетонные, что обеспечивает им широкое применение для строительства канализационных сетей, особенно предназначенных для отвода промышленных сточных вод, содержащих большое количество агрессивных веществ.

Конструкция и размеры труб должны соответствовать указанным в таблице 9

Таблица 9 Конструкция и размеры канализационных труб

| Ствол трубы | Раструб трубы | Номинальная толщина стенки ствола и раструба S (пред.откл. ±4) | |||||

| Внутренний диаметр d | Номинальная длина L (пред.откл. ±20) | Номинальная длина нарезки l (пред.откл. ±5) | Внутренний диаметр d1 | Номинальная глубина l1 (пред.откл. ±5) | |||

| Номин. | Пред.откл. | Номин. | Пред.откл. | ||||

| ±7 | 1000; 1100; 1200; 1300; 1400; 1500 | ±7 | |||||

| ±9 ±10 | ±9 ±10 | ||||||

| ±11 | ±11 | ||||||

| ±12 | ±12 |

Примечание – По соглашению между потребителем и изготовителем допускается изготовление труб другой длины

Дренажные трубы согласно ГОСТ 8411-74 изготавливают длиной 333 мм, внутренним диаметром от 50 до 300 мм при толщине стенок от 11 до 27 мм.

Трубы должны выдерживать внутреннее гидравлическое давление не менее 0,05 МПа, (водопоглощение – не выше 18%); морозостойкость – не менее 15 циклов; кислотостойкость черепка – 84 – 85%. Черепок дренажных труб пористый, в изломе структура однородная. Разрушающая нагрузка для труб диаметром 50 мм устанавливается 175 кг.

Дренажные трубы изготавливают с раструбом или без них. Раструбные трубы имеют отверстия, через которые вода проникает в трубы. В последнее время широко практикуют изготовление дренажных труб без раструбов. Для соединения этих труб и защиты их от заливания применяют керамические муфты. Вода в такие трубы поступает через стыки. В отдельных случаях выпускают глазурованные дренажные трубы с отверстиями и флоидами.

Применяют дренажные трубы при мелиоративных работах в сельском хозяйстве, при осушении торфяных болот, осушения местности под зданиями и сооружениями, а также при дорожном строительстве.

САНИТАРНО-ТЕХНИЧЕСКИЕ ИЗДЕЛИЯ. Керамической массой для производства санитарно-технических изделий является фарфоровая и полуфарфоровая, реже фаянсовая.

При производстве этих изделий предъявляются особые требования к качеству применяемых глин и рецептурам формовочных масс. от состава массы зависит тип получаемого материала: фаянс, полуфарфор и фарфор. Сырьем для производства этих трех разновидностей керамических изделий, обладающих различной степенью пористости, является кварцевый песок, беложгущиеся глины, каолины и полевой шпат, взятые в различных соотношениях.

Основными видами санитарно-технических изделий являются умывальники, ванны, унитазы, смывные бачки; прочие изделия составляют 5 – 10% (крючки для вешалок, мыльницы, кронштейны для полочек, подстаканники и т.п.). Технические требования к этой группе изделий регламентированы ГОСТ 15167-93 Физико-механические свойства санитарно-технической керамики приведены в табл. 10. Цвет изделий белый, иногда светло-желтый. Изделия должны иметь правильную форму; ровную, гладкую и чистую поверхность без искривлений, равномерно покрытую глазурью. Они должны быть хорошо обожжены.

Таблица 10 Физико-механические показатели санитарно-технических изделий

| Наименование показателей | Фарфор | Полуфарфор | Фаянс |

| Водопоглощение, % Объемная масса, кг/м3 Предел прочности при сжатии, МПа Предел прочности при изгибе, МПа | 2250-2300 70-80 | 2000-2200 150-200 38-43 | 1900-1960 15-30 |

ЗАПОЛНИТЕЛИ ДЛЯ БЕТОНОВ. Согласно ГОСТ 9757-90, пористые керамические заполнители для легких бетонов – это сыпучие материалы с объемной массой не более 1200 кг/м3 при крупности зерен до 5 мм (песок) и не более 1000 кг/м3 при крупности зерен 5 – 40 мм (щебень и гравий). основными керамическими заполнителями для бетонов являются керамзит и аглопорит.

Керамзит – это пористый гранулированный материал ячеистого строения с закрытыми мелкими порами в виде гравия и щебня. Требования к керамзитовому гравию регламентированы ГОСТ 9758-76. основные из них – объемная масса, прочность, коэффициент формы, водопоглощение, морозостойкость и стойкость против известкового распада. По насыпной объемной массе[1] различают 12 марок керамзита, а по прочности – два класса (табл.11).

Таблица 11 Основные требования к керамзиту в соответствии с ГОСТ 9758-90

| Марка | Прочность в МПа для классов | Водопоглощение в течение I ч в % по массе, не более | Марка | Прочность в МПа для классов | Водопоглощение в течение I ч в % по массе, не более | ||

| А | В | А | В | ||||

| 0,4 0,5 0,7 1,0 1,3 1,6 | 0,3 0,4 0,6 0,8 1,0 1,2 | 2,0 2,5 3,0 3,5 4,5 5,5 | 1,5 1,8 2,1 2,5 3,0 4,0 |

По величине различают три фракции 5 – 10, 10 – 20 и 20 – 40 мм. керамзит с зернами крупностью менее 5 мм относят к керамзитовому песку. По морозостойкости керамзит должен выдерживать не менее 15 теплосмен с потерей в весе не более 8%. Потеря в весе после 4 – ч кипячения не должна превышать 5%. Отпускная влажность керамзита должна быть не более 2%. Большое влияние на качество керамзита как заполнителя бетона оказывает коэффициент формы (Кф) – отношение длины зерен к их диаметру. По ГОСТу допускается средняя величина Кф ≤1,5. содержание в графии расколотых зерен не должно превышать по массе 15%.

Аглопорит – это пористый заполнитель для легких бетонов. По ГОСТ 11997-89Е различают два вида аглопоритовых материалов – аглопоритовый щебень и аглопоритовый песок. В зависимости от размера зерен различают три фракции щебня: 5 – 10; 10 – 20 и 20 – 40 мм. Зерна песка имеют размер менее 5 мм. марки аглопоритовых материалов различают по их насыпной объемной массе (табл. 12).

Таблица 12 Марки и физико-механические показатели аглопорита

| Марка | Насыпная объемная масса, кг/м3 | Прочность при сжатии в цилиндре, МПа |

| До 400 401 – 500 501 – 600 601 – 700 701 – 800 | 0,4 0,6 0,8 1,0 1,2 |

Потери по массе не должны превышать (в %): при прокаливании – 3, при определении стойкости щебня против силикатного распада – 8, при испытании на морозостойкость после 15 теплосмен – 10. Отпускная влажность не должна превышать 5%.

Керамзит и аглопорит применяют в качестве заполнителя при производстве легких теплоизоляционных, конструктивно-теплоизоляционных и конструктивных бетонов.

2017-10-25

2017-10-25 9867

9867