Участки сварного соединения вблизи непосредственного действия источника тепла нагреваются до наиболее высоких температур. По мере удаления от источника нагрева температура металла снижается. При значительных размерах свариваемого изделия на некотором расстоянии от сварного шва нагрева металла не происходит.

В околошовной зоне (ОШЗ) происходят наиболее резкие изменения структуры и свойств основного металла, которые определяют качество сварных соединений – прочность, пластичность и ударную вязкость, а в ряде случаев и другие особые свойства металла, как, например, жаропрочность и коррозионную стойкость. Околошовная зона или зона термического влияния образуется при всех видах электрической сварки плавлением. Ширина ее изменяется в зависимости от способа и режима сварки, состава и толщины основного металла.

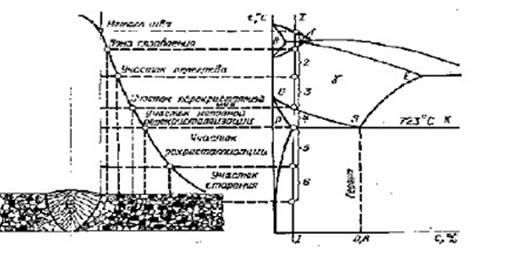

После завершения сварки каждый участок металла свариваемого изделия претерпевает изменения температуры во времени, причем характерные участки (рис.1.1) имеют различную максимальную температуру и несколько отличающиеся скорости нагрева и охлаждения. В связи с этим каждый характерный участок металла после окончания процесса сварки испытывает те или иные структурные изменения вследствие превращений, протекающих при охлаждении.

Рис.1.1 – Строение зоны термического влияния при сварке малоуглеродистой стали

Металл первого участка околошовной зоны (зона сплавления), примыкающей непосредственно к металлу шва, находится в твердожидком состоянии. Участок имеет сравнительно небольшую ширину (0,1—0,4 мм) и отличается от соседних участков, что вызвано диффузионными процессами, протекающими в процессе дуговой сварки в зоне сплавления. Направление диффузии элемента определяется коэффициентом распределения в твердой и жидкой фазах, а также содержанием элемента в основном металле и сварочной ванне, В зависимости от соотношения этих величин диффузии элемента может происходить из основного металла в шов или из металла шва в основной металл.

При сварке сталей низкоуглеродистой проволокой элементы перемещаются из основного металла в шов. Участок металла околошовной зоны обедняется этими элементами. Например, при соблюдении указанных условий наблюдается заметная диффузия углерода из основного металла в сварочную ванну. При этом максимальная концентрация углерода в жидкой ванне в месте контакта твердой и жидкой фаз достигает 0,145%, а участок основного металла обедняется до 0,019%. При сварке чугунным электродом низкоуглеродистой стали, диффузия происходит в обратном направлении. Узкий участок основного металла околошовной зоны обогащается углеродом и его ширина достигает 0,01 см. Прилегающие объемы сварочной зоны, наоборот, обедняются углеродом. Эти явления могут приводить к изменению состава и структуры металла в зоне сплавления.

При замедленном охлаждении или изотермической выдержке распределение углерода может изменяться в направлении выравнивания первоначального распределения в соответствии с растворимостью его в основном и направленном металлах или образованием карбидов в участках первоначального скопления углерода.

Свойства зоны сплавления в ряде случаев оказывают резкое влияние на свойства сварного соединения. Ширина зоны сплавления зависит от характера источника нагрева, состава свариваемого и электродного металла и ряда других факторов.

Второй участок околошовной зоны называется участком перегрева или участком крупного зерна. В него входит металл, который нагревался от температуры 1200° С до температуры плавления основного металла. Ширина его изменяется в пределах 1—3 мм. При нагреве металл претерпевает α→γ превращение. По мере перегрева выше температуры Ас3 аустенитное зерно растет, и даже при незначительной продолжительности пребывания при высоких температурах успевает вырасти до значительных размеров.

При охлаждении происходит α→γ превращение. Это превращение происходит при более низких температурах, чем при нагреве, и при более крупном исходном зерне аустенита после полного охлаждения образуется крупнозернистая структура.

Тип структуры участка перегрева зависит от характера термического цикла сварки и состава металла. Так, в некоторых случаях формируется видманштеттова структура, характеризующаяся резко выраженной направленностью ферритных выделений под углом друг к другу около 120º. Появление видманштеттовой структуры менее характерно для дуговой и более характерно для электрошлаковой сварки углеродистых и низколегированных сталей.

В легированных сталях участки металла, нагревающиеся при сварке выше температуры Ас3, в результате быстрого охлаждения образуются структуры закалки. Конечная структура этих участков может быть получена либо мартенситной, либо мартенситно-бейнитной. Однако структура зоны по ширине от участка сплавления до участка, будет неодинаковой. В результате распада крупных аустенитных зерен в участках, прилегающих к границе сплавления и нагревающихся при сварке выше 1200°С, образуется более крупнопластинчатый мартенсит, чем в участках металла, нагревающихся при сварке только несколько выше Ас3, структура зоны сплавления является почти такой же, как и структура участка перегрева. Обычно металл второго участка обладает меньшей пластичностью и стойкостью против перехода в хрупкое состояние, чем основной металл вдали от зоны термического влияния. Поэтому при выборе оптимальной технологии сварки необходимо обеспечение наименьшего снижения свойств на этом участке.

Третий участок околошовной зоны — участок перекристаллизации, или участок нормализации. Он включает металл, нагретый от температуры, несколько выше температуры α→γ -превращения, до 1100—1150°С. Ширина участка нормализации 1,2—4,0 мм.

В низкоуглеродистых и низколегированных сталях в участке нормализации образуется мелкозернистая структура, характеризующаяся в целом достаточно высоким комплексом механических свойств (прочностью, пластичностью, вязкостью). В среднелегированных сталях в металле третьего участка образуется мелкопластинчатый мартенсит или смесь мартенсита и продуктов промежуточного превращения. Размер зерна участка нормализации так же, как и участка перегрева, зависит от термического цикла сварки и химического состава стали.

Четвертый участок околошовной зоны включает в себя металл, нагретый от температур Ас1 до температур Ас3. Металл участка подвергается только частичной перекристаллизации и поэтому указанный участок называется участком неполной перекристаллизации. Металл этого участка на низкоуглеродистых и низколегированных сталях характеризуется почти неизменяющимся ферритным зерном и некоторым дроблением и сфероидизацией перлитных участков. В среднелегированных сталях после охлаждения формируется структура частичной закалки.

Структура четвертого участка зоны термического влияния зависит от структуры исходного состояния перед сваркой. Если в исходном состоянии металл был закален или отпущен, то его нагрев между температурами Ас1—Ас3 и последующее охлаждение приводят к конечным структурам частичной закалки. Ферритно-перлитная структура низкоуглеродистых и низколегированных сталей после нагрева и охлаждения по термическим циклам после перекристаллизации остается той же, хотя размер зерна перлита может изменяться. Ферритное зерно останется без изменений. Изменения структуры металла этого участка значительно меньше влияют на качество сварного соединения, чем изменения в рассмотренных первых трех.

Следующий участок — пятый — называется участком рекристаллизации. Он включает металл, который нагревался от 500°С до температур несколько ниже Ас1. Участки зоны, нагревавшиеся ниже Ас1, по своей структуре и свойствам могут быть различными в зависимости от исходного состояния металла перед сваркой. Если металл перед сваркой подвергается холодной пластической деформации, то при нагреве до температур ниже Ас1 происходит рекристаллизация, приводящая к значительному росту зерна. Нижний предел температур рекристаллизационной зоны обычно выше нижнего предела рекристаллизации металла. В сварных соединениях рекристаллизационная структура часто наблюдается, если участок нагревался до температур выше 500—525°С.

Для этого участка характерно некоторое разупрочнение и снижение твердости по сравнению с исходным состоянием. При сварке углеродистых и ряда других сталей происходят снижение пластичности и ударной вязкости и повышение прочности металла, что вызывается процессом старения, протекающим при охлаждении.

Шестой участок – участок синеломкости включает металл, который нагревался в интервале температур 100—500°С. Этот участок в процессе сварки не претерпевает видимых структурных изменений. Однако при сварке низкоуглеродистых сталей с повышенным количеством газов (при нагреве до температур 100—300°С) наблюдается снижение ударной вязкости. В легированных закаленных перед сваркой сталях происходит образование структуры мартенсита отпуска. Для закаленного и отпущенного перед сваркой металла нижняя граница изменения структуры и свойств определяется температурой предварительного отпуска.

Ширина характерных участков околошовной зоны зависит от способа и режима сварки, а также в некоторой степени от толщины свариваемого металла. При многослойной сварке выполнение каждого последующего валика (шва) приводит к дополнительному тепловому воздействию термического цикла как на металле ранее выполненных швов. В результате изменяется структура. Это влияние определяется термическим циклом при выполнении последующих швов, способом сварки, величиной погонной энергии и рядом других факторов.

Высоколегированные аустенитные стали не претерпевают видимых фазовых превращений при воздействии на них сварочного термического цикла. Поэтому околошовная зона этих сталей имеет менее сложное строение. Рост зерна в ОШЗ при сварке хромоникелевых сталей происходит в значительно меньшей степени, чем при сварке углеродистых и низколегированных сталей.

Размер зоны сплавления высоколегированных сталей сравнительно невелик и определяется температурным градиентом и интервалом кристаллизации. Если температурный градиент мал, как, например, при электрошлаковой сварке, а интервал кристаллизации сравнительно велик, то ширина зоны сплавления возрастает, и, наоборот, если температурный градиент велик (электроннолучевая сварка), а интервал кристаллизации мал, то ширина зоны сплавления уменьшается. При сварке однофазных аустенитных сталей, имеющих сравнительно малый интервал кристаллизации, зона сплавления обычно слабо выражена, а в ряде случаев выглядит в виде линии, пересекающей зерна основного металла.

Контрольные вопросы

1. Какие факторы влияют на ширину околошовной зоны?

2. Опишите особенности структурных превращений в околошовной зоне сварных соединений сталей:

· первый участок околошовной зоны (зона сплавления);

· участок перегрева;

· участок нормализации;

· участок неполной перекристаллизации;

· участок рекристаллизации;

· участок синеломкости.

2017-11-30

2017-11-30 3424

3424