Занятие 9 Ознакомление с технологической оснасткой

Цель – сформировать у студентов первичные профессиональные умения проектирования технологической оснастки и средств автоматизации для производственных процессов.

1. Технологическая оснастка. Классификация приспособлений.

2. Типовые элементы приспособлений.

3. Устройство и принципы работы приспособлений.

4. Автоматизации производственных и технологических процессов, технических средств и оснастки.

5. Улучшение качества выпускаемой продукции за счет мероприятий по совершенствованию средств автоматизации.

Технологическая оснастка. Классификация приспособлений.

Под технологической оснасткой в машиностроении понимают средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Наиболее распространенным видом технологической оснастки являются приспособления.

Приспособления – это технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологических операций получения заготовки, механической обработки, сборки и контроля.

В машиностроении все приспособления классифицируется следующим образом (рис.1).

Типовые элементы приспособлений

Конструкции всех станочных приспособлений основываются на использовании типовых элементов, которые можно разделить на следующие группы:

1. Установочные элементы. Они определяют положение детали в приспособлении. Например, штыри, пальцы, опоры, пластины, призмы.

2. Зажимные элементы. Они используются для крепления деталей или подвижных частей приспособлений. Например, клиновые, винтовые, эксцентриковые, рычажные зажимы.

Рис. 1. Классификация приспособлений

3. Элементы для направления режущего инструмента и контроля его положения. Например, кондукторные плиты и втулки.

4. Приводы для приведения в действие элементов приспособления Например, механические, электрические, пневматические, гидравлические.

5. Корпуса приспособлений, на которых крепят все остальные элементы.

6. Вспомогательные элементы. Например, петли, винты, рукоятки, штурвалы.

Устройство и принципы работы приспособлений

На сегодняшнем занятии мы рассмотрим устройство и принципы работы следующих приспособлений: ручных тисков, магнитной плиты, токарного трехкулачкового патрона, сверлильного патрона, цанги, делительной головки, люнета, токарного вращающегося центра, поворотного стола, кондуктора для сверления отверстий и переходных конусных втулок.

Ручные тиски предназначены для крепления заготовок при разных видах обработки. В моделях простого типа заготовку закрепляют перпендикулярно режущему инструменту. В синусных фиксируют деталь под произвольным углом, а в двухосевых и трехосевых ее можно поворачивать относительно нескольких осей координат. Устройство тисков показано на рис. 2.

Рис. 2. Устройство тисков: 1 - основание, 2 - неподвижная губка, 3 - подвижная губка, 4 - винт, 5 - гайка, 6 - рукоятка, 7 - сменные пластины, 8 - фиксирующий винт

Продемонстрировать работу тисков с комментариями рис. 2.

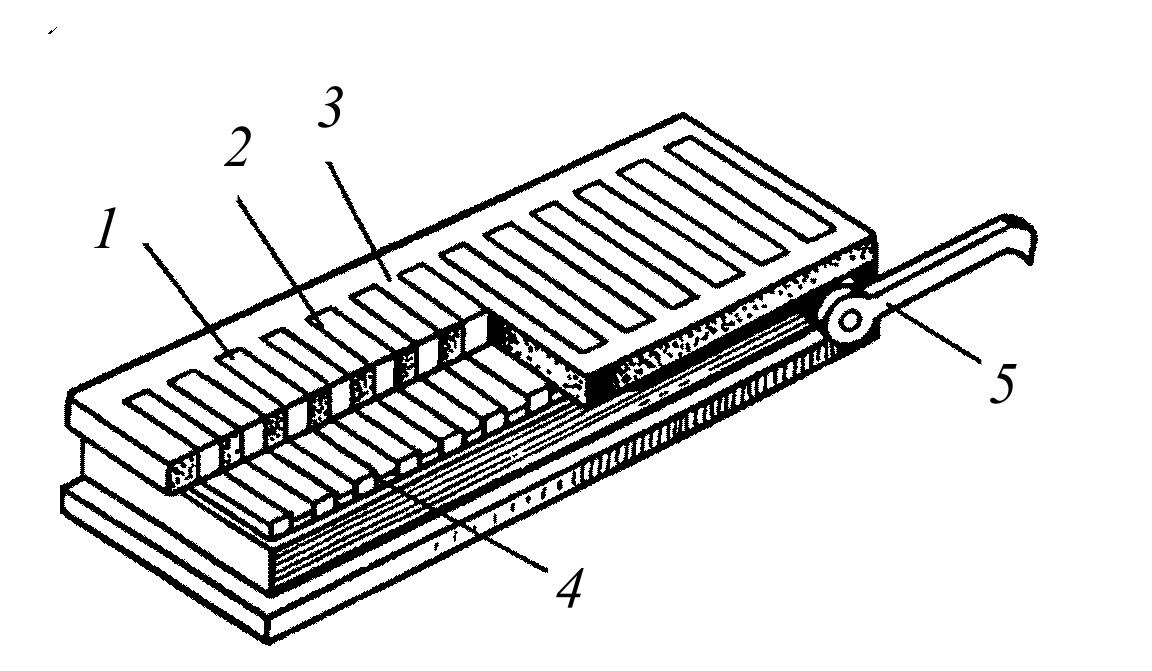

Магнитные плиты предназначены для крепления заготовок из магнитных материалов при обработке на шлифовальных станках. В магнитной плите установлены две группы магнитов, отличающихся полярностью. На рабочей поверхности плиты установлены блоки из немагнитного материала. В нормальном положении они препятствуют возникновению магнитного поля. С помощью поворота рукоятки происходит их смещение, в результате чего заготовка надежно фиксируется на столе. Устройство магнитной плиты показано на рис.3.

Рис. 3. Устройство магнитной плиты: 1 и 2 - железные пластины, 3 - магнитная прослойка, 4 - постоянные магниты, 5 - рукоятка перемещения постоянных магнитов

Продемонстрировать работу магнитной плиты с комментариями рис. 3.

Токарные патроны предназначены для установки и закрепления в них заготовок по цилиндрической поверхности. Все токарные патроны можно разделить на следующие разновидности: самоцентрирующие трех- и двух кулачковые, несамоцентрирующие четырех кулачковые, поводковые и специальные. Устройство трех кулачкового самоцентрирующегося патрона показано на рис.4.

В патроне кулачки 5 перемещаются с помощью ключа, вставляемого в четырехгранное отверстие 1 одного из трех конических зубчатых колес 2. Эти колеса сцеплены с большим коническим зубчатым колесом 3. На обратной (плоской) стороне колеса нарезана многовинтовая спиральная канавка 4. В отдельные витки этой канавки нижними выступами входят все три кулачка 5. Когда ключом поворачивают одно из зубчатых колес 2, вращение передается и зубчатому колесу 3. Вращаясь, оно посредством спиральной канавки 4 перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка. При вращении диска со спиральной канавкой в ту или другую сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая заготовку.

Рис. 4. Устройство трех кулачкового самоцентрирующегося патрона: 1 - отверстие для ключа, 2 - малые конические зубчатые колеса, 3 - большое коническое зубчатое, 4 - спиральная канавка, 5 - кулачки

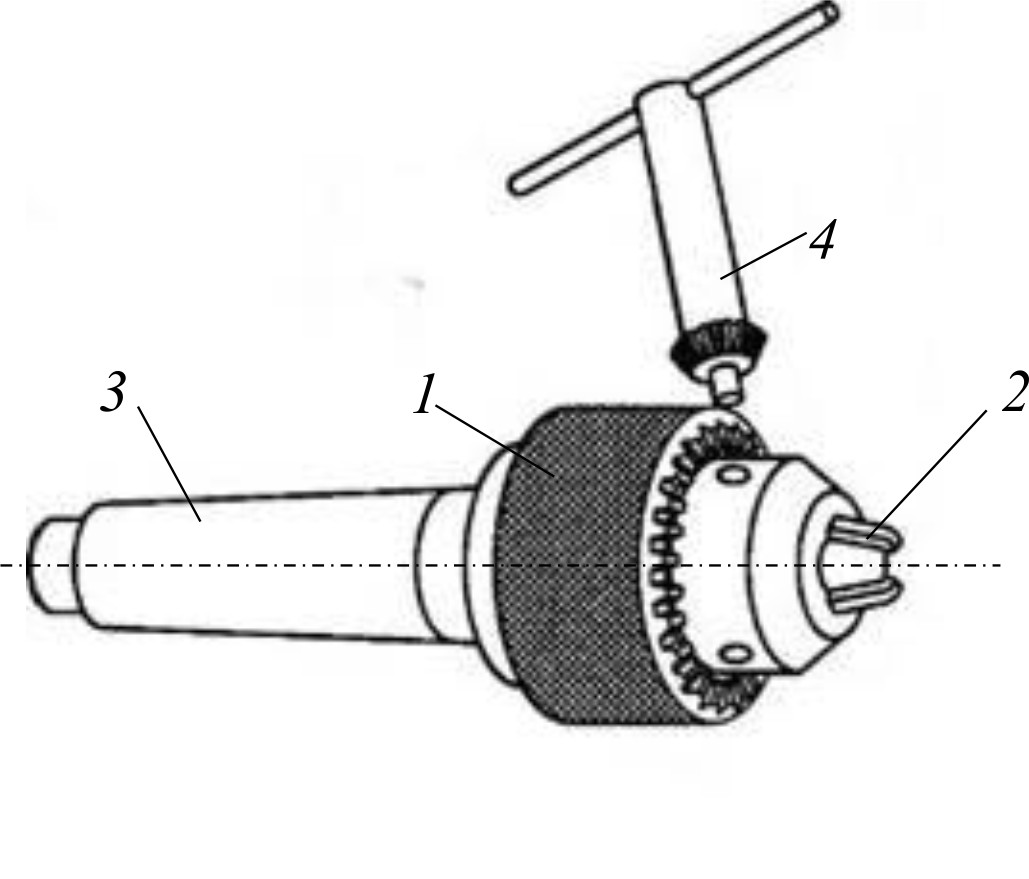

Сверлильный патрон является разновидностью самоцентрирующихся патронов. Предназначен для быстрого и надёжного фиксирования осевого инструмента с цилиндрическим хвостовиком. Общий вид сверлильного патрона показан на рис. 5.

Рис. 5. Общий вид сверлильного патрона патрона: 1 - обойма, 2 - кулачки, 3 - хвостовик, 4 - ключ

Для использования на станках с ЧПУ используют цанговые патроны. Цанга – это специальный элемент патрона в виде втулки. На ней выполнены продольные разрезы, благодаря чему формируются отдельные пружинящие лепестки (рис.6).

Рис. 6. Цанга

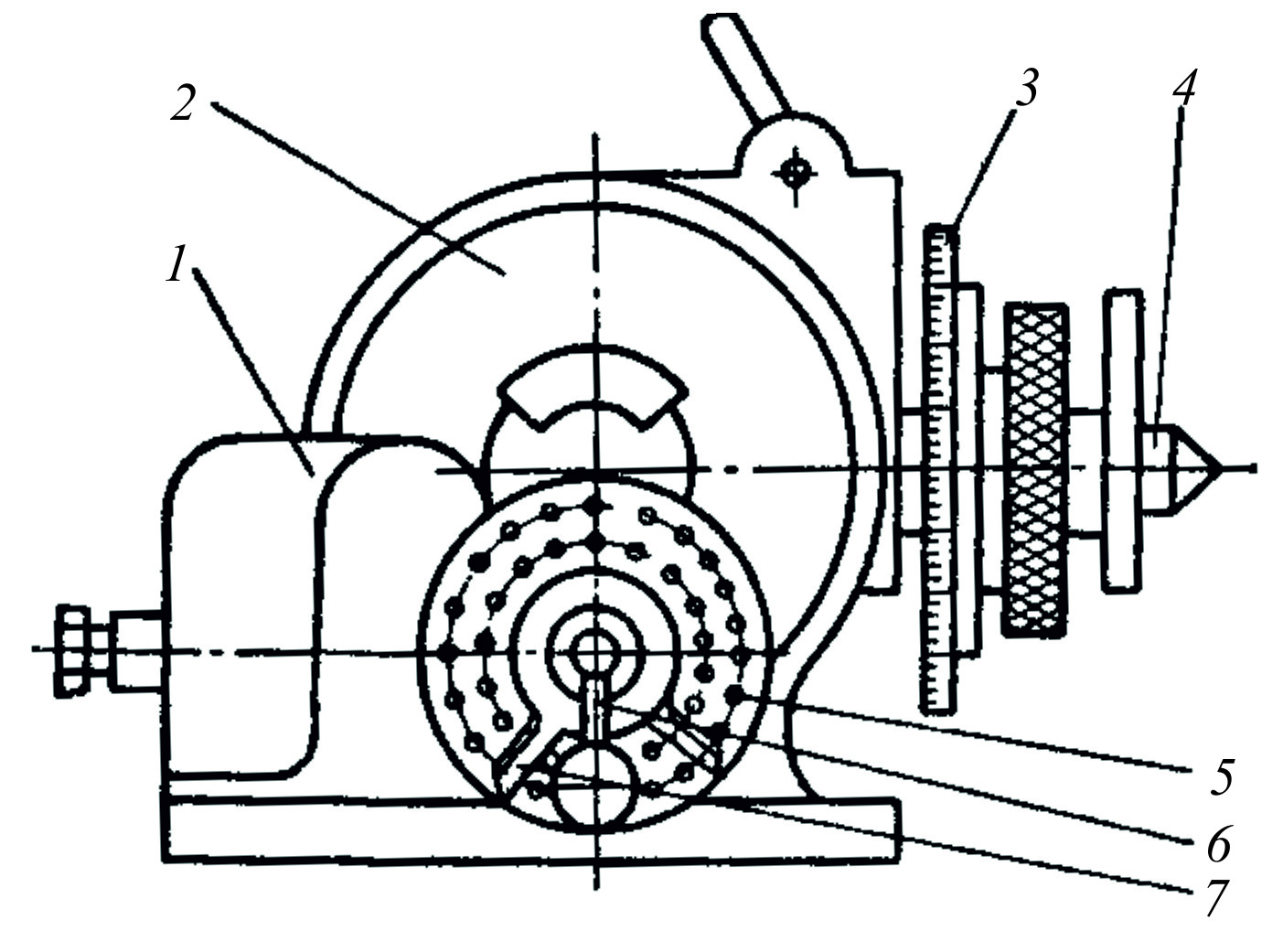

Делительные головки предназначены для работы на фрезерных станках. Служат для установки обрабатываемой детали под требуемым углом относительно стола станка и оси фрезы, для поворота детали на определённый угол, для деления окружности на нужное число частей, а так же для непрерывного вращения обрабатываемой детали при фрезеровании винтовых канавок. Устройство делительной головки показано на рис. 6.

Рис. 6. Делительная головка: 1 - корпус, 2 - барабан, 3 - лимб, 4 - шпиндель, 5 - делительный диск, 6 - рукоятка, 7 - раздвижной сектор

Делительная головка состоит из корпуса 1, поворотного барабана 2 и шпинделя 4 с центром. В корпусе на шпинделе жестко закреплено червячное зубчатое колесо (с числом зубьев = 40), находящееся в зацеплении с однозаходным червяком. При одном обороте червяка червячное зубчатое колесо со шпинделем сделает 1/40 оборота. Вращение шпинделю сообщают рукояткой 6. На переднем конце шпинделя нарезана резьба для навинчивания кулачкового патрона. Делительный диск 5 с отверстиями закреплен на полом валу, внутри которого расположен вал рукоятки. Для удобства пользования диском имеется раздвижной сектор 7, состоящий из двух ножек, которые устанавливают так, чтобы между ними было необходимое число отверстий на диске. На шпинделе 4 закреплен лимб 3 для непосредственного деления заготовки на части.

Люнеты – это приспособления для металлорежущих станков (токарных, шлифовальных, фрезерных), предназначенные для поддержки заготовок во время обработки, длина которых более 12-15 диаметров. Пример использования приспособления при токарной обработке вала и устройство люнеты показаны на рис.8.

Неподвижный люнет устанавливают на направляющих станины и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки на ролики 4 люнета, которые служат опорой для обрабатываемой заготовки и поджимаются к детали винтами 2. После установки заготовки винты фиксируют болтами 3. На заготовке, в местах установки ролики люнета, протачивают канавку. Проточку обычно выполняют посередине заготовки.

Рис. 8. Использование люнеты при токарной обработке вала (а), и ее устройство (б) где 1 - верхняя часть, 2 - винты, 3 - болты, 4 - ролики, 5 - планка, 6 - гайка

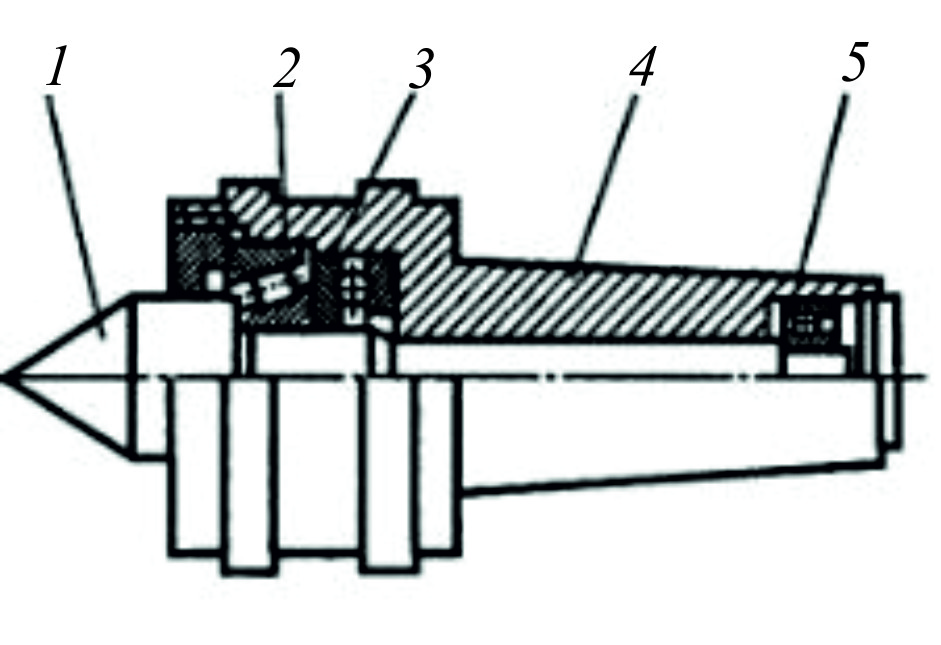

Токарный вращающийся центр предназначен для установки заготовок типа тело вращения по центровым отверстиям или внутренним фаскам. Для установки заготовок в центрах, на их торцах предварительно высверливают центровые отверстия. Устройство вращающегося центра показано на рис.9. Центр 1 вращается на роликовом 2 и шариковом 5 подшипниках, расположенных в корпусе 4. Осевые усилия, действующие на центр, воспринимаются упорным подшипником 3. Корпус центра выполнен в виде конуса Морзе, для установки в пиноль задней бабки станка.

Рис. 9. Устройство вращающегося центра: 1 - центр, 2 - роликовый подшипник, 3 - упорный подшипник, 4 - корпус, 5 - шариковый подшипник

Поворотный стол предназначен для закрепления обрабатываемых деталей или приспособлений на металлорежущих станках. Устройство поворотного стола показано на рис.10.

Рис. 10. Устройство поворотного стола: 1 - рабочая поверхность, 2 - поворотный штурвал, 3 - рукоятка изменения направления поворота стола; 4 - пальцы для настройки угла поворота

Кондуктор для сверления отверстий – приспособление, используемое в машиностроении для упрощения процесса обработки детали. По сути, представляет собой шаблон, который служит для направления режущего инструмента, либо позиционирования заготовки. Может применяться на различном оборудовании, например, сверлильный станок. Устройство накладного кондуктора для сверления показано на рис.11.

Рис. 11. Кондуктор: 1 - основание, 2 - кондукторная плита, 3 - направляющие втулки, 4 - фиксаторы заготовки, 5 - заготовка, 6 - сверло

Переходные конусные втулки применяются для крепления инструмента с коническим хвостовиком, например, сверла или зенкера в случае, когда номер его конуса отличается от номера конуса шпинделя. Наружный конус втулки 1 соответствует конусу шпинделя станка, внутренний конус 2 соответствует конусу инструмента. Паз 3 служит для извлечения втулки с инструментом из шпинделя станка специальным клином (рис. 12).

Рис. 12. Переходная конусная втулка: 1 - наружный конус, 2 - внутренний конус, 3 - паз

2017-12-14

2017-12-14 10553

10553