Данные методические указания предназначены для студентов очного и заочного отделения специальности 13.02.07 Электроснабжение (по отраслям).

Методические указания включают в себя 4 практических занятия и 8 лабораторных работ. Каждая работа содержит цель, оборудование, задание на выполнение работы, пояснения к работе и контрольные вопросы. Выполнение данных работ позволяет овладеть общими и профессиональными компетенциями, изложенными в ФГОСе.

В результате освоения учебной дисциплины обучающийся должен уметь:

- определять свойства и классифицировать конструкционные и сырьевые материалы, применяемые в производстве, по маркировке, внешнему виду, происхождению, свойствам, составу, назначению и способу приготовления;

- определять твердость материалов;

- определять режимы отжига, закалки и отпуска стали;

- подбирать конструкционные материалы по их назначению и условиям эксплуатации;

- подбирать способы и режимы обработки металлов (литьем, давлением, сваркой, резанием) для изготовления различных деталей.

В результате освоения учебной дисциплины обучающийся должен знать:

- виды механической, химической и термической обработки металлов и сплавов;

- виды прокладочных и уплотнительных материалов;

- закономерности процессов кристаллизации и структурообразования металлов и сплавов, защиты от коррозии;

- классификация, основные виды, маркировку, область применения и виды обработки конструкционных материалов, основные сведения об их назначении и свойствах, принципы их выбора для применения в производстве;

- методы измерения параметров и определения свойств материалов;

- основные сведения о кристаллизации и структуре расплавов;

- основные сведения о назначении и свойствах металлов и сплавов, о технологии их производства;

- основные свойства полимеров и их использование;

- особенности строения металлов и сплавов;

- свойства смазочных и абразивных материалов;

- способы получения композиционных материалов;

- сущность технологических процессов литья, сварки, обработки металлов давлением и резанием.

Пример оформления лабораторных и практических работ представлен в приложении А данных методических указаний.

Все рисунки должны быть сделаны в карандаше и иметь соответствующую нумерацию и наименование.

Кроме этого, в приложении содержится дополнительная справочная информация по расшифровке марок материалов и приведен пример расшифровке различных сплавов.

Ответы на контрольные вопросы могут располагаться в любой последовательности.

Все формулы и расчеты должны быть записаны в соответствии с ГОСТ. Рамка для выполнения работы может не чертиться, но поля должны быть строго соблюдены.

Отчет по лабораторной или практической работе должен быть написан от руки каллиграфическим почерком, при отсутствии такового – чертежно-графическим шрифтом в соответствии с ГОСТ синей, фиолетовой или черной пастой.

Для успешного выполнения лабораторной или практической работы необходимо изучить теорию по данной теме.

Отчет должен быть сдан по окончании работы, либо на следующее занятие.

При проведении лабораторных и практических работ широко используется справочная техническая литература и мультемедиапроектор.

Лабораторная работа №1

Тема: Определение твердости металлов

Цель работы: научиться определять твердость металлов по Бринеллю

Задание:

1.Провести испытание на твердость по Бринеллю образцов стали и сплавов цветных металлов различной толщины.

2.Определить твёрдость.

3.Изучить:

а) схему испытания (с зарисовкой) (и величину) твёрдости по Бринеллю;

б) устройство автоматического рычажного пресса;

в) выбор диаметра шарика и нагрузки;

г) подготовку образца для испытания;

д) подготовку прибора и проведение испытания;

е) методику измерения отпечатка с помощью луны (с зарисовкой схемы отсчета по шкале лупы);

ж) определение твердости по таблице.

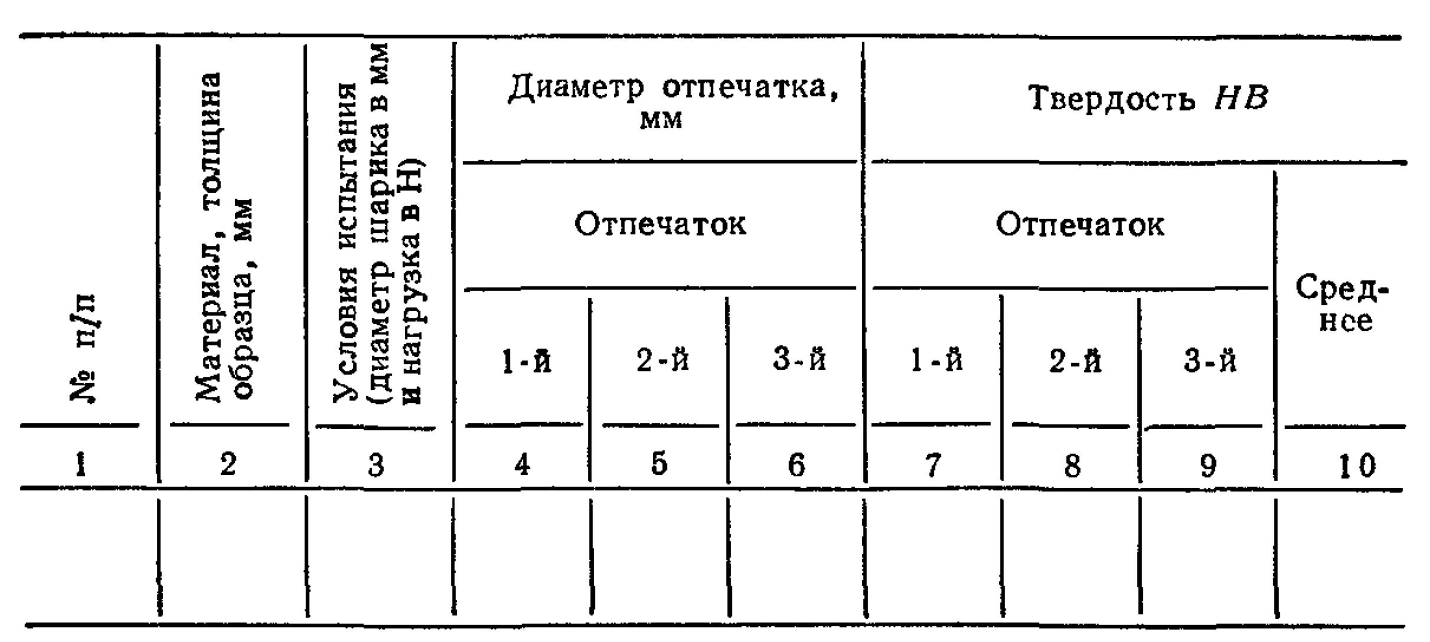

4. Результаты испытания оформить в виде таблицы 3

5.Письменно ответить на контрольные вопросы.

Оборудование и материалы:автоматический рычажный пресс; образцы стали и сплавов цветных металлов различной толщины; лупу для измерения диаметра отпечатка; наждачное точило; напильник.

Пояснения к работе

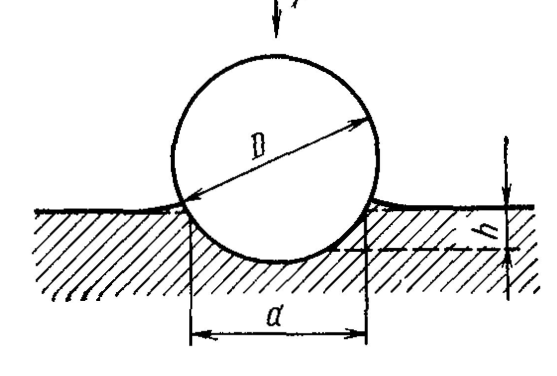

Схема испытания и величина твердости по Бринеллю

Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

| Схема испытания на твердость по Бринеллю дана на рис.1. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение нагрузки Р, Н, к поверхности полученного отпечатка (шарового сегмента) F, мм2, дает число твердости, обозначаемое НВ: |  Рисунок- 1 Схема испытания на твёрдость по способу Бринелля Рисунок- 1 Схема испытания на твёрдость по способу Бринелля |

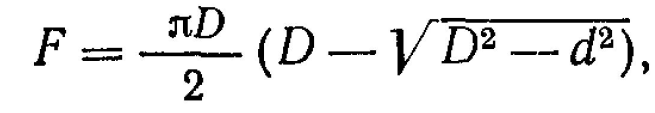

Поверхность F шарового сегмента

где D - диаметр вдавливаемого шарика, мм; h - глубина отпечатка, мм.

Так как глубину отпечатка hизмерить трудно, а гораздо проще измерить диаметр отпечатка d, то целесообразно величину h, мм, выразить через диаметры шарика Dи отпечатка d:

Тогда поверхность F шарового сегмента, мм2:

а число твердости по Бринеллю будет характеризоваться формулой

Прибор для испытания на твердость по Бринеллю

Наиболее распространенным прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс.

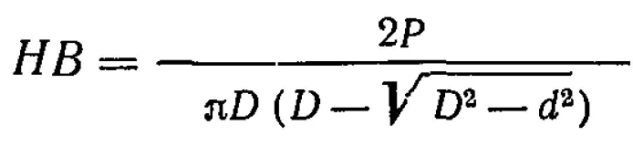

Автоматический рычажный пресс. Схема автоматического рычажного пресса показана на рис. 2. В верхней части станины 1имеется шпиндель 7, в который вставляется наконечник с шариком 6, Может быть установлен один из трех наконечников с шариком диаметром 10; 5 или 2,5мм. Столик 4служит для установки на нем испытываемого образца 5. Вращением по часовой стрелке рукоятки 15 приводят в движение винт 3, который, перемещаясь вверх, поднимает столик 4, и образец 5прижимается к шарику 6. При вращении рукоятки 15до тех пор, пока указатель 14не станет против

риски, пружина 8сжимается до отказа и создается предварительная нагрузка1000 Н (100 кгс).

Рисунок - 2. Схема автоматического рычажного пресса для определения твердости

Электродвигатель 13, который включают нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 2. При вращении эксцентрика 2 шатун 9, перемещаясь вниз, опускает рычаг 10и соединенную с ним подвеску 11 с грузами 12, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика 2шатун 9, перемещаясь вверх, поднимает рычаг 10 и подвеску 11 с грузами 12, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически дается сигнал звонком и выключается электродвигатель.

Вращением рукоятки 15против часовой стрелки опускают столик 4.

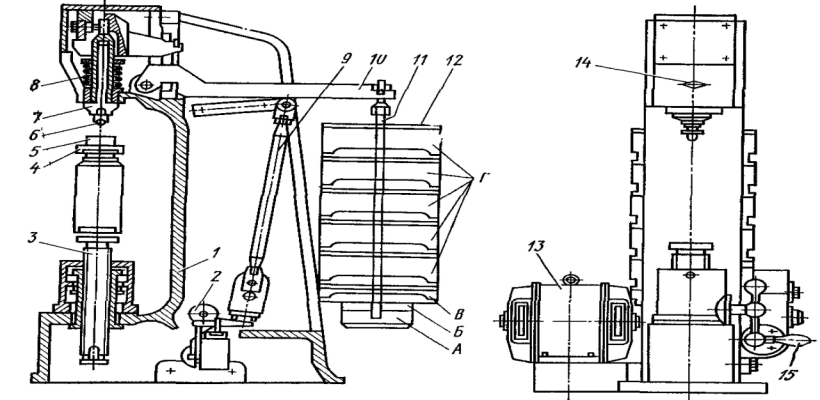

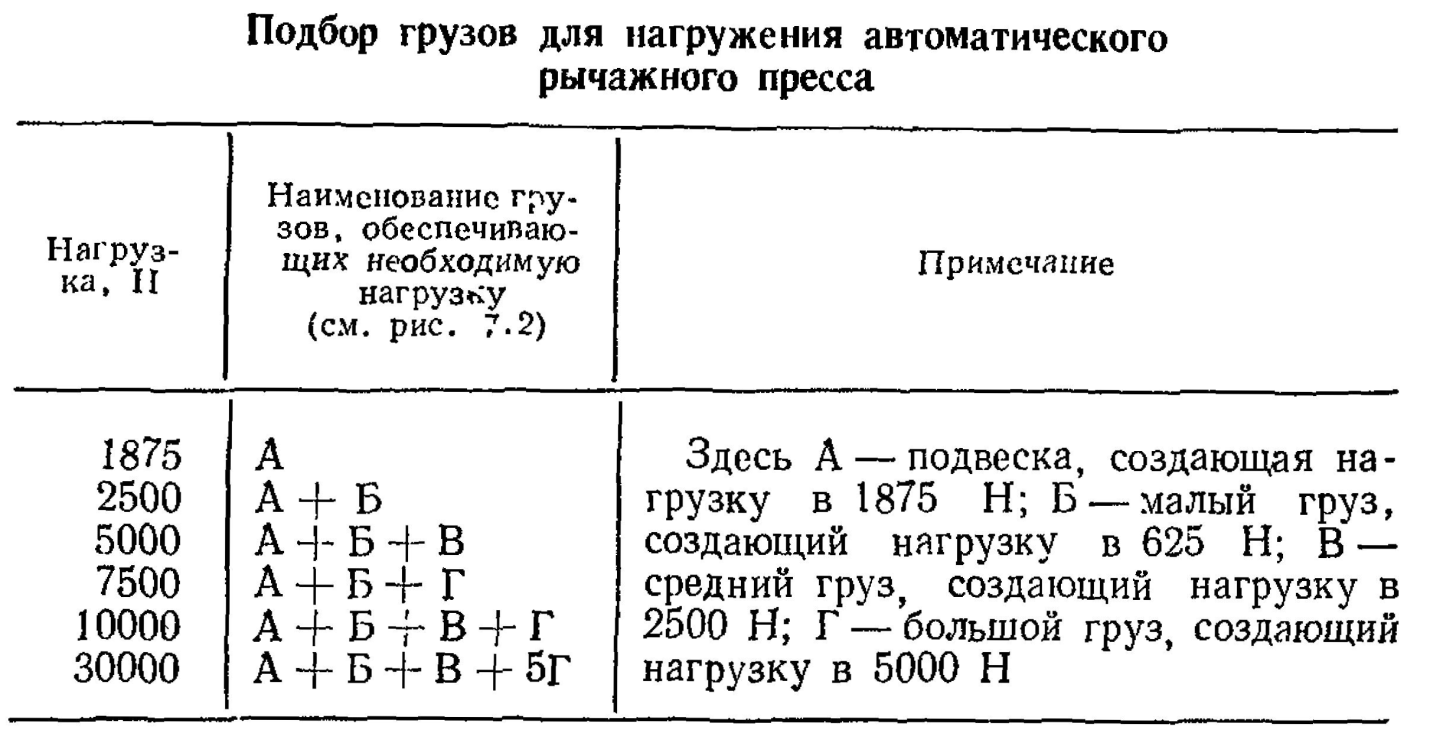

В зависимости от грузов, установленных на подвеске 11,создается различная нагрузка (табл. 1).

Выбор диаметра шарика и нагрузки. Шарики различного диаметра (D=10; 5 и 2,5 мм) применяют в зависимости от толщины испытываемого материала.

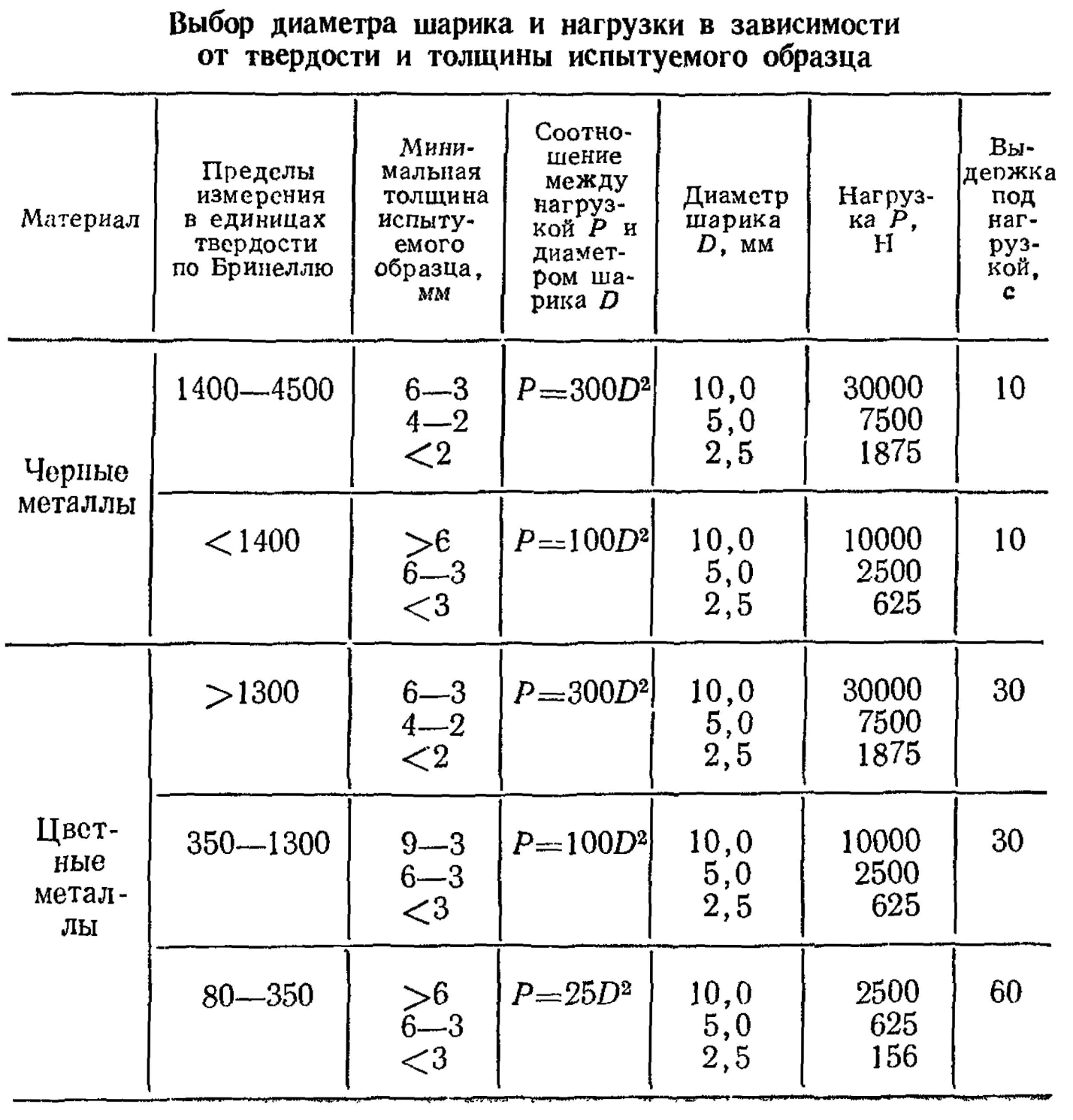

Таблица 1

Нагрузку Рвыбирают в зависимости от качества испытываемого материала по формуле

Р = KD2y

где K— постоянная для данного материала величина, равная 300; 100 или 25.

В табл. 2 приведены данные по выбору диаметра шарика и нагрузки в зависимости от твердости (в МПа) и толщины испытываемого образца. При испытании шариками разных диаметров (10; 5 и 2,5мм) применяют разные нагрузки; при испытании более мягких металлов нагрузка меньше.

Материал образца, его толщину записать в графу 2, а условия испытания (диаметр шарика и нагрузку) в графу 3 протокола испытания.

Подготовка образца для испытания.

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины или других дефектов.

Таблица 2.

При обработке поверхности образец не должен нагреваться выше 100—150°С.

Подготовка поверхности образца необходима для получения правильного отпечатка и чтобы края его были отчетливо видны для измерения.

Подготовка прибора и проведение испытания

1. Установить на подвеску 11(см. рис. 2) грузы 12, соответствующие выбранной для испытания нагрузке.

2. Наконечник с шариком вставить в шпиндель 7 и укрепить.

3. На столик 4поместить испытываемый образец 5. Образец должен плотно лежать на столике. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика.

4. Вращением рукоятки 15по часовой стрелке поднять столик и прижать образец 5к шарику 6,продолжать вращать рукоятку 15 до тех пор, пока указатель 14не станет против риски.

5. Нажатием кнопки включить электродвигатель.

6. После сигнала звонком вращением против часовой стрелки рукоятки 15опустить столик 4и снять с него образец с полученным отпечатком.

7. Измерить полученный отпечаток.

8. Определить твердость.

Методика измерения отпечатка и определение твердости

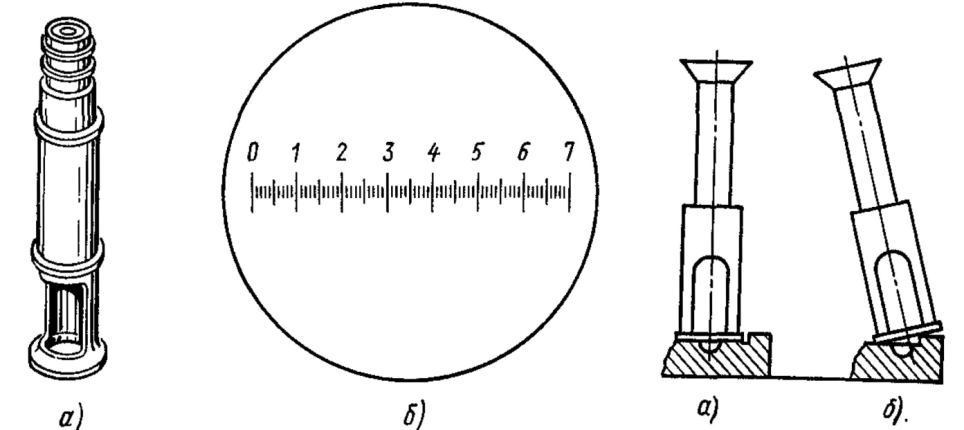

Полученный отпечаток измеряют с помощью лупы или микроскопа в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. Лупа (рис. 3. а) имеет шкалу (рис. 3. б), малое деление которой равно 0,1 мм.

| Рисунок - 3. Лупа для измерения отпечатков:а- внешний вид; б - шкала лупы | Рисунок -4. Положение лупы при измерении отпечатка: а — правильное положение; б– неправильное положение |

Лупу нижней опорной частью надо плотно установить на испытываемую поверхность образца над отпечатком (рис. 4.); если лупа не имеет специальной лампочки для освещения поверхности, вырез (окно) в нижней части лупы обратить к свету. Поворачивая окуляр, необходимо добиться, чтобы края отпечатка были резко очерчены.

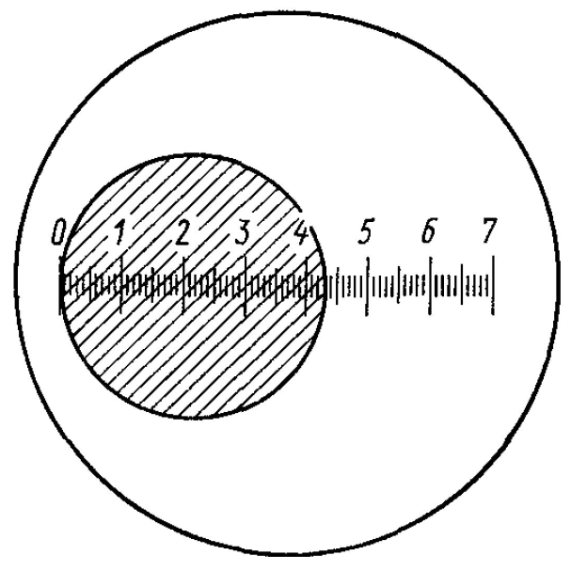

Затем, передвигая лупу, надо один край отпечатка совместить с началом шкалы (рис. 5). Прочитать деление шкалы, с которым совпадает противоположный край отпечатка. Данный отсчет и будет соответствовать размеру диаметра отпечатка (на рис. 5 диаметр от печатка d = 4,30 мм). Затем лупу или образец надоповернуть на 90° и измерить диаметр отпечатка второй раз.

Среднее арифметическое значение диаметра отпечатка записать в графу 4 протокола испытания. Чтобы не прибегать к длительным вычислениям твердости по приведенной выше формуле, на практике пользуются специальной таблицей, которая дает перевод диаметра отпечатка в число твердости НВ.

Полученное число твердости НВ записать в графу 7 протокола испытания.

Для получения правильной характеристики твердости данного материала необходимо провести еще два повторных испытания на твердость того же образца; полученные результатызаписать в графы 5 и 6 лупы(диаметры отпечатков) и 8и 9 (числа твердости), определить средний результат и записать его в графу 10 протокола испытания. При повторных испытаниях центр отпечатка должен находиться от центра соседнего отпечатка на расстоянии не менее двух диаметров шарика.

Рисунок - 5. Отсчет по шкале

Испытания на твердость по Бринеллю Таблица 3

Тип пресса………………………………………………………………………………

Содержание отчета:

1. Титульный лист в соответствии СТП 1.2-2005

2. Цель работы

3. Оборудование

4. Задание

5. Выполнение лабораторной работы в соответствии с заданием

6. Ответы на контрольные

Контрольные вопросы:

1.К какой группе свойств металлов относится твердость?

2.Для чего при измерении твердости металлов применяется лупа?

3.Чем отличаются методы определения твердости друг от друга?

4.Для каких материалов какой метод определения твердости применяется?

5.Можно ли зная твердость по Роквеллу определить твердость по Бринеллю?

Лабораторная работа №2

Тема: Определение ударной вязкости стали

Цель работы: научиться определять ударную вязкость стали

Задание:

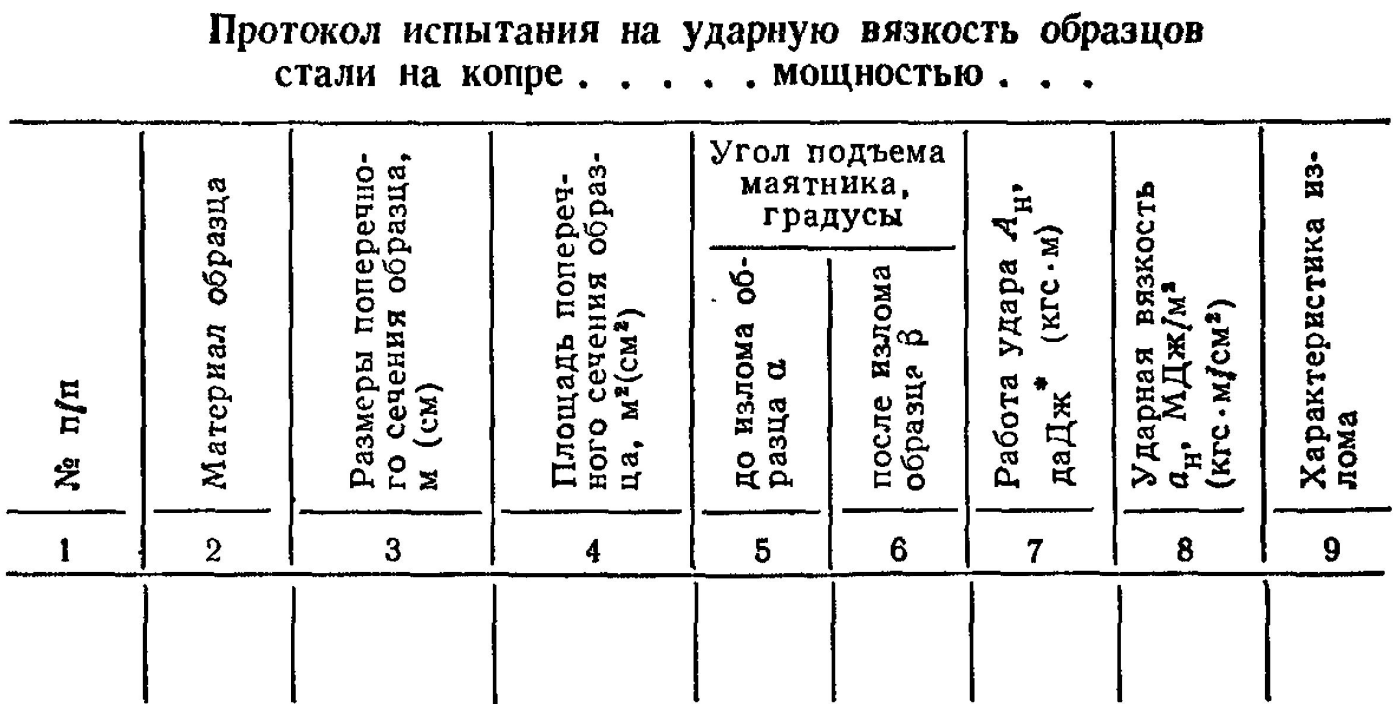

1. Провести испытание на ударную вязкость образцов стали после различной термической обработки.

2. Определить твердость.

3. Изучить:

а) определение ударной вязкости (с зарисовкой схемы испытания);

б) устройство маятникового копра;

в) подготовку образца для испытания (с зарисовкой образца);

г) подготовку копра и проведение испытания;

д) определение ударной вязкости.

4.Письменно ответить на контрольные вопросы.

Оборудование и материалы:маятниковый копер; образцы для испытания на ударную вязкость; штангенциркуль; шаблоны.

Пояснения к работе

Определение ударной вязкости

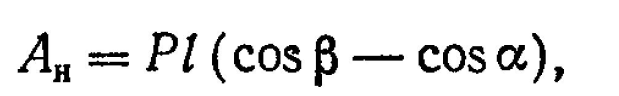

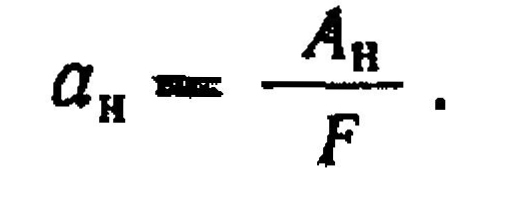

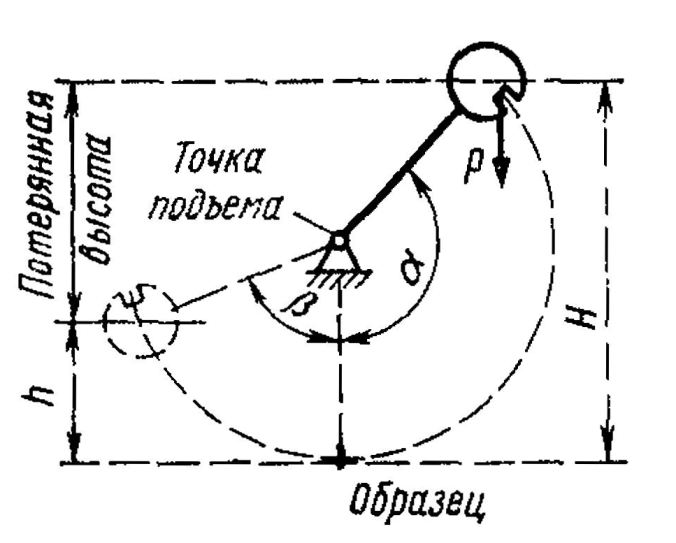

Испытание на ударную вязкость основано на разрушении образца с надрезом посередине одним ударом маятника массой Р, падающего с определенной высоты Н (рис. 1). При падении он разрушает образец и поднимается на высоту h.Работа Ан, Дж (кгс · м), затраченная на разрушение образца, определяется по формуле

где l— длина маятника, т. е. расстояние от его оси до центра тяжести, м; α и β — углы подъема маятника соответственно до и после излома образца в градусах.

Ударная вязкость ан,Дж/м (кгс · м/см2), т. е. работа, затраченная на разрушение образца Ан отнесенная к площади поперечного сечения образца в месте надреза F, определяется по формуле

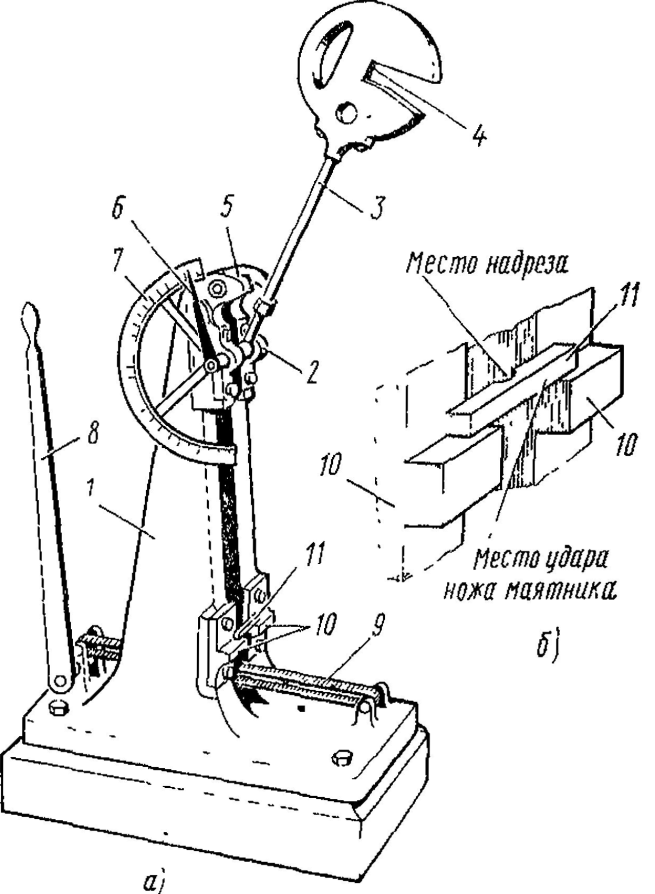

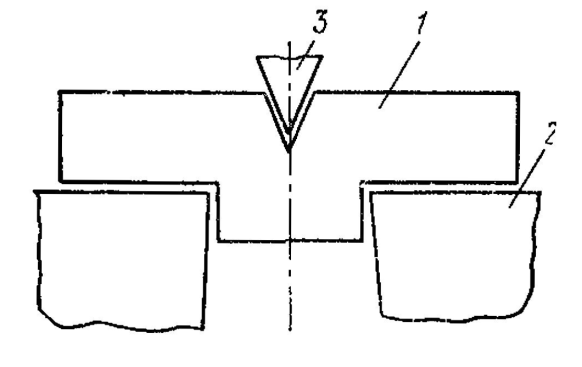

Устройство маятникового копра

На станине 1 копра (рис. 2;а ) на горизонтальной оси 2подвешен маятник 3, представляющий собой стержень с прикрепленным к нему тяжелым плоским диском с ножом 4. Маятник, свободно качающийся вокруг оси 2, может быть поднят на определенную высоту и задержан там специальной защелкой 5.

На станине имеются две опоры 10,предназначенные для установки на них испытываемого образца 11.Стрелка 6служит для указания на шкале 7 угла подъема маятника после разрушения им образца.При помощи рукоятки 5 натягивают ремень 9и останавливают раскачивающийся маятник.

Рисунок - 1. Схема испытания на ударную вязкость Рисунок - 1. Схема испытания на ударную вязкость |  Рисунок - 2. Маятниковый копер: а — общий вид; б— положение образца при испытании Рисунок - 2. Маятниковый копер: а — общий вид; б— положение образца при испытании |

Подготовка образца для испытания

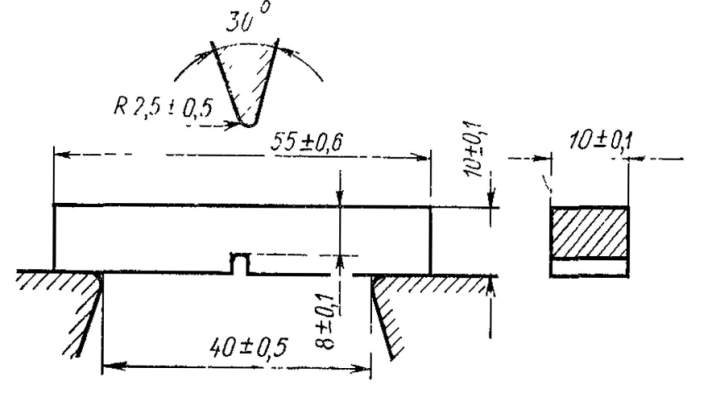

Для испытания наударную вязкость основным является образец, показанный на рис. 3. Материал образца записывают в графу 2 таблицы испытания. Сечение образца, в месте надреза, измеряют с точностью до 0,1 мм; данные измерения записывают в графу 3 протокола.

Рисунок – 3. Образец для испытания на ударную вязкость

По данным измерения вычисляют площадь поперечного сечения образца и записывают в графу 4 таблицы испытания.

Подготовка копра и проведение испытания

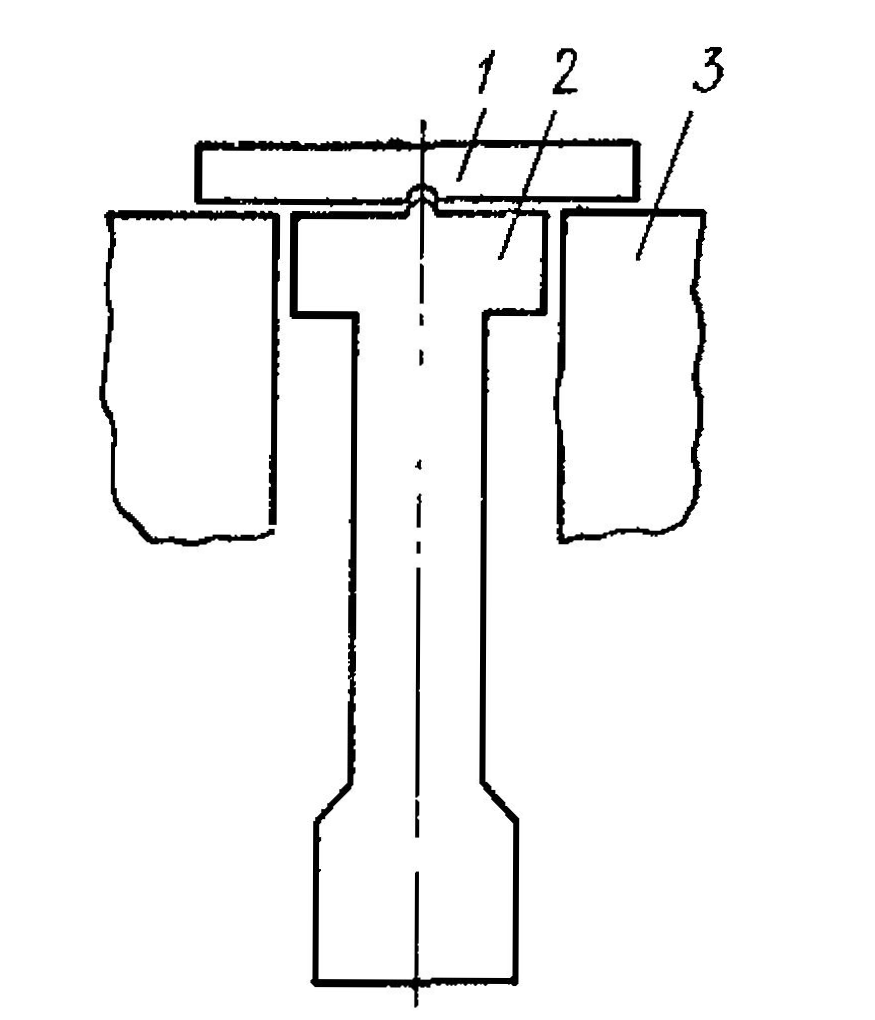

1. При помощи шаблона 1(рис. 4) установить опоры 2симметрично относительно ножа маятника 3 и закрепить их.

2. Подвести стрелку к нулю до упора в штифт.

3. Поднять немного маятник и поместить образец 1 (рис. 5)на опоры 3 копра надрезом в сторону, противоположную удару ножа маятника. При помощи шаблона 2установить надрез образца симметрично относительно опор и ножа маятника.

Рисунок - 4. Шаблон для установки опор симметрично относительно ножа маятника Рисунок - 4. Шаблон для установки опор симметрично относительно ножа маятника |  Рисунок - 5. Шаблон для установки надреза образца симметрично относительно опор и ножа маятника Рисунок - 5. Шаблон для установки надреза образца симметрично относительно опор и ножа маятника |

4. Поднять маятник в верхнее положение и закрепить защелкой 5(рис. 2,а), при этом стрелка отклонится и будет указывать угол а подъема маятника. Этот угол записать в графу 5 таблицы испытания.

Запрещается устанавливать образец, когда маятник поднят на полную высоту и установлен на защелку. В этом положении маятник представляет большую опасность для работающих, так как при случайном освобождении защелки может причинить тяжелые увечья.

5. Подвести стрелку к нулю шкалы до упора в штифт.

6. Отпустить защелку и произвести удар по образцу.

7. Остановить качание маятника натяжением (при помощи рукоятки) ременного тормоза.

8. Определить по шкале угол β подъема маятника после излома образца и записать в графу 6 таблицы испытания.

Если образец не сломался, что может быть в случае недостаточного запаса энергии копра или в случае очень вязкого материала, то в протоколе испытания отмечается «Не сломался». Для излома другого образца увеличивается запас энергии маятника поднятием его на большую высоту.

Таблица 1

9. Найти работу Ан, затраченную на разрушение образца. Чтобы не вычислять величинуАнпо формуле, пользуются специальной таблицей, в которой для каждого угла αи βуказана величина работы Ан.

10. Записать величину работыАнв графу 7 таблицы испытания.

11. Определить ударную вязкость образца по формуле

и записать в графу 8 таблицы испытания.

12. Характеристику излома (хрупкий, вязкий) записать в графу 9 таблицы испытания.

Содержание отчета:

1. Титульный лист в соответствии СТП 1.2-2005

2. Цель работы

3. Оборудование

4. Задание

5. Выполнение лабораторной работы в соответствии с заданием

6. Ответы на контрольные

Контрольные вопросы:

1. Чем вязкость твердых материалов отличается от вязкости жидких и газообразных?

2. От чего зависит ударная вязкость?

3. Назовите детали вагона, материал которых должен обладать вязкостью?

4. Назовите свойство противоположное вязкости и укажите материалы, которые им обладают?

5. Что такое хладноломкость?

Тема: Исследование диаграммы состояния железоуглеродистых сплавов

Цель работы: изучить основные точки и линии диаграммы состояния железоуглеродистых сплавов

Оборудование: диаграмма состояния системы «железо-цементит»

Задание:

1. Начертить диаграмму железо-углерод

2. Определить критические точки стали с заданным содержанием углерода, табл. 1

3. Указать найденные критические точки на стальном участке диаграммы и охарактеризовать их.

4. Определить, как называется сплав

5. Указать механические свойства сплава

6. Письменно ответить на контрольные вопросы

Пояснения к работе:

Диаграммой состояния называется графическое изображение на плоскости или в пространстве, позволяющее характеризовать все сплавы определенной системы при любых температуре и концентрации.

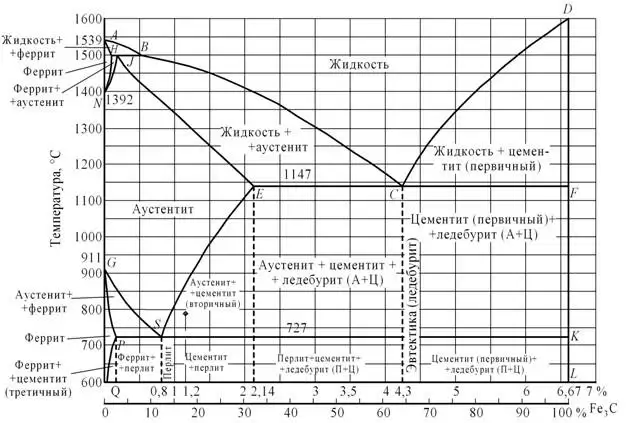

Рисунок 1. Диаграмма состояния сплавов системы железо-цементит

Диаграмма состояния строится в координатах «температура – концентрация» (рис.1). На вертикальных осях (ординатах) откладывают значения температуры: на левой – температуру плавления (кристаллизации) железа, на правой – температуру плавления (кристаллизации) цементита. На горизонтальной оси диаграммы откладывается процентное содержание компонентов: в начальной точке – 100% железа и 0% углерода, затем концентрация углерода увеличивается, а железа уменьшается. Диаграмма заканчивается при содержании углерода 6,67%, что соответствует химическому соединению цементиту, который выступает в роли второго компонента системы. Сплавы с большим содержанием углерода практического значения не имеют и поэтому не рассматриваются.

Затем с построенных кривых охлаждения сплавов их критические точки переносятся в координаты «температура – концентрация» и соединяются линиями. Следовательно, линии диаграммы состояния сплавов любой системы – это совокупность критических точек этих сплавов. Только у диаграммы системы «железо-цементит» все точки и линии имеют единое в мире обозначение, а структурные составляющие сплавов – единые названия (таблица 2, таблица 3).

Температуры, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах, называются критическими точками.

Для выполнения задания необходимо отобразить схематично участок диаграммы состояния железоуглеродистых сталей, отметить на ней основные точки и линии. На шкале содержания углерода в сплаве найти точку соответствующую содержанию углерода по таблице 1 и восстановить перпендикуляр до точки пересечения. Точки пересечения линий диаграммы с этой вертикальной линией и являются критическими для этой стали. На диаграмме необходимо отметить вертикальной линией І сплав с содержанием углерода. Точки пересечения этой прямой с линиями диаграммы – критические точки, которые необходимо охарактеризовать.

Таблица 1

Содержание углерода в сплавах

| Номер варианта | |||||||||||||||

| Содержание углерода,в % | 0.05 | 0.08 | 0.1 | 0.12 | 0.14 | 0.15 | 0.16 | 0.18 | 0.2 | 0.25 | 0.3 | 0.4 | 0.5 | 0.55 | 0.6 |

| Номер варианта | |||||||||||||||

| Содержание углерода,в % | 0.65 | 0.7 | 0.75 | 0.8 | 0.9 | 1.0 | 1.2 | 1.3 | 1.4 | 1.5 | 1.6 | 1.7 | 1.8 | 1.9 | 2.0 |

Таблица 2

Основные точки диаграммы состояния сплавов железо-цементит

| Точка | Температура (при нагреве), 0С | Предельная концентрация углерода, % | Характеристика точки |

| А | Температура плавления чистого железа | ||

| D | 6,67 | Температура плавления цементита | |

| C | 4,3 | Эвтектическая точка. Одновременная кристаллизация аустенита и цементита и образование эвтектики (ледебурита) | |

| E | 2,14 | Максимальная растворимость углерода в γ - железеFeγ | |

| J | 0,16 | Появление кристаллов аустенита при перитектической реакции | |

| N | Аллотропическое превращение: переход δ(α) – железа в – γ железо | ||

| G | Аллотропическое превращение: переход γ – железа в β(α) – железо | ||

| M | Температура магнитного превращения α – железа | ||

| S | 0,8 | Минимальная растворимость углерода в γ – железе Feγ. Образование эвтектоида – перлита (эвтектоидная точка) | |

| P | 0,025 | Максимальная растворимость углерода в α – железе Feα | |

| Q | ≈600 | 0,006 | Минимальная растворимость углерода в α – железеFeα |

Таблица 3

Основные линии диаграммы состояния сплавов железо-цементит

| Наименование линии | Характеристика линии |

| ABCD | Линия ликвидус – линия начала кристаллизации (конца плавления) всех сплавов, выше этой линии все сплавы в жидком состоянии |

| AECF | Линия солидус – линия конца кристаллизации (начала плавления), ниже этой линии все сплавы в твердом состоянии |

| GS | Ниже этой линии по границам зерен аустенита образуются зародыши феррита |

| SE | Линия предельной растворимости углерода в аустените, ниже |

| GP | Ниже этой линии существует только феррит |

| PQ | По этой линии из феррита выделяется цементит третичный |

| PSK | Линия эвтектоидного (перлитного) превращения, линия вторичной кристаллизации |

| MO | Линия магнитного превращения |

Содержание отчета:

1. Титульный лист в соответствии СТП 1.2-2005

2. Цель работы

3. Оборудование

4. Задание

5. Выполнение практической работы в соответствии с заданием

6. Ответы на контрольные вопросы

7. Вывод

Контрольные вопросы:

1. Почему практическое значение имеют только сплавы с содержанием углерода не более 6,67%?

2. Какие фазы встречаются в железоуглеродистом сплаве?

3. Как образуется первичный, вторичный и третичный цементит?

4. Как называют сплавы, содержащие не более 0,02% углерода?

5. Сколько примерно углерода в составе сплава, если структура состоит из 40% феррита и 60% перлита?

Лабораторная работа № 3

Тема: Исследование микроструктуры углеродистой стали

Цель работы: изучить микроструктуры углеродистых сталей с различным содержанием углерода

Задание:

1. Изучить микроструктуры углеродистых сталейс различным содержанием углерода.

2. Результаты микроанализа оформить в виде таблицы.

3. Начертить правую часть диаграммы состояния железо-цементит, провести на них линии, соответствующие рассматриваемым сплавам.

4. Письменно ответить на контрольные вопросы.

Оборудование: металлографический микроскоп, набор микрошлифов.

Пояснения к работе

Назначение микроанализа

Под микроанализом понимают изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50—2000раз.

При помощи микроанализа определяют:

1) форму и размер кристаллических зерен, из которых состоит металл или сплав;

2) изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработки, а также после внешнего механического воздействия на сплав;

3) микропороки металла — микротрещины, раковины и т. п.;

4)неметаллические включения — сульфиды, окислы и др.

Микроскопический анализ включает приготовление микрошлифов и исследование их с помощью металлографического микроскопа.

Приготовление микрошлифов

Микрошлифомназывается образец металла, поверхность которого подготовлена для микроанализа.

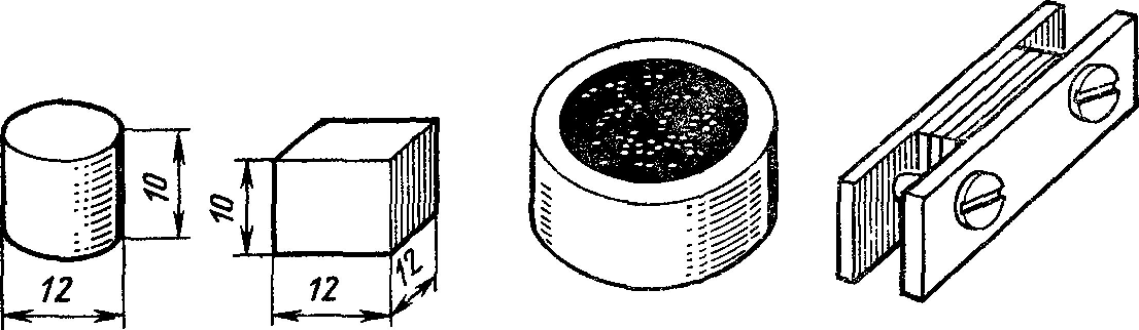

В зависимости от цели исследования и формы исследуемой детали выбирают место вырезки образца.

Удобной является цилиндрическая форма образца диаметром 10—12 мм и высотой 0,7—0,8 диаметра, например диаметром 12 мм и высотой 10 мм (рис. 1, а). Удобны также прямоугольные образцы, например, с площадью основания 12X12 мм и высотой 10 мм (рис. 1, б).

Образцы небольшого сечения (проволока, листы и др.) монтируются заливкой в специальные оправки (рис. 1, в). Кроме заливки в оправку, образцы малого размера можно монтировать в зажиме (рис. 1, г), а также запрессовывать в пластмассу (полистирол, бакелит и др.).

а) 6) б)г)

Рисунок - 1. Нормальные размеры металлографических образцов (а и б) и приспособления для монтирования образцов малого размера

(в и г)

На вырезанном образце выравнивают поверхность, которая предназначена для микроанализа.

Полученную плоскую поверхность образца шлифуют на шлифовальной (наждачной) шкурке с зернами различных размеров (номеров).Шлифование начинают на шкурке с более крупным абразивным зерном, затем постепенно переходят на шкурку с более мелким абразивным зерном. Шлифуют вручную на шкурке, положенной на толстое стекло, или на специальных шлифовальных станках.

После окончания шлифования на шлифовальной шкурке самой мелкой зернистости полированием удаляют риски и обрабатываемая поверхность образца получается блестяще зеркальной. Полировать можно механическим и электролитическим способами. Полировать можно механическим и электролитическим способами.

После полирования образец промывают водой; полированную поверхность протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой.

Чтобы предохранить полированную поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием.

В связи с этим для выявления микроструктуры полированную поверхность образца подвергают травлению, т. е. действию растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом.Признаком протравливания является потускнение поверхности. После травления микрошлиф промываютводой, протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или слегка протирая сухой ватой.

В результате травления должно быть четкое выявление микроструктуры.

Подготовленный для исследования микроструктуры микрошлиф рассматривают в металлографический микроскоп.

Микроструктура технического железаи углеродистых сталей в равновесном состоянии

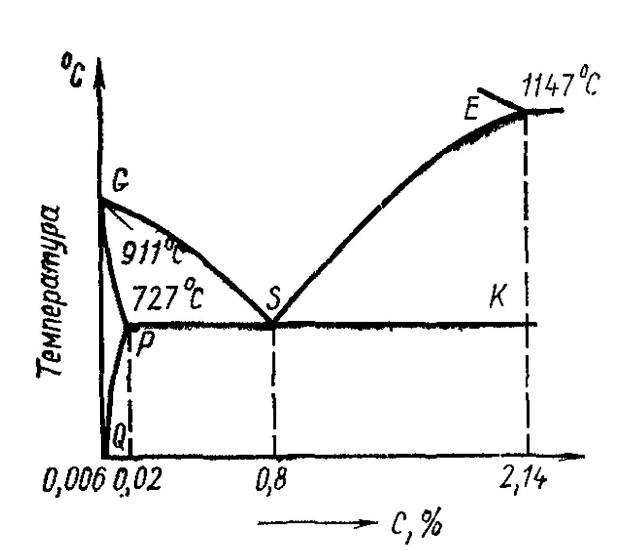

Микроструктура технического железа и углеродистых сталей для равновесных условий характеризуется нижней левой частью диаграммы состояния железо цементит (рис. 2.1).

Сплавы с содержанием до 0,02 % С называются техническим железом, от 0,02 до 0,8% С – доэвтектоидными сталями и от0,8 до 2,14% С

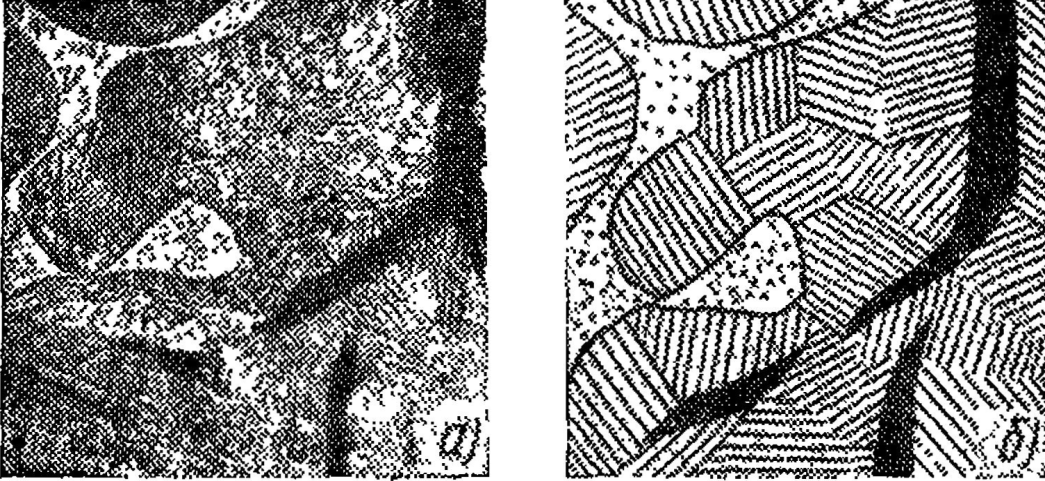

Рисунок -2.1. Нижняя левая часть диаграммы состояния железо - цементит Рисунок -2.1. Нижняя левая часть диаграммы состояния железо - цементит | — заэвтектоидными. Сплав с содержанием 0,8% С называется эвтектоидной сталью. Микроструктура технического железа. Растворимость углерода в α-железе переменная (см. линию PQ на рис. 2.1). С понижением температуры растворимость углерода в α-железе понижается. При 727°С в α-железе растворяется 0,02% С, а при комнатной температуре 0,006% С. В связи с этим сплавы железа с содержанием до 0,006% С имеют структуру только твердого раствора углерода в α-железе, т. е.феррита (рис. 2.2). |

В сплавах с содержанием от 0,006 до 0,02% С в связи с понижением растворимости углерода в α-железе при понижении температуры из феррита выделяется цементит, называемый третичным. Третичный цементит выделяется по границам зерен феррита (рис. 2.3).

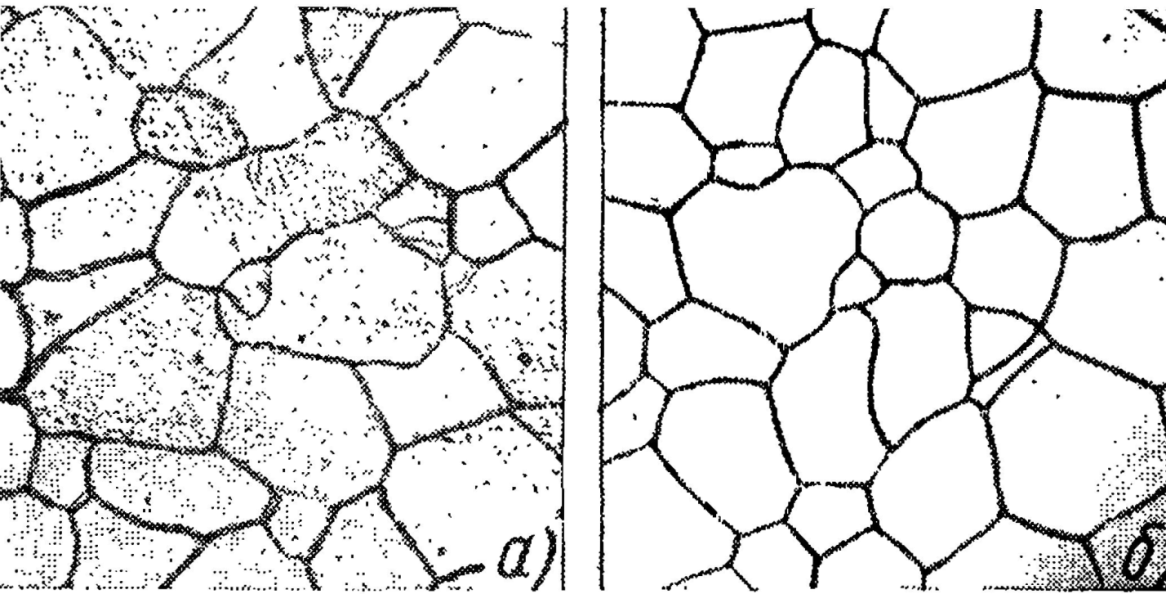

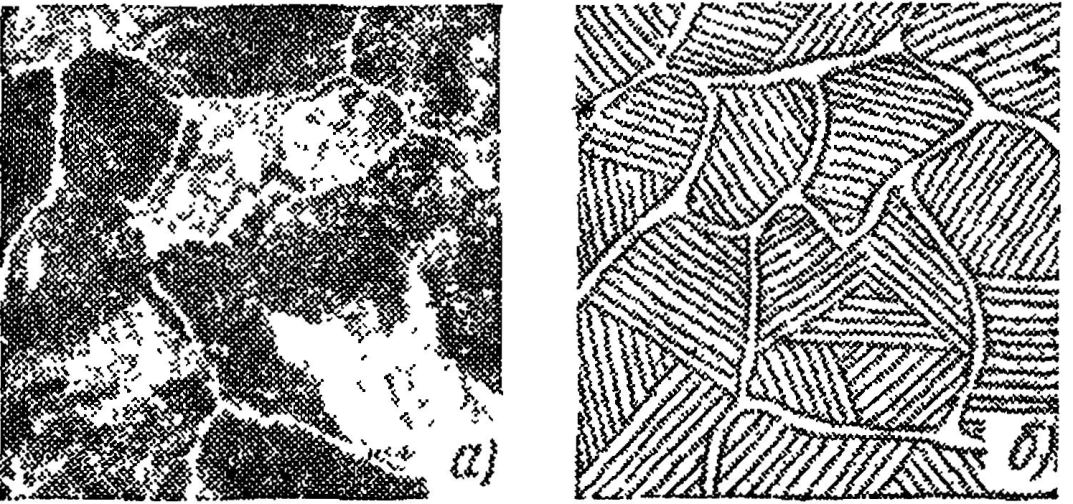

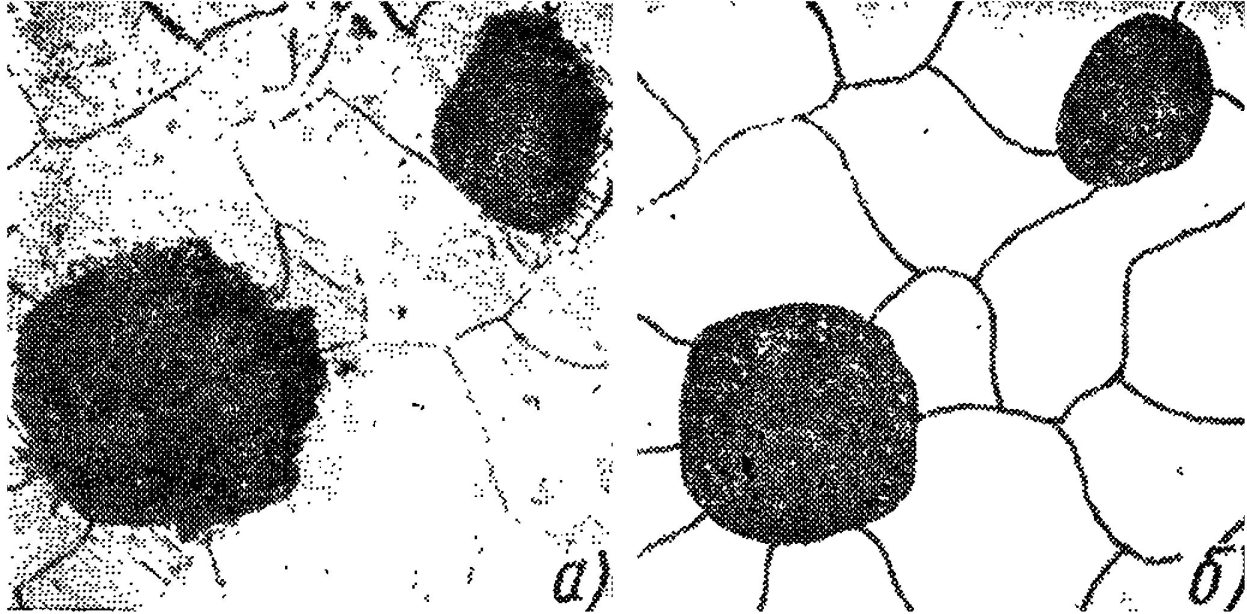

Рисунок -2.2. Техническое железо—феррит: а — микроструктура (Х500); б — схема микроструктуры

Рисунок -2.3. Сталь с 0,015% С — феррит + цементит (третичный): а — микроструктура (Х500); б — схема микроструктуры

Микроструктура доэвтектоидной и эвтектоидной стали.

Микроструктура доэвтектоидной стали (до 0,8% С) состоит из феррита и перлита. Микроструктура эвтектоидной стали (0,8% С) состоит из одного перлита. Микроструктура феррита дана на рис. 2.2. Что же представляет собой вторая структурная составляющая доэвтектоидных сталей - перлит?

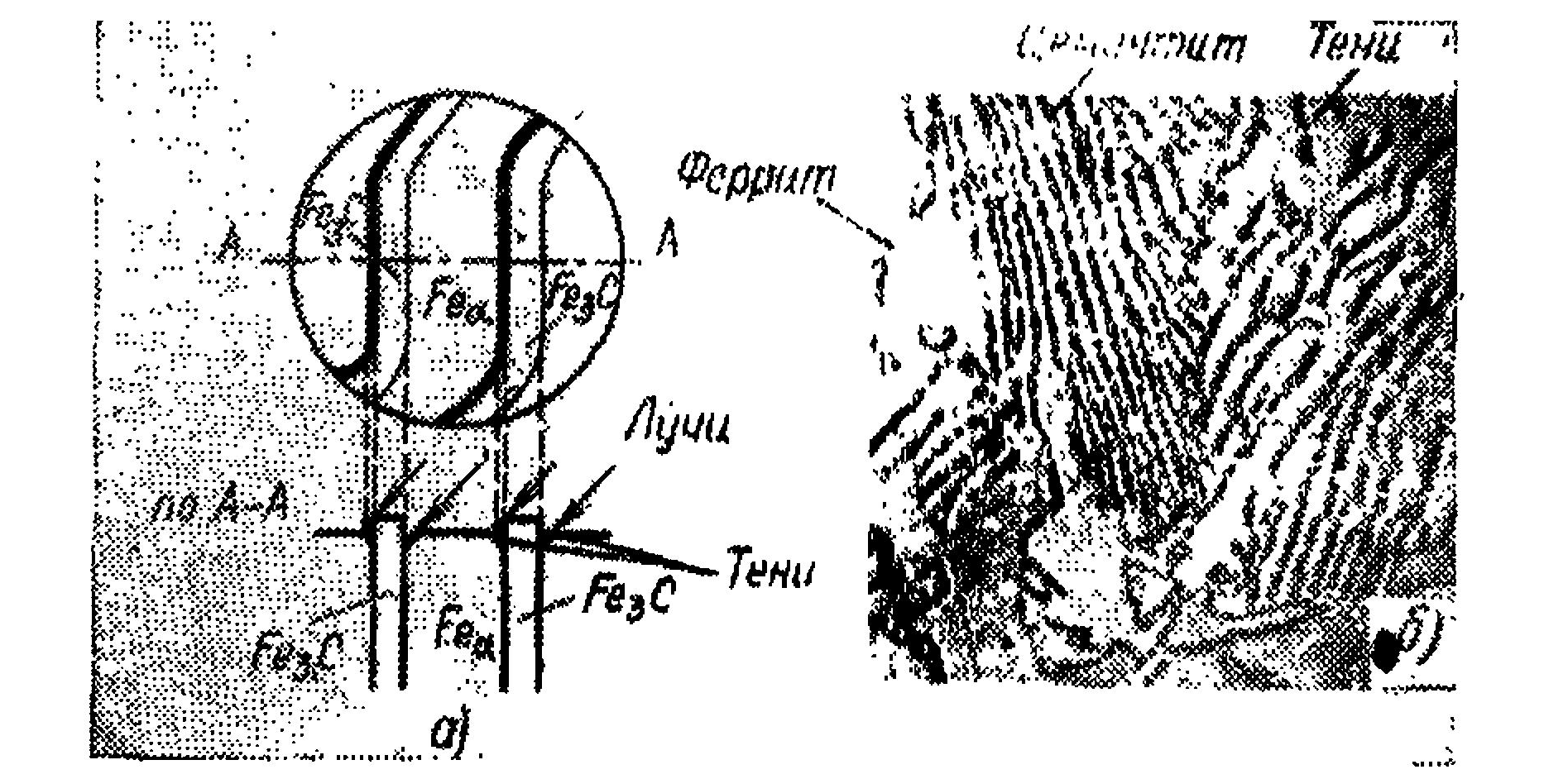

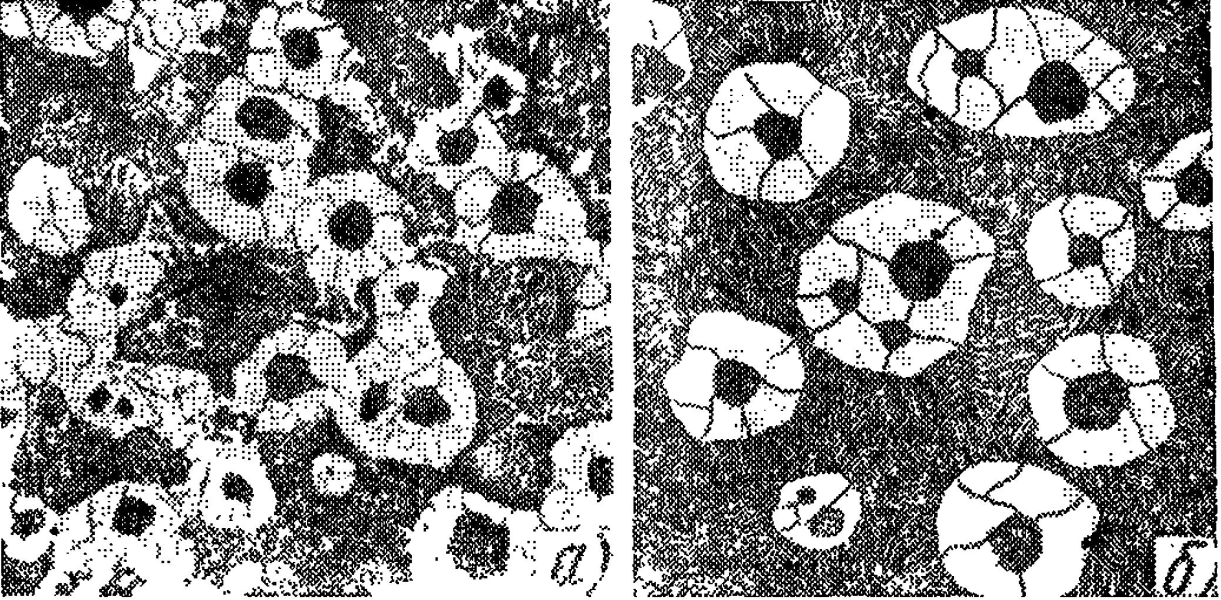

На рис. 2.4 дана микроструктура перлита. Перлит— это эвтектоид — механическая смесь феррита и цементита, получающаяся в результате распада аустенита с 0,8% С. При травлении шлифа стали с 0,8% С, т. е. эвтектоидной стали, поверхность имеет перламутровый отлив, в связи с чем такую структуру и назвали перлитом. После травления 4%-ной азотной кислотой в спирте на шлифе получается микрорельеф. Это объясняется тем, что феррит с меньшим электрохимическим потенциалом, чем цементит, более интенсивно растворяется в кислоте. Кроме того, интенсивно растравливаются границы между цементитом и ферритом. Поэтому падающий в микроскопе на микрошлиф свет будет давать тени от выступов (цементитных пластин) на углубленные (феррит) места (рис. 2.5,а). На микроструктуре перлита (рис. 2.5,б)общий светлый фон — феррит,выступающие пластины — цементит, темные места — тени, В зависимости от скорости охлаждения пластины цементита в перлите могут быть длиннее или короче и толще или тоньше.

В доэвтектоидной стали после травления феррит выявляется в виде светлых полей, а перлит — в виде полей полосчатого строения (рис. 2.6).

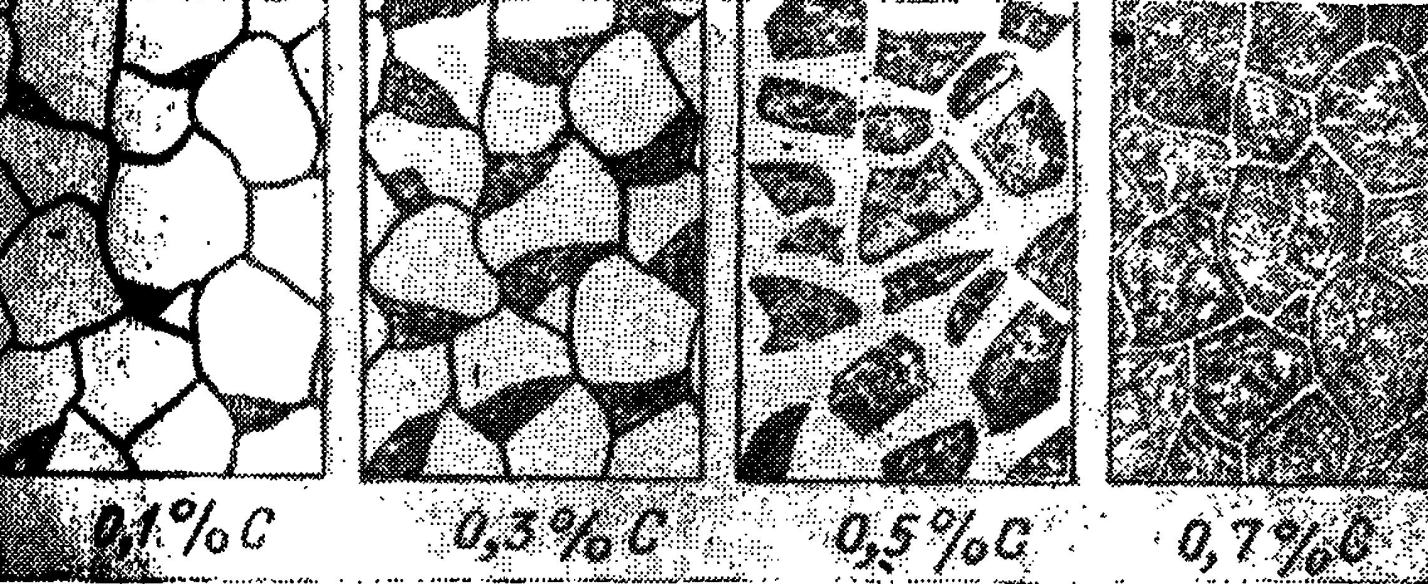

Количество перлита и феррита в доэвтектоидной стали зависит от содержания углерода. С увеличением содержания углерода количество феррита уменьшается, а количество перлита увеличивается (рис. 2.7).

Рисунок -2.4. Эвтектоидная сталь с 0,8% С — перлит: а — микроструктура (Х500); б — схема микроструктуры

Рисунок - 2.5. Перлит: а – схема, поясняющая видимость пластинчатого перлита под микроскопом; б – микроструктура перлита при большом увеличении (Х2000)

Рисунок - 2.6. Доэвтектоидная сталь с 0,3% С – феррит + перлит:

а – микроструктура (X500); б – схема микроструктуры

Рисунок - 2.7. Схемы микроструктур стали с разным содержанием углерода

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую ферритом и перлитом.

В связи с тем, что в феррите растворено очень небольшое количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите.

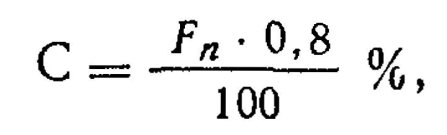

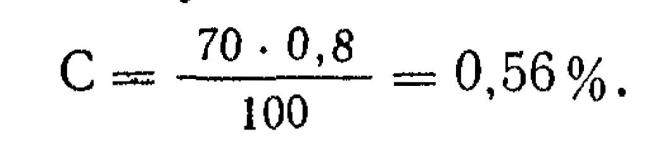

Тогда содержание углерода С в стали можно определить по формуле

где Fn — площадь, занимаемая перлитом, %.

Предположим, например, что 30% всей площади занято ферритом, 70% — перлитом. Содержание углерода в такой стали будет

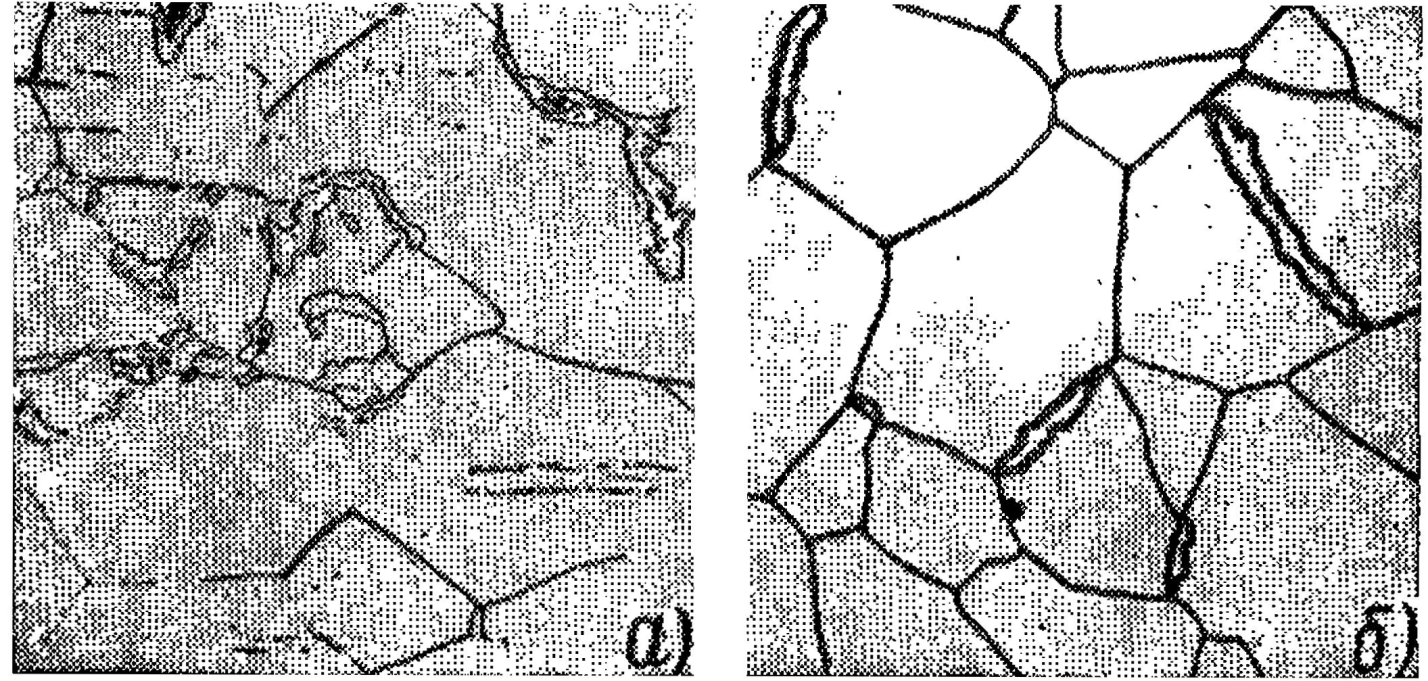

Микроструктура заэвтектоидной стали.

Сталь с содержанием углерода от 0,8 до 2,14% называется заэвтектоидной и имеет структуру, состоящую из перлита и вторичного цементита. Вторичный цементит выделяется из аустенита при охлаждении от температуры Аст (линия SE) до температуры Аr1 (линия PSK) (см. рис. 2.1).

При медленном охлаждении вторичный цементит выделяется в виде сетки по границам зерен аустенита.

Рисунок -2.8. Заэвтектоидная сталь с 1,2% С — перлит + цементит (в виде сетки): а — микроструктура (Х500);

б — схема микроструктуры

При достижении температуры Аr1 аустенит превращается в перлит. В результате медленного охлаждения заэвтектоидная сталь имеет структуру перлита и сетку цементита (рис. 2.8), белая сетка — вторичный цементит, а внутри сетки зерна пластинчатого строения — перлит.

Чем больше углерода в заэвтектоидной стали, тем более массивной (толстой) получается цементитная сетка.

Таблица 1

Микроанализ углеродистых сталей

| № п/п | Наименование и марка сплава | Содержание углерода,% | Микроструктура | |

| Схема | Наименование | |||

Содержание отчета:

1. Титульный лист в соответствии СТП 1.2-2005

2. Цель работы

3. Оборудование

4. Задание

5. Выполнение лабораторной работы в соответствии с заданием

6. Ответы на контрольные

Контрольные вопросы:

Расшифруйте марки материалов, предложенные в таблице по своему номеру в журнале

| № марка стали | |||||

| Ст0 | О8кп | У7А | А12 | 15Л | |

| ВСт2 | У8А | А20 | 20Л | ||

| Ст1кп | У10А | А30 | 25Л | ||

| Ст2сп | У11А | А40 | 30Л | ||

| ВСт2 | У12А | А12г | 35Л | ||

| Ст3Гпс | У13А | А20Г | 45Л | ||

| Ст2пс | У9А | А30Г | 55Л | ||

| ВСт3 | У7 | А40Г | 15Л | ||

| ВСт4 | У8 | А12 | 20Л | ||

| Ст3Гсп | У9 | А20 | 25Л | ||

| Ст4кп | У10 | А30 | 30Л | ||

| Ст4сп | 05кп | У11 | А40 | 35Л | |

| Ст4пс | 10кп | У12 | А12г | 45Л | |

| ВСт5 | 08пс | У13 | А20Г | 55Л | |

| Ст5Гпс | 10пс | У7Г | А30Г | 15Л | |

| Ст6пс | 15кп | У8Г | А40Г | 20Л | |

| Ст6сп | 15пс | У9Г | А12 | 25Л | |

| Ст5сп | 20пс | У10Г | А20 | 30Л | |

| Ст5пс | 20кп | У11Г | А30 | 35Л | |

| ВСт3 | У12Г | А40 | 45Л | ||

| ВСт4 | У13Г | А12г | 55Л | ||

| ВСт2 | У7 | А20Г | 15Л | ||

| Ст2пс | У8 | А30Г | 20Л | ||

| Ст3кп | 85пс | У9А | А40Г | 25Л | |

| Ст4пс | 55кп | У10А | А12 | 55Л |

Лабораторная работа № 4

Тема: Исследование микроструктуры чугунов

Цель работы: Изучить структуру различных видов чугунов

Задание:

1. Изучить микроструктуры серых, высокопрочных и ковких чугунов: в нетравленом виде — форму включений графита; после травления — структуры ферритных, феррито-перлитных и перлитных чугунов.

2. В травленом виде изучить также, структуры половинчатых чугунов — перлито-цементитных и перлито-ледебуритных.

3. В серых, высокопрочных и ковких чугунах определить (приблизительно) содержание связанного углерода по микроструктуре, исходя из количества перлита.

4. Результаты микроанализа чугунов в травленом виде оформить в виде таблицы. Письменно ответить на контрольные вопросы

Оборудование: металлографический микроскоп, набор микрошлифов.

Пояснения к работе

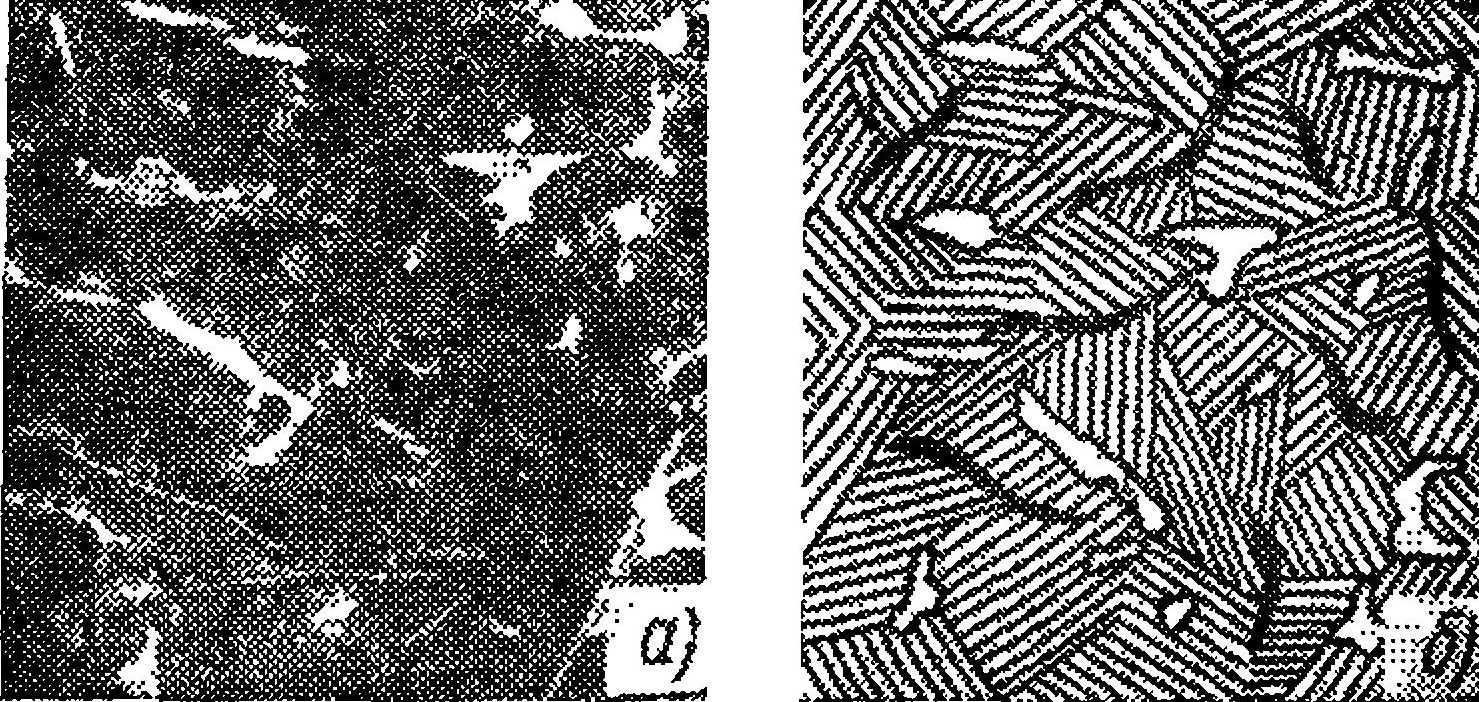

Микроструктура серых чугунов

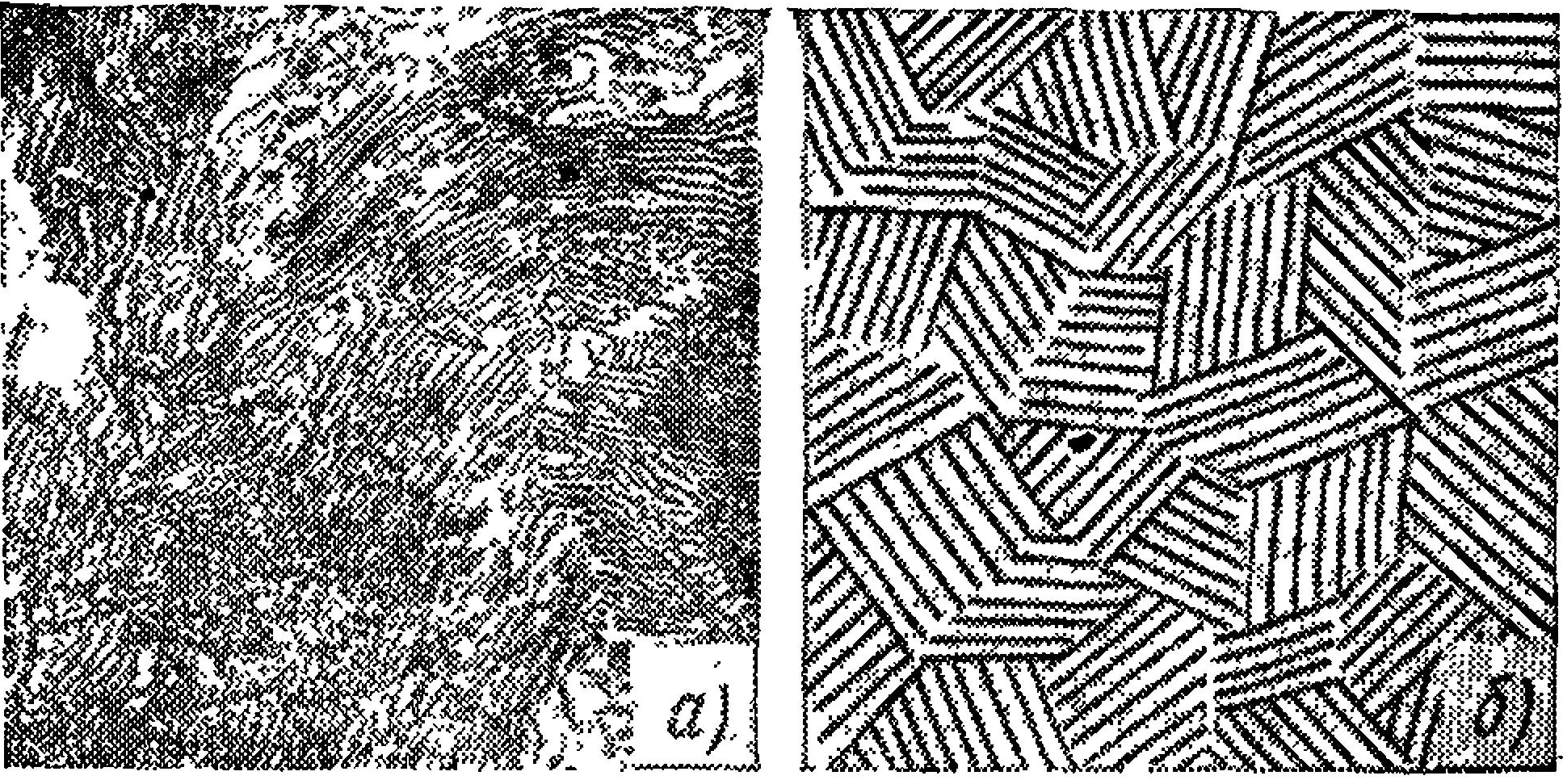

Микроструктура серых чугунов в нетравленом виде. При рассмотрении в микроскоп

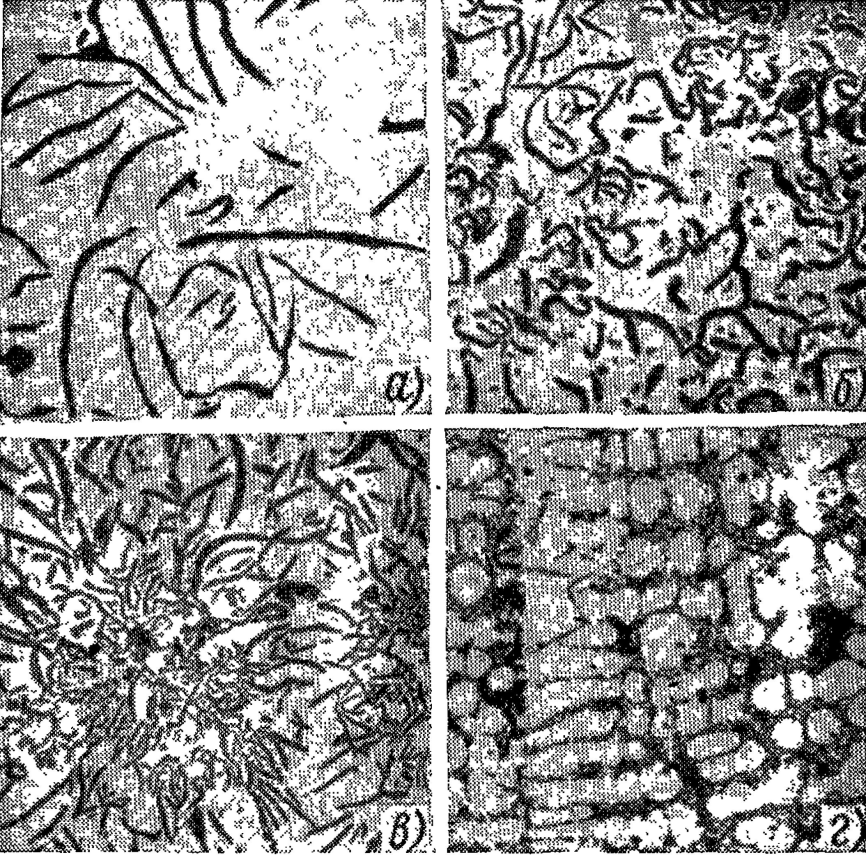

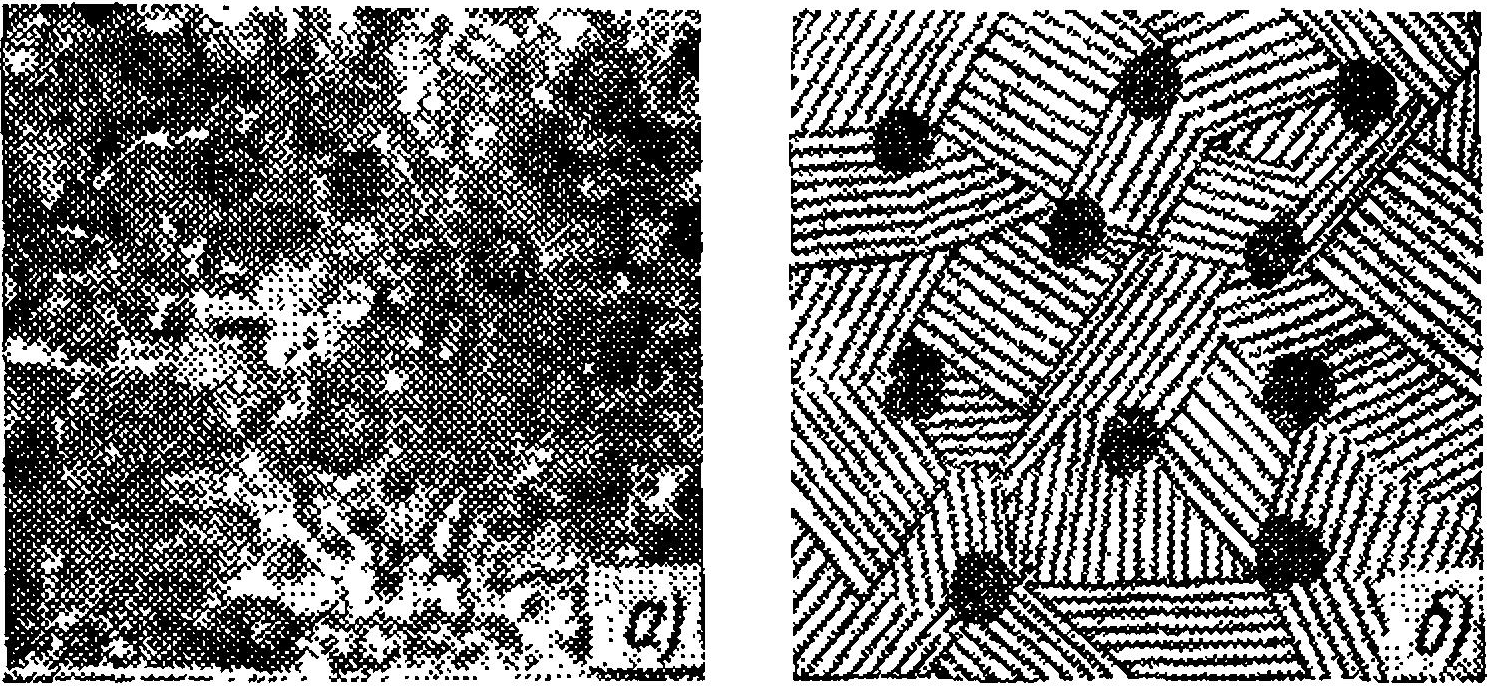

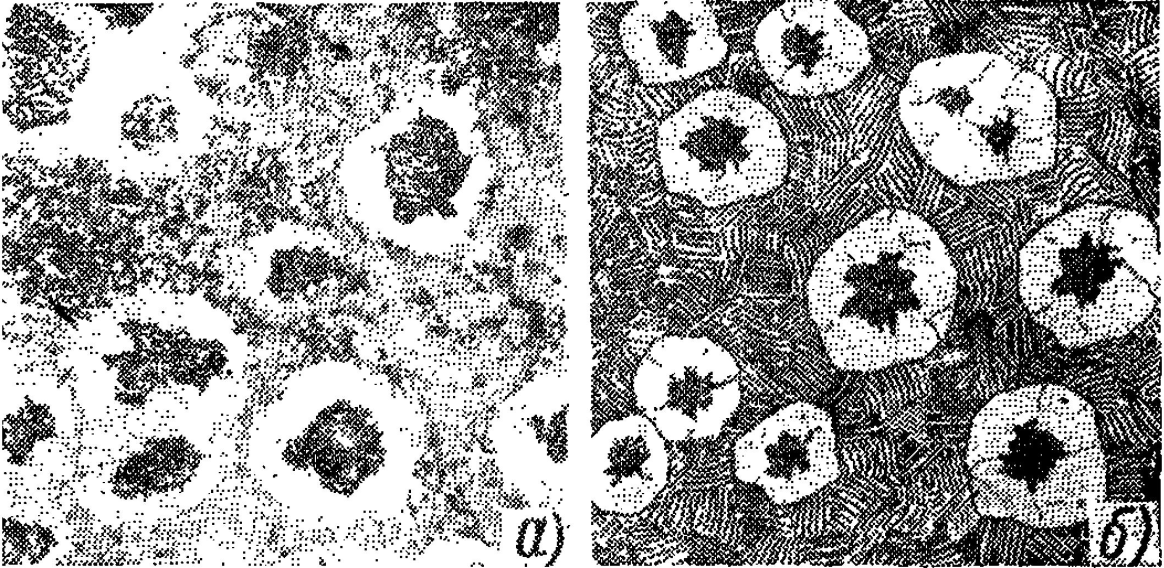

| Рисунок -1. Включения пластинчатого графита. Шлифы нетравленые (Х100): а — прямолинейные; б — завихренные; в — розеточные, г — междендритные |

нетравленого микрошлифа серого чугуна хорошо видны включения пластинчатого графита (рис. 1). На величину и расположение включений графита влияют скорость охлаждения, температура и время выдержки расплавленного чугуна перед отливкой, химический состав чугуна, введение в чугун некоторых примесей (модификаторов).

Например, скорость охлаждения влияет таким образом, что при прочих равных условиях графит образуется тем крупнее, чем медленнее охлаждение. Чем больше перегрев жидкого чугуна и чем дольше время выдержки при этом, тем мельче получаются графитные включения.

Микроструктура серых чугунов в травленом виде. Металлическая основа в серых чугунах очень сходна с микроструктурой сталей и в зависимости от количества связанного углерода может быть ферритной, феррито - перлитной и перлитной.

Рисунок - 2 Ферритный.серый чугун — феррит + пластинчатый графит:

а — микроструктура (Х500); б—схема микроструктуры

Рисунок - 3. Ферритно-перлитный серый чугун — феррит + перлит + пластинчатый графит.

а — микроструктура (Х500); б—схема микроструктуры

Рисунок - 4. Перлитный серый чугун — перлит + пластинчатый графит:

а — микроструктура (Х500); б — схема микроструктуры

Таким образом, возможны следующие типы структур серых чугунов: феррит + +пластинчатый графит — ферритный серый чугун (рис. 2); феррит + перлит + +пластинчатый графит — феррито - перлитный серый чугун (рис. 3; соотношение количества феррита и перлита в структуре чугуна может быть различным в зависимости от химического состава и условий охлаждения); перлит + пластинчатый графит — перлитный серый чугун (рис. 4).

Рисунок - 5. Серый чугун с фосфидной эвтектикой — перлит + пластинчатый графит + фосфидная эвтектика:

а — микроструктура (Х500); б — схема микроструктуры

При повышенных концентрациях фосфора в серых чугунах имеется фосфидная эвтектика (рис. 5), располагающаяся полностью или частично по границам зерен.

Микроструктура половинчатых чугунов

В половинчатых чугунах связанного углерода больше, чем требуется для образования перлитной структуры металлической основы, но меньше общего количества углерода. Следовательно, часть углерода в половинчатых чугунах находится в свободном состоянии, т. е. в виде графита.

Металлическая основа половинчатого чугуна зависит от количества связанного углерода. Если количество связанного углерода незначительно превышает эвтектоидную концентрацию, то металлическая основа состоит из перлита и вторичного цементита

(рис. 6), т. е. в известной мере аналогична структуре заэвтектоидной стали. В таком чугуне в процессе первичной кристаллизации цементитная эвтектика (ледебурит) не образуется.

Если в процессе первичной кристаллизации чугуна после выделения некоторого количества графита частично образовался ледебурит (цементитнаяэвтектика), то структура металлической основы будет ледебурит + перлит (Рис. 7)

Рисунок – 6. Половинчатый чугун — перлит + цементит (вторичный) + пластинчатый графит:

а — микроструктура (Х500); б — схема микроструктуры

Рисунок - 7. Половинчатый чугун — ледебурит + перлит + пластинчатый графит:

а — микроструктура (Х500); б — схема микроструктуры

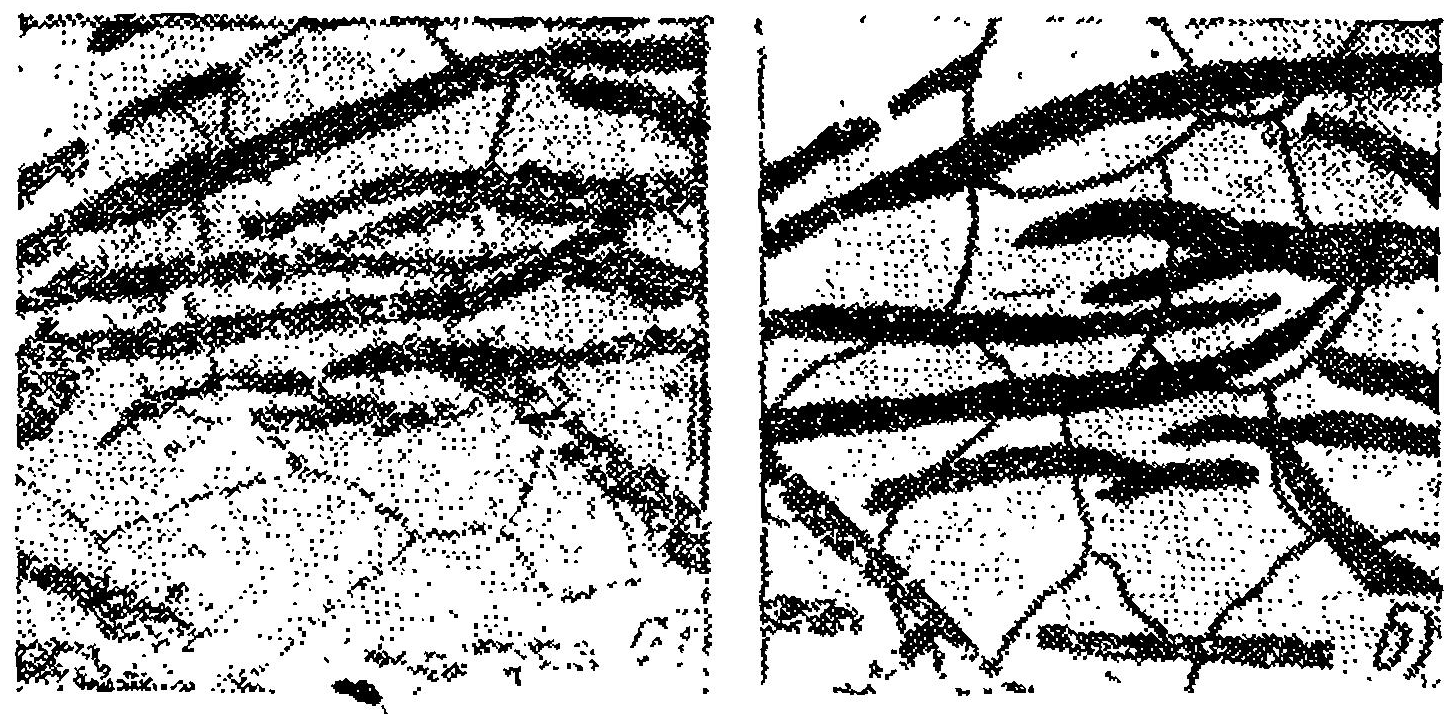

| Рисунок - 8. Высокопрочный чугун — включения шаровидного графита, шлиф нетравлен (Х100) |

Рисунок - 9. Ферритный высокопрочный чугун — феррит + шаровидный графит:

а — микроструктура (Х500); б— схема микроструктуры

Рисунок - 10. Ферритно-перлитный высокопрочный чугун—феррит + перлит + шаровидный графит:

а — микроструктура (Х100); б—схема микроструктуры

Рисунок - 11. Перлитный высокопрочный чугун — перлит + шаровидный графит:

а — микроструктура (Х100); б - схема микроструктуры

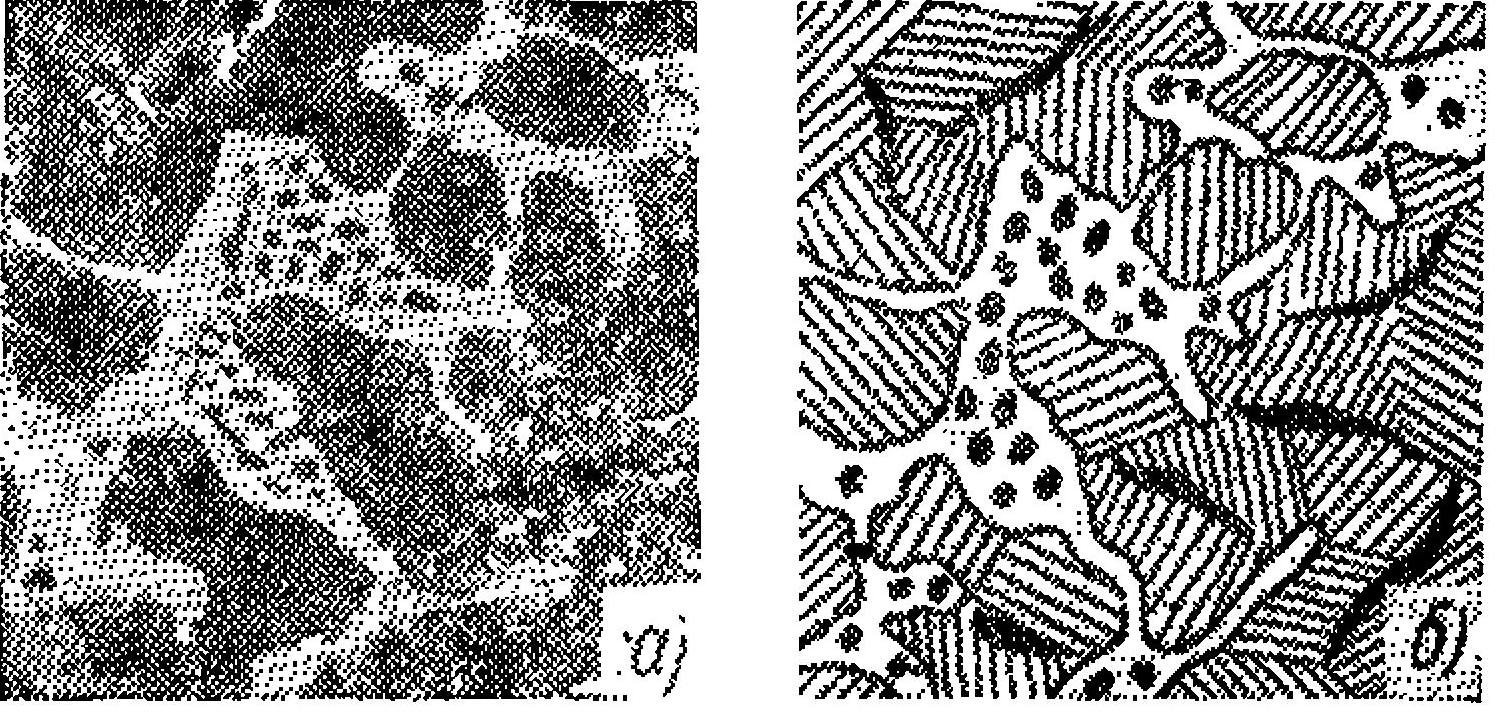

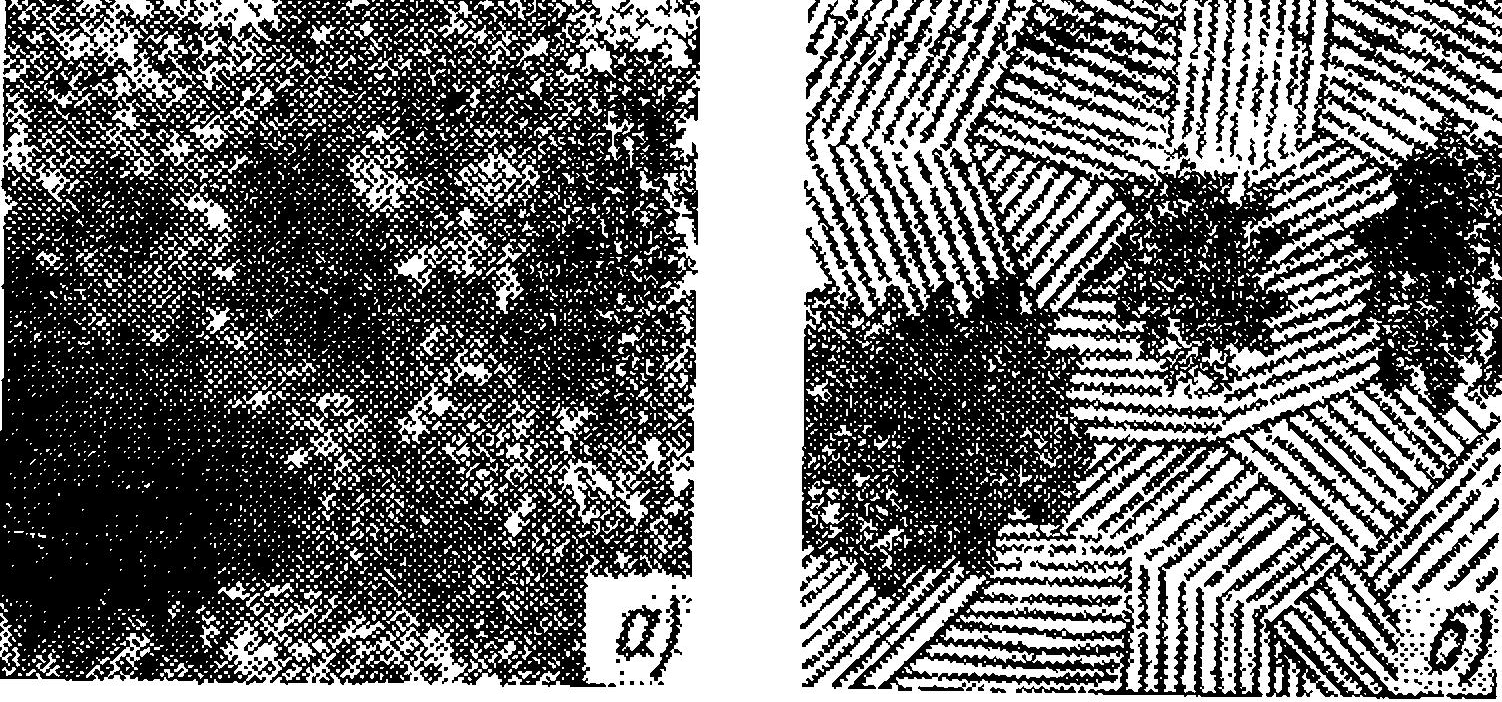

Микроструктура высокопрочных чугунов

Микроструктура высокопрочных чугунов в нетравленом виде.При рассмотрении в микроскоп нетравленого микрошлифа высокопрочного чугуна хорошо видны включения шаровидного графита (рис. 8).

Микроструктуравысокопрочных чугунов в травленом виде.В высокопрочных чугунах могут быть те же типы структур, которые были указаны для серых чугунов, но графит в этих чугунах шаровидный. Таким образом, возможны следующие типы микроструктуры высокопрочных чугунов: феррит + шаровидный графит — ферритный высокопрочный чугун (рис. 9); феррит + перлит + шаровидный графит — феррито- перлитный высокопрочный чугун (рис. 10; соотношение между количеством феррита и перлита в высокопрочном чугуне может быть различным в зависимости от химического состава и условий охлаждения); перлит + шаровидный графит — перлитный высокопрочный чугун (рис. 11).

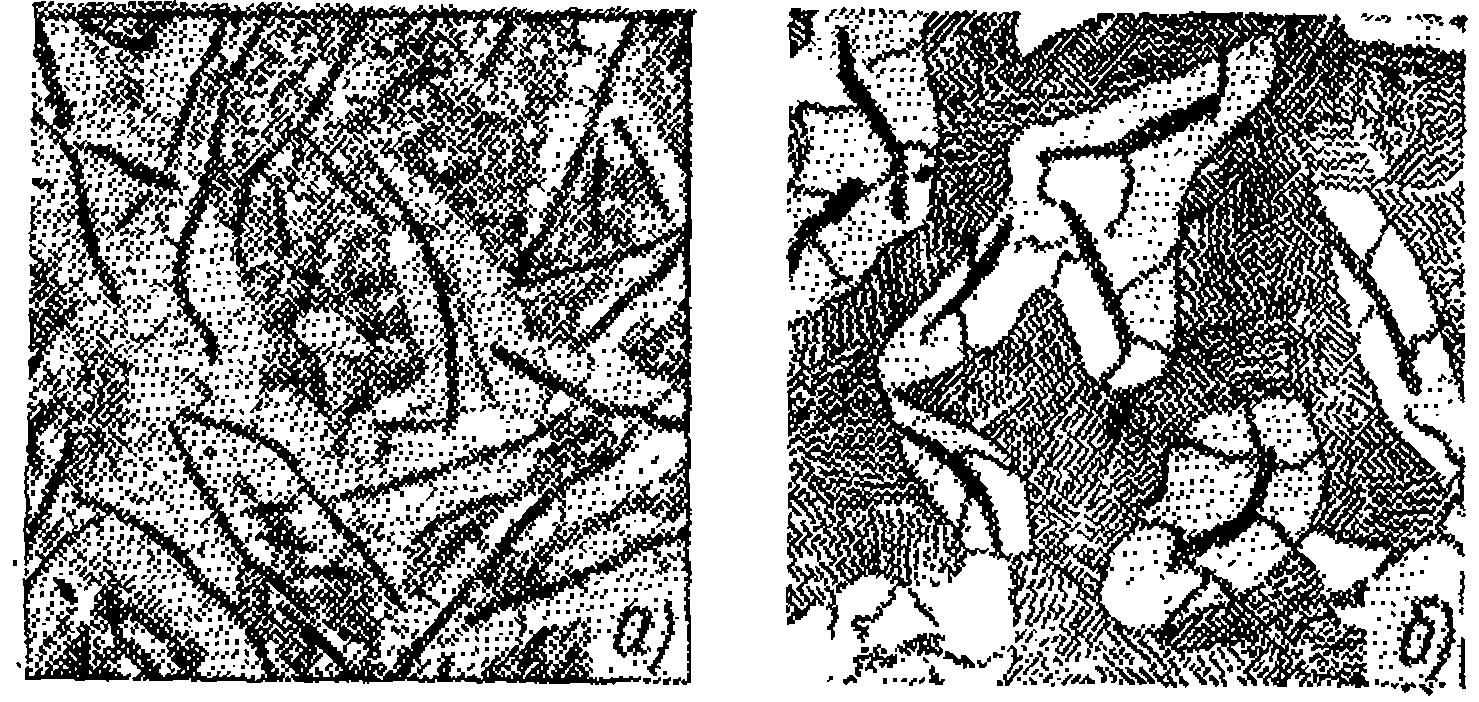

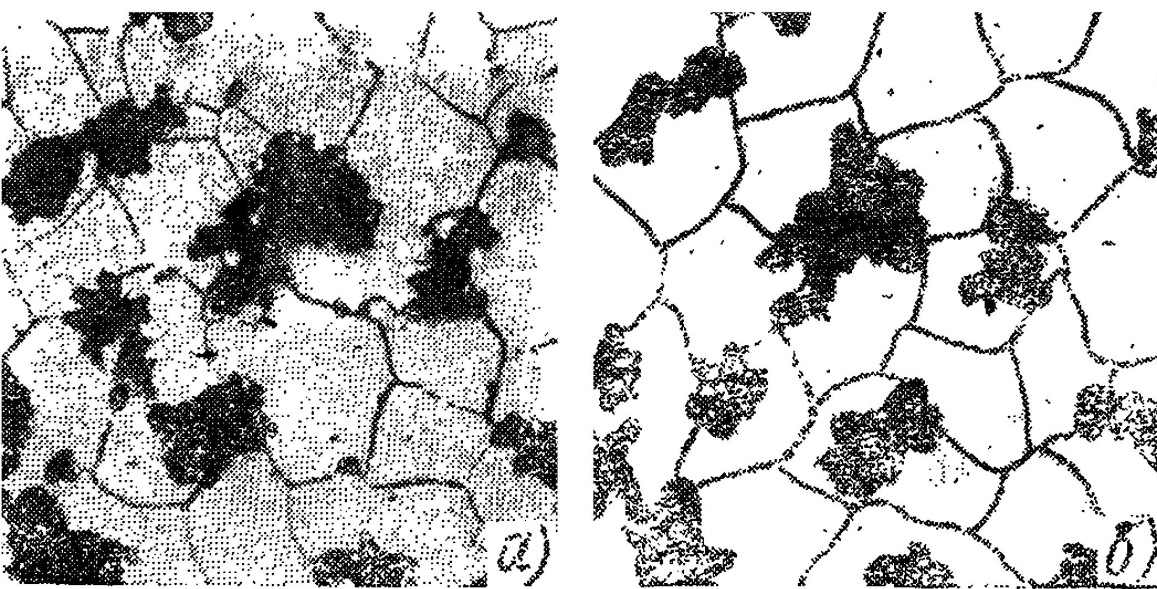

Микроструктура ковких чугунов

Микроструктура ковких чугунов в нетравленом виде.При рассмотрении в микроскоп нетравленого микрошлифа ковкого чугуна хорошо видны включения хлопьевидного графита (углерода отжига) (рис. 12).

| Рисунок - 12. Ковкий чугун включения хлопьевидного графита (углерода отжига), шлиф нетравлен (Х100) |

Микроструктура ковких чугунов в травленом виде.Металлическая основа ковкого чугуна может быть ферритной, феррито-перлитной и перлитной. В соответствии с этим различают ковкий чугун ферритный (Рис. 13), ферритно-перлитный (Рис. 14) и перлитный (Рис. 15)

Рисунок - 13. Ферритный ковкий чугун — феррит + хлопьевидный графит:

а — микроструктура (Х200); б — схема микроструктуры

Рисунок - 14. Ферритно-перлитный ковкий чугун — феррит + перлит + хлопьевидный графит: а — микроструктура (Х200); б — схема микроструктуры

Рисунок - 15. Перлитный ковкий чугун — перлит и хлопьевидный графит: а — микроструктура (Х500); б — схема микроструктуры

Таблица 1

Микроанализ чугунов

| № п/п | Наименование и марка сплава | Содержание углерода,% | Микроструктура | |

| Схема | Наименование | |||

Содержание отчета:

1. Титульный лист в соответствии СТП 1.2-2005

2. Цель работы

3. Оборудование

4. Задание

5. Выполнение лабораторной работы в соответствии с заданием

6. Ответы на контрольные вопросы

Контрольные вопросы:

Расшифруйте марки материалов, предложенные в таблице по своему номеру в журнале

| № марка чугуна | |||||

| СЧ10 | КЧ 30-6 | ВЧ 35 | АЧС-1 | ЧХ1 | |

| СЧ15 | КЧ 33-8 | ВЧ 40 | АЧС-2 | ЧН20Д2Ш | |

| СЧ18 | КЧ 35-10 | ВЧ 45 | АЧС-3 | ЧХ3 | |

| СЧ20 | КЧ 37-12 | ВЧ50 | АЧС-4 | ЧХ3Т | |

| СЧ25 | КЧ 45-7 | ВЧ 60 | АЧС-5 | ЧХ9Н5 | |

| СЧ30 | КЧ 50-5 | ВЧ 70 | АЧВ-6 | ЧХ16 | |

| СЧ35 | КЧ 55-4 | ВЧ 80 | АЧВ-1 | ЧХ16М2 | |

| СЧ10 | КЧ 60-3 | ВЧ 100 | АЧВ-2 | ЧХ22 | |

| СЧ15 | КЧ 65-3 | ВЧ 120 | АЧК-1 | ЧХ22С | |

| СЧ18 | КЧ 70-2 | ВЧ 35 | АЧК-2 | ЧХ28Д2 | |

| СЧ20 | КЧ 80-1,5 | ВЧ 40 | АЧК-1 | ЧХ32 | |

| СЧ25 | КЧ 30-6 | ВЧ 45 | АЧК-2 | ЧС5 | |

| СЧ30 | КЧ 33-8 | ВЧ50 | АЧС-1 | ЧС5Ш | |

| СЧ35 | КЧ 35-10 | ВЧ 60 | АЧС-2 | ЧС13 | |

| СЧ10 | КЧ 37-12 | ВЧ 70 | АЧС-3 | ЧН19Х3Ш | |

| СЧ15 | КЧ 45-7 | ВЧ 80 | АЧС-4 | ЧС17 | |

| СЧ18 | КЧ 50-5 | ВЧ 100 | АЧС-5 | ЧС15М4 | |

| СЧ20 | КЧ 55-4 | ВЧ 120 | АЧВ-6 | ЧЮХШ | |

| СЧ25 | КЧ 60-3 | ВЧ 35 | АЧВ-1 | ЧЮ6С5 | |

| СЧ30 | КЧ 65-3 | ВЧ 40 | АЧВ-2 | ЧЮ7Х2 | |

| СЧ35 | КЧ 70-2 | ВЧ 45 | АЧК-1 | ЧЮ22Ш | |

| СЧ10 | КЧ 80-1,5 | ВЧ50 | АЧК-2 | ЧЮ30 | |

| СЧ15 | КЧ 45-7 | ВЧ 60 | АЧК-1 | ЧГ6С3Ш | |

| СЧ18 | КЧ 50-5 | ВЧ 70 | АЧК-2 | ЧГ7Х4 | |

| СЧ20 | КЧ 55-4 | ВЧ 80 | АЧК-2 | ЧГ8Д3 |

Практическоезанятие № 2

Тема: Определение режима отжига, закалки и отпуска стали

Цель работы: научиться определять режимы отжига, закалки и отпуска стали

Задание:

1.Ознакомиться с видами термической обработки углеродистых сталей

2.Кратко описать основные операции термической обработки

3.Начертить стальную часть диаграммы, указать на ней критические точки стали, предложенной преподавателем в соответствии с номером в журнале (таб.1) и определить режимы отжига, закалки и отпуска стали

4.Письменно ответить на контрольные вопросы.

Пояснения к работе:

Термическая (тепловая) обработка металлов и сплавов - это технологический процесс, связанный с нагревом, выдержкой и охлаждением, вызывающий изменение структуры сплава и, как следствие этого, изменение его свойств.

При нагреве стали выше критической точки Ai (727°C) перлит переходит в аустенит. В каждом зерне перлита образуется несколько зерен аустенита.

Следовательно, при переходе через критическую точку Acj происходит измельчение зерна стали.

В процессе охлаждения, когда аустенит переходит в перлит, размеры зерна не изменяются. Какими были зерна аустенита, такими будут и зерна перлита. Зерно стали, полученное в результате той или иной обработки, называется действительным зерном. Все свойства стали зависят только от размера действительного зерна.

Стали с мелкозернистой структурой имеют более высокую динамическую и усталостную прочность, низкий порог хладноломкости. Укрупнение зерна в результате высокотемпературного нагрева (перегрев стали) в два - три раза снижает ударную вязкость и предел выносливости и повышает порог хладноломкости.

Видманштеттова структура образуется вследствие охлаждения крупнозернистой стали из аустенитного состояния. При перекристаллизации в доэвтектоидной стали феррит, а в заэвтектоидной стали цементит вторичный выделяются не только на границах, но и внутри зерен аустенита (по плоскостям кристаллической решетки в местах различных кристаллических дефектов).

Видманштеттова структура имеет два характерных признака: крупнозернистость и определенную направленность пластин феррита в доэвтектоидных или цементита в заэвтектоидных сталях. Это признак перегрева стали, но перегретая сталь не всегда имеет видманштеттову структуру. Эта структура встречается в сложных по форме стальных отливках (корпус автосцепки), сварных швах и других перегретых деталях при термообработке. Такая структура - дефектная и в ответственных деталях недопустима, она должна быть устранена полным отжигом или нормализацией.

В большинстве случаев при термической обработке решающая роль в получении заданной структуры и свойств стали принадлежит охлаждению. Переохлаждение аустенита до температуры 700 - 550°С приводит к образованию эвтектоидной смеси феррита и цементита различной дисперсности (размеров фаз). При малой степени переохлаждения (700 - 650°С) образуется крупнопластинчатая смесь феррита и цементита - перлит с твердостью НВ180 - 250. С увеличением скорости охлаждения и степени переохлаждения количество ферритоцементитных пластинок увеличивается, а их размеры и расстояния между ними уменьшаются. При переохлаждении до 650 - 600°С образуется дисперсная (мелкая) структура - сорбит (твердость - НВ250 - 350), а до 600 - 550°С -мелкодисперсная (очень мелкая) структура - троостит (НВ350 - 450).

Если нагретую до аустенитного состояния сталь переохладить до 250 -150°С (в каком-либо охладителе), то произойдет перестройка решетки гамма-железа в альфа-железо. Весь углерод, растворенный в аустените, остается в альфа-железе и твердый раствор становится пересыщенным. Такой твердый раствор называется мартенситом. Мартенсит - основная структура закаленной стали, его твердость - HRC62 - 64 (НВ600 - 660).

Избыточное количество углерода искажает решетку альфа-железа, и она становится тетрагональной. Этим объясняется увеличение твердости. Степень искаженности (тетрагональности) и твердость тем выше, чем больше углерода в стали. Образование мартенсита происходит при температуре от Мн до Мк.

К операциям термической обработки относятся: отжиг, нормализация, закалка, отпуск.

Отжигом называется операция термической обработки, связанная с нагревом стали, выдержкой и медленным охлаждением (с печью). Отжиг – операция предварительная или промежуточная. Виды отжига: рекристаллизационный, низкотемпературный, диффузионный или высокотемпературный (гомогенизация), полный, изотермический, неполный, циклический или маятниковый.

Нормализация – операция термической обработки, при которой сталь нагревают до аустенитного состояния, выдерживают и охлаждают на воздухе. Нормализация – промежуточная операция, но иногда ее используют как окончательную. Обработку для получения структуры сорбита.

Закалка – основной упрочняющий способ термической обработки конструкционных и инструментальных сталей. Закалкой называется термическая операция, связанная с нагревом стали выше температуры фазовых превращений, выдержкой и последующим быстрым охлаждением (в каком-либо охладителе). Виды закалки: закалка в одном охладителе, прерывистая закалка, ступенчатая закалка (в двух охладителях), изотермическая закалка, закалка с самоотпуском.

Отпуск – операция термической обработки, связанная с нагревом закаленной стали ниже температуры фазовых превращений, выдержкой и охлаждением. Закалка и отпуск неразделимы. Отпуск необходимо проводить непосредственно после закалки, так как закалочное напряжение через некоторое время может вызвать появление трещин. Кроме того, остаточный аустенит стабилизируется, его устойчивость к отпуску повышается. Виды отпуска: низкотемпературный, среднетемпературный, высокотемпературный.

Искусственное старение. Закалка приводит к образованию пересыщенного твердого раствора – мартенсита. Всякий пересыщенный раствор неустойчив и будет распадаться с выделением избыточных фаз. Распад пересыщенного твердого раствора связан с фазовыми, а следовательно, с объемными или линейными изменениями стали. Это вызовет коробление изделий или изменение их размеров в эксплуатации. Для предупреждения коробления и изменения размеров точных инструментов, деталей станков, распределительных валов и т.д. проводят искусственное старение при температуре 120-1500С. Выдержка составляет от 2 до 20 ч. Такой режим позволяет, не снижая твердости закаленной стали, стабилизировать структуру за счет выделения углерода в виде дисперсных карбидов.

Содержание отчета:

1. Титульный лист в соответствии СТП 1.2-2005

2. Цель работы

3. Оборудование

4. Задание

5. Выполнение практической работы в соответствии с заданием

6. Ответы на контрольные вопросы

7. Вывод

Контрольные вопросы:

1. Для чего проводят термическую обработку

2. Какие структуры стали могут образовываться при различных температурах охлаждения? Дайте им краткую характеристику.

3. Назовите операции термообработки неразделимые друг от друга и объясните, почему они неразделимы.

4. Как выбрать температуру для нагрева под закалку углеродистой ста

2017-12-14

2017-12-14 4559

4559