Выбор и технологическое обоснование схемы дробления

Операции предварительного грохочения применяются для сокращения количества материала, поступающего в дробление, и увеличения подвижности материала в рабочей зоне дробилки. Последнее особенно необходимо при дроблении в конусных дробилках среднего и мелкого дробления, подверженных забиванию рудной мелочью.

Введение в схему операций предварительного грохочения вызывает увеличение капитальных затрат и усложняет цех дробления. Поэтому предварительное грохочение следует применять при достаточно высоком содержании отсеваемого класса в исходном материале, а также при высокой влажности этого класса, когда значительно понижается производительность дробилки. В первой стадии при больших размерах выпускной щели (>100 мм) мелкая руда свободно проходит через дробилку и предварительное грохочение имеет значение только для повышения пропускной способности всего узла грохот - дробилка. Поэтому, если дробилка, выбранная по размеру поступающего куска, обеспечивает заданную производительность без установки грохота, то предварительное грохочение не предусматривается.

Во второй стадии дробления предварительное грохочение предусматривается в большинстве случаев. Но, если дробилки среднего дробления, связанные с дробилками мелкого дробления, имеют большой запас производительности по сравнению с последними и обеспечивают производительность без отсева мелочи, то предварительное грохочение не предусматривается.

Для получения дробленого продукта оптимальной крупности, обеспечивающего экономичную работу стержневых и шаровых мельниц и всего комплекса дробления и измельчения в последней стадии дробления, должна быть операция поверочного грохочения.

Согласно вышеизложенному выбираем схему трёх стадиальную схему – ГБА (рис.1).

Рис.1 – Расчётная схема дробления ГБА.

Расчёт схемы дробления

Определяем производительность отделения крупного дробления. Режим работы примем по режиму работы рудника. Из таблицы 1 принимаем рабочую пятидневную неделю, три смены в сутки. Чистое время работы оборудования 340 дней в году, 3 смены по 8 часов.

Таблица 1 – Режим подачи руды на фабрику с рудников с открытым способом разработки.

| Производи- тельность по руде | Режим работы в году | Число рабочих дней в неделю | Число смен в сутки | Расчётное число рабочих дней в году в различных районах | |

| северные | средние и южные | ||||

| Весьма большая и большая (свыше 3млн.т в год) | Непрерывный (без выходных) | ||||

| Средняя и малая (до 3млн.т в год) | Два выходных дня в неделю | 2 или 3 |

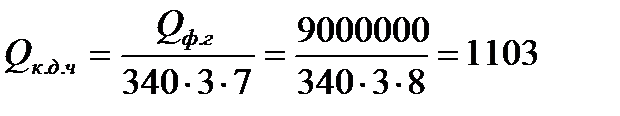

Часовая производительность оборудования отделения крупного дробления составит:

т/ч,

т/ч,

где  - годовая производительность фабрики по руде.

- годовая производительность фабрики по руде.

Определяем производительность отделения среднего и мелкого дробления. По общим условиям проектирования обогатительной фабрики предусматриваем, что руда после крупного дробления направляется на среднее дробление без предварительного складирования. Режим отделения среднего и мелкого дробления принимаем непрерывную семидневную наделю, т.е. 340 дней в году,3 смены по 8 часов. Годовой фонд машинного времени составит:

Т=340∙3∙8=8160 ч.

Часовая производительность оборудования отделения среднего и мелкого дробления:

т/ч.

т/ч.

Принимаем к рассмотрению вариант измельчения руды в шаровых мельницах, поскольку физические свойства руды таковы, что возможно мелкое дробление руды. Назначаем крупность руды для питания мельниц 14 мм (в предела оптимальной крупности для питания шаровых мельниц 10-15 мм).

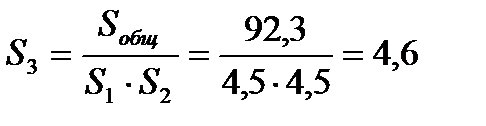

Определяем общую степень дробления по формуле:

,

,

где  – общая степень дробления,

– общая степень дробления,

- максимальная крупность исходной руды (1200 мм из задания),

- максимальная крупность исходной руды (1200 мм из задания),

- максимальная крупность дроблёной руды (13 мм по условию).

- максимальная крупность дроблёной руды (13 мм по условию).

.

.

Выбираем степень дробления в отдельных стадиях.

.

.

,

,

где  - средняя степень дробления для одной стадии.

- средняя степень дробления для одной стадии.

При замкнутом цикле в третьей стадии степени дробления в первой во второй стадиях должны быть несколько меньше  , а степень дробления в третьей стадии – больше

, а степень дробления в третьей стадии – больше  . Поэтому для первой и второй стадии дробления ориентировочно принимаем:

. Поэтому для первой и второй стадии дробления ориентировочно принимаем:

.

.

мм;

мм;

мм;

мм;

мм.

мм.

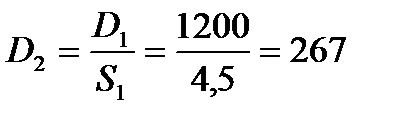

Определяем ширину разгрузочных щелей дробилок в первой и второй стадии дробления по формуле:

,

,

где  - закрупнение принимаем по типовым характеристикам (рис.2 и 3).

- закрупнение принимаем по типовым характеристикам (рис.2 и 3).

Если дробилка перегружена – то равным или немного большим  . По практическим данным соотношение между размерами отверстий грохотов и шириной выходной щелей дробилок примерно равно: при среднем дроблении – 1,5 – 1,8 и мелком – 2 - 3.

. По практическим данным соотношение между размерами отверстий грохотов и шириной выходной щелей дробилок примерно равно: при среднем дроблении – 1,5 – 1,8 и мелком – 2 - 3.

Для среднего и мелкого грохочения на вибрационных грохотах значение эффективности грохочения  принимают в пределах 80-85%. Принимаем:

принимают в пределах 80-85%. Принимаем:  мм при

мм при  .

.

Выбираем режимы работы грохотов и дробилок третьей стадии дробления. Для снижения циркулирующей нагрузки желательно поддерживать выходную щель дробилки минимальной для данного типоразмера. Размер щели по практическим данным должен быть равным 13:2=7 мм или 13:3≈4 мм. Минимальный размер щели дробилки КМД-2200 равен 4 мм, принимаем  мм,

мм,  мм,

мм,  .

.

Проверяем соответствие выбранной схемы дробления и степени дробления выпускаемому оборудованию. Определяем приближённые значения масс продуктов 1, 4 и 9, поступающих в дробление. Принимаем ориентировочные выходы продуктов для мягкой руды:  ,

,  ,

,  . Определяем массы продуктов по формуле:

. Определяем массы продуктов по формуле:  ,

,

где  - масса продукта;

- масса продукта;

- производительность отделения дробления;

- производительность отделения дробления;

- ориентировочные выходы продуктов.

- ориентировочные выходы продуктов.

т/ч;

т/ч;

т/ч;

т/ч;

т/ч. Технологическая характеристика дробилок приведена в таблице 3.

т/ч. Технологическая характеристика дробилок приведена в таблице 3.

Таблица 3 – Технологическая характеристика выбранных дробилок

| Стадии дробления | Тип и размер дробилок | Ширина приёмного отверстия, мм | Пределы регулирования разгрузочной щели, мм | Производительность при запроектированных щелях, м3/ч |

| Первая Вторая Третья | ЩДП 1500х2100 КСД-2200 КМД-2200 | 135-225 30-60 5-16 |

Производительность дробилки КМД-2200 при работе в замкнутом цикле рассчитывается по формуле:

м3/ч,

м3/ч,

где  - коэффициент на замкнутый цикл,

- коэффициент на замкнутый цикл,

Производим уточнённый расчёт схемы дробления. Для этого строим характеристики крупности исходной руды по рис.2 при заданном размере максимального куска 1200 мм. По рис.2 устанавливаем, что максимальный кусок соответствует 1,3 единицам, отложенным по оси абсцисс, следовательно, единице будет соответствовать абсолютный размер 1200:1,3≈920 мм. Также пересчитываем шкалу крупностей для продукта дробилки при щели 200 мм. Результаты пересчёта заносим в таблицу 4. Полученные характеристики изображены на рис.4.

Таблица 4 – Пересчёт типовой характеристики в типовой характеристики исходной руды и продукта щековой дробилки.

| По типовой характеристике | Исходная руда | Продукт щековой дробилки | |

| Крупность классов в долях ширины щели дробилки | Суммарный выход класса по плюсу, % | Крупность класса, мм | Крупность класса, мм |

| +0,2 +0,4 +0,6 +0,8 +1,0 +1,3 | +180 +370 +550 +740 +920 +1200 | +40 +60 +120 +160 +200 +260 |

Рис.4 – Характеристика крупности:  - исходной руды;

- исходной руды;  - разгрузки щековой дробилки.

- разгрузки щековой дробилки.

Проводим расчёт второй и третьей стадии дробления. В операции грохочения I отсеивается класс 60-0 мм, а в операции III – класс 13-0 мм, размер выходной щели дробилки второй стадии дробления  мм. Поэтому для расчёта второй стадии необходимо определить содержание в продукте 2 класса -60 мм, а для расчёта третьей стадии дробления необходимо знать содержание в этом же продукте классов -30 мм и -13 мм. Таким образом, для продукта 2 необходимо определить значения

мм. Поэтому для расчёта второй стадии необходимо определить содержание в продукте 2 класса -60 мм, а для расчёта третьей стадии дробления необходимо знать содержание в этом же продукте классов -30 мм и -13 мм. Таким образом, для продукта 2 необходимо определить значения  ,

,  и

и  , а для продукта 6 -

, а для продукта 6 -  и для продукта 7 -

и для продукта 7 -  и

и  . Пересчёт типовой характеристики представлен в таблице 5. Полученные характеристики изображены на рис.5.

. Пересчёт типовой характеристики представлен в таблице 5. Полученные характеристики изображены на рис.5.

Таблица 5 – Пересчёт типовых характеристик для дробилок КСД – 2200 и КМД – 2200 к заданным размерам выходной щели

| По типовой характеристике | Продукт КСД-2200 при  мм мм | Продукт КМД-2200 при  мм мм | |

| Крупность классов в долях максимального куска | Суммарный выход класса по плюсу, % | Крупность класса, мм ( мм) мм) | Крупность класса, мм ( мм) мм) |

| +0,1 +0,2 +0,4 +0,6 +0,8 +1,0 | 5,7 11,4 22,8 34,2 45,6 57,0 | 2,4 4,8 9,6 14,4 19,2 24,0 |

Рис. 1 – Характеристика крупности:  - исходной руды,

- исходной руды,  -разгрузки дробилки

-разгрузки дробилки

Рис.6 – Характеристики крупности:  - разгрузки дробилки среднего дробления;

- разгрузки дробилки среднего дробления;  - разгрузки дробилки мелкого дробления.

- разгрузки дробилки мелкого дробления.

Определяем  по формуле:

по формуле:  .

.

Значения  и

и  можно определить исходя из предположения, что для узкого отрезка кривой содержание мелкого.

можно определить исходя из предположения, что для узкого отрезка кривой содержание мелкого.

т/ч;

т/ч;

т/ч или

т/ч или  м3/ч;

м3/ч;

;

;

т/ч;

т/ч;

т/ч или

т/ч или  м3/ч;

м3/ч;

,

,

где  .

.

;

;

.

.

2018-01-08

2018-01-08 2956

2956