Зварюванням називають технологічний процес утворення нероз’ємних з’єднань за рахунок сил взаємодії атомів (молекул) в місці де з’єднуються матеріали. Для виникнення цих сил взаємодії атоми чи молекули треба наблизити до відстані, яка достатня для прояву міжмолекулярного зчеплення. Практично це можна зробити або шляхом розплавлення металу в місці з’єднання деталей, або шляхом їх стиснення. В залежності від цього всі види зварювання розділяються на дві групи зварювання плавленням і зварювання тиском (пластичним деформуванням).

Для зварювання плавленням потрібне джерело тепла. Ним може бути електрична дуга (електродугове зварювання), полум’я газової горілки (газове зварювання), тертя однієї деталі по іншій (зварюванням тертям), дія ультразвуку (ультразвукове зварювання), дія лазерного променя (лазерне зварювання) та ін.

Найбільш поширеним джерело тепла при зварюванні металів є електрична дуга. Електричні характеристики дуг визначають вимоги до зварювального обладнання і перш за все до зварювального трансформатора. Він повинен забезпечити необхідну для стабільності горіння вольт-амперну характеристику дуги.

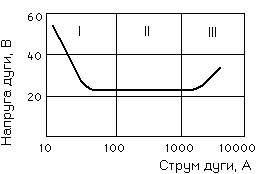

Рис. 12.2. Вольт-амперна характеристика дуги

На рис. 12.2 показана статична вольт-амперна характеристика дуги при зміні зварювального струму в широкому діапазоні. Вона має три характерні області. При відносно малому значенні струму (область І) відбувається загорання дуги і стабілізація її горіння. Із збільшенням струму (область ІІ) напруга залишається майже постійною. Ця область відповідає режиму ручного зварювання металів. При великому струмі (область ІІІ) напруга поступово зростає. Ця область відповідає зварюванню закритими (під флюсом) та захищеними (в інертних газах) дугами.

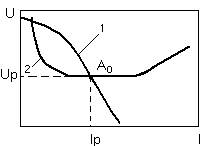

Для забезпечення такої вольт-амперної характеристики треба щоб зварювальний трансформатор мав відповідну вольт-амперну характеристику. Вона повинна бути круто падаючою І і перетинати вольт-амперну характеристику дуги ІІ на початку другої області (рис.12.3). Рис.12.3

Для забезпечення такої вольт-амперної характеристики треба щоб зварювальний трансформатор мав відповідну вольт-амперну характеристику. Вона повинна бути круто падаючою І і перетинати вольт-амперну характеристику дуги ІІ на початку другої області (рис.12.3). Рис.12.3

Досягають такої характеристики шляхом рознесення в просторі первинної і вторинної обмоток трансформатора.

Крім того трансформатор повинен відповідати ряду інших вимог. Конструкцією трансформатора повинно бути передбачено регулювання зварювального струму.

Взагалі є декілька способів регулювання зварювального струму:

1) зміною числа витків первинної обмотки та можливість послідовного та паралельного підключення котушок вторинної обмотки;

2) переміщення вторинної обмотки по осердю відносно первинної обмотки;

3) шляхом застосування дроселя – довгої котушки з дроту, всередині якої знаходиться стальне осердя;

4) активним опором, підключеним послідовно з вторинною обмоткою;

5) електронним регулятором на основі напівпровідникових приладів – теристорів.

Зварювальний трансформатор підключається до мережі 220 або 380 В. На виході з нього максимальна напруга повинна бути в межах 60-70 В. Вона забезпечує стабільне горіння дуги та є небезпечною при роботі. Обмотки трансформатора повинні бути розраховані на відповідний струм. Так у вторинній обмотці він має розрахункову величину 200-300 А. Первинна обмотка розраховується з урахуванням струму холостого ходу трансформатора (трансформатор підключений до мережі, а зварювання не відбувається) та його робочого ходу (під час зварювання). Оптимальні значення струму досягають використанням достатньої величини стального осердя та необхідної товщини та провідності обмотувальних дротів.

Однією з важливих умов з точки зору безпечної роботи з трансформатором є відсутність можливості контакту первинної та вторинної обмоток. В разі пробою первинної обмотки, вторинна обмотка виявиться під небезпечною для зварника напругою. Не можна первинну і вторинну обмотки, при виготовленні зварювального трансформатора, намотувати одну на іншу - це дуже небезпечно. В разі пробою ізоляції трансформатор виявиться під напругою мережі.

Для зварювання постійним струмом крім трансформатора потрібний випрямляч. Його виготовляють за відомими схемами, використовуючи напівпровідникові діоди.

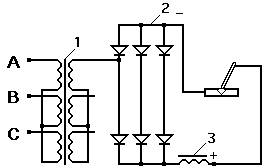

Схема трифазного випрямляча зображена на рис. 12.4.

Рис.12.4 Схема трифазного випрямляча:

1 – трифазний знижувальний трансформатор;

2 – блок випрямлячів; 3 – дросель.

Електродугове зварювання здійснюється спеціальними електродами. Стальні електроди мають довжину 250-450 мм і діаметр від 1 до 12 мм.

Електроди, що плавляться, можуть бути виготовлені з різних металів та сплавів: сталі, чавуну, міді, бронзи, алюмінію і твердих сплавів.

Вибір матеріалу електроду залежить від металу, який зварюється. Для зварювання сталей електроди виготовляють з сталевого зварювального холоднотягнутого дроту.

Промисловість випускає 75 марок такого дроту, з них шість виготовляють з низьковуглецевої, 30 – з легованої,

39 – з високолегованої сталі. Всі вони мають обмежений вміст вуглецю (від 0,08 - 0,22 %), а також сірки і фосфору

(0,03 - 0,04 %).

Якщо зварювання відбувається електродами, які не плавляться, тоді їх виготовляють з тугоплавких матеріалів: електротехнічного вугілля, синтетичного графіту або вольфраму. Вугільні та графітні електроди застосовують тільки при зварюванні постійним струмом. Вольфрамові застосовують для зварювання постійним і змінним струмом.

Електроди, які застосовуються для ручного зварювання, покривають обмазкою. При автоматичному зварюванні обмазку замінюють флюсами. Призначення обмазки та флюсів – захистити розплавлений метал і шов від впливу повітря та стабілізувати горіння дуги.

Розрізняють два види електродних обмазок: тонкі (товщина шару 0,1-0,4 мм), товсті (товщина шару 0,6-3 мм). Перші використовують при зварюванні маловідповідальних виробів з вуглецевої сталі, другі – при зварюванні відповідальних виробів.

До складу тонких обмазок входять сполуки лужних (калію, натрію) або лужноземельних (кальцію) металів і цим покращується стійкість горіння дуги. Але при їх використанні шов насичується азотом і киснем повітря, що негативно впливає на його якість.

До складу товстих обмазок входять шлакоутворюючі речовини (польовий шпат, титанова і залізна руди, кварцевий пісок), газоутворюючі речовини (крохмаль, борошно з деревини, харчове борошно), розкислювачі (феросиліцій, феромарганець, алюміній) та стабілізуючі горіння дуги (лужні метали).

Основою обмазки, зклеюючою речовиною, є рідке скло. Якщо необхідно, то до складу обмазки вносять легуючі елементи (хром, молібден, ванадій). Вони поліпшують якість зварного шва.

Маркують електроди буквами та цифрами. Букви Зв. відповідають слову „зварювальний”. Цифри показують на кількість вуглецю у відсотках. Наступні букви та цифри показують вміст легуючих компонентів.

Наприклад, вуглецеві електроди маркуються Зв0,8;

Зв 08Г; Зв10Г2С; леговані – Зв18ХМА; Зв10Х5М; високолеговані – Зв0,7Х18Н9.

За призначенням електроди розділяють на чотири групи: вуглецеві (У), леговані (Л), теплостійкі (Т), високолеговані (В). П’яту групу становлять електроди для наплавлення.

Електроди для зварювання конструкційних сталей позначають буквою Е та цифрами, які показують міцність металу в кгс/мм2 – Е42, Е34. У маркування електродів для зварювання теплостійких сталей вводять букви, які вказують на вміст легуючих елементів – ЕХМ, ЕХМФБ та ін.

Електроди для зварювання високолегованих сталей класифікуються по структурі і складу металу зварювального шва. Тому в їх позначення додатково вносять букви, що вказують на структуру електродів - ЕА-ЗМ6, ЕЛ-13 тощо (А – аустенітна, Ф - феритна).

Якість шва значною мірою залежить від правильного вибору не тільки відповідної марки електроду, а й від його товщини, особливо це стосується ручного зварювання.

Діаметр електроду d вибирають в залежності від товщини зварювального металу t і типу зварного з’єднання за формулою:

d = t/2 + 1 (мм).

Крім того, на якість зварювання значний вплив має матеріал, з якого виготовлені деталі, що зварюються. Технологічна властивість матеріалу, яка характеризує здатність до утворення зварних з’єднань називається зварюємість. Її оцінюють, як по близькості властивостей металу зварного шва до властивостей металу, якій зварюється, так і схильності до утворення різних дефектів.

Ідентичність структури основного металу і зони з’єднання свідчить про хорошу зварюємість. Якщо у зоні зварного шва утворюються нові фази(особливо крихкі інтерметаліди), загартовані ділянки та ін., зварюємість є поганою. У такому разі можливе утворення гарячих та холодних тріщин.

Перші виникають в зоні шва в процесі кристалізації металу в рідко-твердому стані, а другі – в зоні термічного впливу вже в твердому стані в період завершення охолодження або після зварювання. Треба брати до уваги, що при зварюванні основний метал і метал електрода сильно перегрівається,

іноді до температур близьких до кипіння, при цьому частина металу випаровується, що спричинює не тільки зміну хімічного складу шва, а й утворення у шві і біля нього грубої голкоподібної структури. Вона є найбільш слабким місцем зварного з’єднань.

Під час зварювання деяких конструкційних сталей в зоні термічного впливу може відбуватися утворення структур гартування, які різко знижують пластичні властивості зварних з’єднань і часто є причиною утворення тріщин.

Розміри зони термічного впливу залежать від багатьох факторів: від способу і технології зварювання, виду зварюваного металу, типу їх обмазки тощо. Тому з’єднання деталей зварюванням буде надійним тоді, коли буде відбуватись з урахуванням науково обґрунтованих рекомендацій. Так величину струму для зварювання треба вибирати, враховуючи товщину зварювального металу, тип з’єднання, швидкість зварювання, положення шва у просторі, товщину і вид покриття електроду та діаметр електроду.

Практично величину зварювального струму можна визначити за формулою:

Ізв = (40 - 60) d ел. (в А).

Довжину дуги, яка суттєво впливає на якість шва визначають за формулою:

l = 0,5 (d ел +2) (в мм).

Швидкість зварювання орієнтовно визначають за формулою:

υзв = L / t0 (в м/год.),

де L – довжина шва, м;

t0 – час горіння дуги, год.

Запалювання дуги здійснюється двома методами:

1) дотиком торця електрода до зварювального виробу і відведенням його на відстань 3-4 мм;

2) швидким боковим рухом електрода (подібно до запалювання сірника).

При зварюванні треба прагнути до утворення короткої дуги, а електрод тримати до поверхні зварювального металу під кутом 80-85°.

Перед зварюванням встик на деталях треба робити V-подібне розділювання країв, дугу запалювати поблизу скосу країв і наплавляти валик металу у шві.

2018-01-08

2018-01-08 850

850