Натуральная древесина. Древесина различных пород (сосна, ель, кедр, пихта, береза, ольха, липа, дуб, бук, клен, самшит и др.) в машиностроении применяется в натуральном виде (после сушки) для изготовления модельных комплектов в литейном производстве, кузовов автомобилей, многих деталей вагонов и судов, различных сельскохозяйственных, текстильных, химических и других машин, аппаратов и приборов.

Широкое использование древесина находит в связи с ее дешевизной, достаточными для ряда деталей механическими, физическими и химическими свойствами.. Древесина имеет сравнительно высокую твердость, прочность, упругость, малый объемный вес (0,35—0,75, реже 1,0—1,25), она устойчива к органическим кислотам, их солям, спиртам, многим растительным и минеральным маслам. Кроме того, некоторые технологические свойства древесины обеспечивают получение из нее нужных изделий: она легко обрабатывается всеми видами режущих инструментов, хорошо изгибается (особенно в нагретом состоянии), поддается отделке и достаточно прочно удерживает покрытия (лаки, краски).

К недостаткам древесины относится ее анизотропность от волокнистого строения, гигроскопичность (вызывающая изменение ее свойств и формы изделия), резкое ухудшение свойств при температурах выше 120—130°.

Материалы на основе древесины. Свойства древесины могут быть значительно улучшены при специальной обработке ее. В результате такой обработки, состоящей из механического, химического или термического воздействия на древесину получаются новые древесные материалы, обладающие лучшими свойствами.

Лигностон — цельная пластифицированная древесина. Отличается значительным улучшением физико-механических свойств и стабильностью формы по сравнению с исходной древесиной. Лигностон изготовляют горячим прессованием чистой древесины или предварительно пропитанной (например, 20% раствором глюкозы) под давлением 150—300 кг/см2 и температуре 130—140°. Под влиянием этого воздействия древесина пластифицируется (приобретает пластичность). Лигностон используют для изготовления челноков в текстильной промышленности, некоторых видов подшипников (для замены более дорогостоящих бронзы и текстолита) и пр.

Шпон — тонкие деревянные листы, получаемые путем строгания (толщина 0,6—1,5 мм), пиления (толщина 1—2 мм) или лущения (снятие непрерывной ленты толщиной 0,5—2 мм с вращающегося кряжа). Путем склеивания нескольких слоев лущеного шпона получают клееную фанеру; при склеивании листы шпона (в количестве обычно от 3 до 9) накладывают друг на друга, располагая их волокна перпендикулярно. Клееная фанера изготовляется главным образом из березового, ольхового, букового или соснового шпона. Для получения водостойкой и прочной фанеры применяют фенолформальдегидный клей, менее прочная и водостойкая фанера получается при склеивании альбумино-казеиновыми клеями. Для изготовления многослойной плиточной фанеры склеивают 11 и более слоев шпона; толщина таких фанерных плит 25—30 мм.

Лигнофоль и дельта-древесину — слоистые пластики— изготовляют прессованием (при давлении 110—250 кг/см2 и температуре 110—160°) березового шпона, пропитанного раствором феноло- или крезолоформальдегидной смолы. Эти материалы выпускаются в виде листов, плит, круглых болванок, подвергаемых обработке резанием, а также в виде цельнопрессованных изделий. Лигно-фоль и дельта-древесина применяются в электромашиностроении, как силовой и электроизоляционный материал, для вкладышей подшипников взамен цветных металлов, в самолетостроении и пр.

Пластические массы

Использование пластических масс в машино- и приборостроении имеет важнейшее народнохозяйственное значение. По семилетнему плану на 1959—65 гг. объем выпуска химической продукции увеличивается в три раза, а применение синтетических материалов в машиностроении — в пять раз при общем увеличении продукции машиностроения в два раза.

Пластическими массами (пластмассами) называют обширную группу конструкционных материалов, основу которых составляют связующие — искусственные (синтетические) или природные высокомолекулярные соединения. К искусственным относятся продукты полимеризации (винипласты, стиропласты, акрипласты) и поликонденсации (фенопласты, аминопласты, силипласты). К природным -относятся продукты обработки природных полимеров (целлопласты, например целлулоид), а также асфальты и пеки (битумопласты). Преимущественное применение имеют искусственные полимеры.

Синтетическими веществами называют вещества, получаемые путем синтеза (соединения) простых органических веществ. Метод поликонденсации характерен выделением некоторых простых побочных продуктов (например, воды, аммиака); реакции полимеризации низкомолекулярных веществ не сопровождаются выделением каких-либо побочных продуктов. Продукты полимеризации и поликонденсации, используемые для изготовления пластмасс, называют синтетическими смолами. Полимеризационные смолы получают при реакции полимеризации этилена, стирола, эфиров а к р и-новой и метакриновой кислот и др.; они имеют, соответственно, названия, названия полиэтилен, полистирол, полиакрил и т. п. Поликонденсационные смолы получают при реакции поликонденсации некоторых веществ, например фенолов (фенолы, крезолы, ксиленолы и др.) с альдегидами (формальдегид, ацетальдегид, бензальдегид и др.), — фенолоформальдегидные, крезолофор-мальдегидные, и т.п.; глицерина с фталиевой кислотой — глифталь; мочевины с муравьиным альдегидом — мочевиноформальдегидные и др.

По отношению к нагреву искусственные смолы разделяют на термореактивные и термопластические. Термореактивные смолы при некоторых температурах превращаются в неплавкие и нерастворимые (в органических растворителях) продукты; такие же свойства имеют и изделия из них; типичными представителями смол этой группы являются фенолоальдегидные и мочевиноаль-дегидные. Термопластические смолы (большинство полимеризацион-ных смол — полиэтилен, полистирол, поливинилацетат и др.) не теряют способности размягчаться и растворяться после многократного нагревания.

Производство изделий из пластмасс основано на высокой пластичности исходных смол.

Кроме смол, в состав пластмасс могут входить наполнители, а также красители, пластификаторы и другие вещества; такие пластмассы называют сложными или композиционными.

Многие пластмассы изготовляют из смолы без наполнителя, такие пластмассы называют простыми.

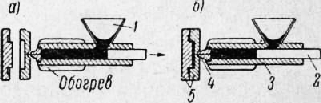

Рис. 1. Схема получения изделий из пластмасс методом горячего прессования: положение пресс-формы перед рабочим ходом (а) и положение в конце рабочего хода (б)

Рис. 2. Схема получения изделий из пластмасс методом литья под давлением: положение рабочей зоны литьевой машины перед рабочим ходом (а) и в конце рабочего хода (б)

В готовом виде изделия из пластмасс достаточно прочны при малом удельном весе (обычно 1,15—1,45 г/см3) и имеют высокие диэлектрические, фрикционные или антифрикционные свойства, химическую стойкость, прозрачность; поэтому изделия из пластмасс широко применяются в различных отраслях машиностроения.

Способы производства изделий из пластмасс. Главными способами получения изделий из пластмасс в машиностроении являются горячее прессование и литье под давлением.

При горячем прессовании подготовленный пресс-материал в виде сыпучего порошка (или волокна) подается в полость нагретой матрицы и под давлением пуансона заполняет полость пресс-формы и превращается в изделие.

При литье под давлением (рис. 2) исходный материал засыпают в бункер, откуда он плунжером подается в гильзу на обогрев и через сопло под давлением поступает в пресс-форму. Температура пресс-форм всегда ниже температуры поступающего пластического материала (что особенно важно для термопластических смол) — тогда изделие быстро охлаждается и сохраняет приданную форму. Температура формирования и давление зависят от применяемого материала, конструкции и размеров пресс-формы. В качестве примера можно

указать, что для полистирола температура на выходе из сопла литьевой машины составляет 150—215°, удельное давление в цилиндре литьевой машины 800—1500 кг/см,2; для полиэтилена, соответственно, 175—260° и 70—200 кг/см2.

Изделия из некоторых видов пластмасс изготовляются методом литья без давления.

Физико-механические свойства пластмасс и примеры их применения. Композиционные пластмассы содержат волокнистые, листовые или порошкообразные наполнители. Применение в качестве наполнителей волокнистых материалов (хлопковые очесы, асбестовое и стеклянное волокно), а также листовых материалов (бумаги, хлопчатобумажной и асбестовой ткани или деревянного шпона) позволяет получить изделия с механической прочностью и ударной вязкостью, не уступающими в отдельных случаях прочности бронзы, чугуна и других металлов. Волокнистые и листовые наполнители применяют чаще всего в сочетании с фенолоформальдегидными смолами.

Пластмассы с волокнистыми наполнителями (волокниты) находят широкое применение в производстве деталей, требующих высокой прочности (например, для сильно нагруженных корпусов приборов) и стойкости на удар, деталей с фрикционными свойствами (например, тормозных колодок) при асбестовом наполнителе.

Пластмассы с листовыми наполнителями (слоистые пластмассы), содержащие бумагу, называют гетинаксом, с тканью — текстолитом, с древесным шпоном — лигнофолем и дельта-древесиной.

Гетинакс наряду с высокой прочностью имеет хорошие диэлектрические свойства, он применяется для изготовления электроизоляционных деталей (панелей, токораспределительных устройств, крепления токоведущих частей и т. п.).

Текстолит используют для вкладышей подшипников, зубчатых-колес, втулок, колец, амортизационных и уплотнительных прокладок, рамок, стоек и др.

Асботекстолит (с прессованной асбестовой тканью) обладает высокой теплостойкостью и фрикционными свойствами, применяется для фрикционных деталей сцепления и тормозных устройств.

Порошкообразные наполнители (древесная мука, целлюлоза, слюда, кварцевая мука, маршалит и др.) в сочетании с различными смолами составляют обширную группу пластмасс с различными свойствами. Фенолоформальдегидные смолы используют в сочетании с древесной мукой (например, фенопласты К-17-2, К-18-2, К-19-2 и др.), с асбестом и слюдой (например, К-18-23); мочевинофор-мальдегидную смолу смешивают с целлюлозой и красителями (амино-пласт); сплав фенолоформальдегидной и анилиноформальдегидной смол, смешивают с кварцевой мукой и слюдой (К-211-4) и пр. Фенопласты обладают удовлетворительной механической прочностью и применяются для изготовления деталей с металлической арматурой и без нее; из фенопластов изготовляют корпусные детали электроаппаратуры, осветительную арматуру, рукоятки электро- и радиоприборов, детали телефонных аппаратов и пр. Материал К-18-23 обладает повышенной кислото- и водостойкостью и применяется для деталей приборов, работающих в тропических условиях. Аминопласт применяется для тонкостенных деталей несложной формы (таблички, шкалы, кнопки, посуда и пр.). Пресс-порошки К-211-4 теплостойки и работают при повышенной частоте тока, применяются для цоколей радиоламп, конденсаторов и т. п.

Наряду с композиционными пластмассами широкое применение имеют простые пластмассы, не содержащие наполнителей.

Полиэтилен отличается рядом ценных свойств: отличной гибкостью, высокой стойкостью к действию концентрированных кислот и щелочей, высокой электрической прочностью. Применяется для деталей аппаратов в химической промышленности в виде прессованных и литых труб, вентилей, кранов; для изоляции электропроводов и кабелей, для деталей высокочастотных устройств радиоаппаратуры.

Полистирол имеет высокую водостойкость, стойкость к слабым кислотам и щелочам, хорошие высокочастотные характеристики. Применяется для медицинской и химической посуды, деталей холодильников, электроизоляционных деталей (каркасы катушек, детали конденсаторов, панели).

Винипласт (полихлорвиниловая смола с добавками) обладает хорошей химической стойкостью, водостойкостью, высокой ударной вязкостью и прочностью, приклеивается к дереву и к металлу. Используется для деталей кислотных насосов, трубопроводов и других деталей в аппаратуре, где имеются агрессивные среды.

Органическое стекло (полимер метилового эфира ме-такриновой кислоты) отличается от минерального стекла меньшей -хрупкостью, лучшими оптическими качествами; применяется для остекления самолетов, судовых иллюминаторов, приборов.

Целлулоид технический (нитроцеллюлоза с добавками) отличается прозрачностью, пониженными диэлектрическими свойствами; легко горит. Применяется для изготовления чертежных инструментов, остекления некоторых приборов и планшетов. Целлулоид галантерейный содержит минеральные наполнители.

Пенопласт — ячеистый пластический материал с малым объемным весом. Изменяя размеры и количество ячеек, получают пенопласта с объемным весом от 0,05 до 0,8 г!см3. Для образования ячеистых материалов используют два основных компонента: смолу и газо-образователь (профор) — вещество, разлагающееся при нагревании с выделением большого количества газов. Пенопласта изготовляют на основе термореактивных и термопластических смол и используют для теплоизоляции (в холодильниках, изотермических вагонах) и звукоизоляции (например, при строительстве радиостудий).

2018-01-08

2018-01-08 2394

2394