Введение

Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых она позволяет производить листы и полосы толщиной менее 0,8-1мм, вплоть до нескольких микрон, что горячей прокаткой недостижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям – точности размеров, отделки поверхности, физико-механическим свойствам. Эти преимущества холодной прокатки обусловили ее широкое использование как в черной, так и в цветной металлургии.

Вместе с тем необходимо отметить, что процессы холодной прокатки являются более энергоемкими, чем процессы горячей прокатки. При холодной деформации металл упрочняется (наклепывается); в связи с этим для восстановления пластических свойств приходится проводить отжиг. Технология производства холоднокатаных листов в общей массе тонколистового проката составляет около 50%. Производство холоднокатаных листов, полос и лент продолжает интенсивно развиваться.

Основную массу (примерно 80%) холоднокатаных листов составляет низкоуглеродистая конструкционная сталь толщиной 0,5-2,5мм, шириной до 2300мм. Такую тонколистовую сталь широко используют в автомобилестроении, поэтому часто ее называют автолистом.

Методом холодной прокатки производят почти всю жесть – продукцию идущую в больших количествах для изготовления пищевой тары, в частности консервных банок. Материалом для жести также служит низкоуглеродистая сталь, но в большинстве случаев жесть выпускают с защитным покрытием, чаще всего оловянным. Жесть прокатывают в виде полос толщиной 0,07-0,5мм, шириной до 1300мм.

К числу распространенных видов также относятся: декапир (травленная и отожженная сталь, применяемая при производстве эмалированной посуды и других изделий с покрытиями) кровельный лист (часто выпускается оцинкованным), низколегированные конструкционные стали. Особо следует отметить две важные группы легированных сталей – коррозионностойкую (нержавеющую) и электротехническую (динамную и трансформаторную).

В цветной металлургии холодная прокатка применяется для получения тонких полос, листов и лент из алюминия и его сплавов, меди и ее сплавов, никеля, титана, цинка, свинца и многих других металлов. Наименьшую толщину имеет фольга. Например, алюминиевая фольга выпускается в виде полос минимальной толщиной 0,005мм, шириной до 1000-1500мм.

Отделка проката

После холодной прокатки рулоны углеродистой стали в зависимости от назначения подвергаются термической обработке, дрессировке, нанесению защитного покрытия, резке, сортировке, зачистке и упаковке. Отдельные виды продукции проходят электролитическую очистку, дополнительную правку, дополнительную сортировку, перемотку, распушивание и т.д.

Полосовая холоднокатаная углеродистая сталь без нанесения защитного покрытия после дрессировки может отгружаться потребителю в рулонах, в виде узких лент в рулонах или в листах. В последних случаях рулоны полосовой стали поступают на специализированы е агрегаты продольной или поперечной резки. Иногда применяют комбинированные агрегаты резки, предназначенные как для разрезания полос на листы мерной длины, так и для роспуска их на более узкие ленты.

Агрегаты поперечной резки выдают продукцию в виде листов, уложенных в пакеты (пачки). Агрегаты продольной резки выдают продукцию в виде узких лент, смотанных в рулоны. Комбинированные агрегаты резки выпускают продукцию в виде пакетов листов или в виде лент в рулонах.

В современных цехах холодной прокатки устанавливают обычно два-три агрегата поперечной резки и одни-два продольной резки. Комбинированные агрегаты резки применяют в цехах с небольшимобьемом производства при широком сортаменте выпускаемой продукции.

Для обеспечения качественной резки диапазон толщины полос, разрезаемых на одном агрегате, должен быть минимальным. Обычно на одном агрегате возможна обработка полос, если отношение наименьшей толщины к наибольшей изменяется от 1:2 до 1:4.

Современный агрегат резки представляет собой комплекс машин и механизмов, обеспечивающих приемку и разматывание рулонов холоднокатанной стали, транспортирование, правку и резку, в том числе обрезку боковых кромок полосы, промасливание, сортировку и укладку готовых листов в пачки либо смотку узких лент в рулоны. Агрегаты поперечной резки оборудованы летучими барабанными ножницами и рассчитаны на скорость движения полосы 4-6,4 м/с. Скорость движения полосы на агрегатах продольной резки достигает 6-7 м/с.

Помимо резки на агрегатах производиться также сортировка листов в потоке. С этой целью агрегаты оборудованы системой автоматической сортировки листов. Система работает в соответствии с сигналами, полученными от приборов, установленных на контрольном столе, а так же в соответствии с данными карточки (паспорта) рулона, где указаны координаты выявленных на всех этапах передела дефектов и отклонений размеров полосы от номинальных. Листы с дефектами автоматически отправляются в одну из секций пакетирующего устройства. Сортировка листов по качеству поверхности призводится визуально путем осмотра обеих поверхностей.

Согласно ГОСТу годные листы рассортировывают на две группы – Iи II. Различают также листы, поставляемые по второму сорту, беззаказные и брак. Ко второму сорту относят листы, на поверхности которых имеются царапины, раковины, плены. К беззаказной продукции относят листы, имеющие на поверхности вкатанную окалину, цвета побежалости, изломы, а также листы, размеры которых не соответствуют требованиям ГОСТа (длинные, короткие, толстые, тонкие, узкие). Листы с расслоениями, с остатками усадочной раковины, и чрезмерно большой разнотолщностью переводятся в брак. Листы переведенные в беззаказную продукцию, подвергаются дополнительной отделке с целью ликвидации дефектов.

Кроме указанных дефектов, могут быть и другие. В частности листы могут не удовлетворять требованиям ГОСТа по механическим свойствам, штампуемости, или химическому составу. Эти параметры контролируются путем отбора проб с каждой партии листов.

Все перечисленные дефекты могут быть разделены на две группы – прокатного и сталеплавильного происхождения. К дефектам сталеплавильного происхождения относят плены, раковины, расслоения, несоответствие химического состава стали заданному. Наиболее характерными дефектами прокатного происхождения являются отклонения профиля и формы листов, неудовлетворительный микрорельеф поверхности листов, царапины и др. Годная продукция агрегатов резки взвешивается, упаковывается и отправляется потребителям.

Упаковка пакетов и рулонов обеспечивает защиту проката от коррозии и травмирования, создает удобства при погрузке, разгрузке и транспортировке. В зависимости от назначения конструкционная холоднокатаная сталь упаковывается сначала бумагой, а потом мягкой листовой сталью, затем пакеты скрепляют лентами. Для придания большей жесткости пакеты устанавливают на деревянные бруски. Рулоны конструкционной стали обвязывают по окружности и в радиальных направлениях, обвертывают бумагой, устанавливают на поддоны, обертывают стальными листами толщиной 0,4-0,5мм и скрепляют стальными лентами.

Холоднокатаные листы и полосы из рядовых сталей обвязывают только лентами и в таком виде отгружают потребителям.

Технико-экономические показатели производства холоднокатаных листов и полос

Производительность станов холодной прокатки зависит от сортамента прокатываемых полос, скорости прокатки, массы рулонов и количества сварных швов в них, длительности простоев стана и других факторов. Большое влияние на производительность оказывает степень автоматизации станов

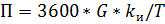

Практически возможная часовая производительность определяется по общей формуле:

Под величиной  в данном случае следует понимать массу рулона. Коэффициент использования стана

в данном случае следует понимать массу рулона. Коэффициент использования стана  составляет 0,85- 0,90. Такт прокатки Т можно представить как сумму машинного времени

составляет 0,85- 0,90. Такт прокатки Т можно представить как сумму машинного времени  и времени пауз

и времени пауз  . При определении машинного времени необходимо учитывать изменение скорости на протяжении прокатки рулона. Как отмечалось ранее, на непрерывных станах скорость снижается в период заправки полосы и выдачи заднего конца, а так же при прохождении сварных швов.

. При определении машинного времени необходимо учитывать изменение скорости на протяжении прокатки рулона. Как отмечалось ранее, на непрерывных станах скорость снижается в период заправки полосы и выдачи заднего конца, а так же при прохождении сварных швов.

Ниже приведены практические данные по часовой производительности основных типов станов при холодной прокатке углеродистых конструкционных сталей и жести:

| Тип стана | Производительность, т/ч |

| Непрерывный, 4- или 5-клетевой | 150-500 |

| Бесконечной прокатки, 5-клетевой | 250-800 |

| Непрерывный, 5-или 6-клетевой жестепрокатный | 50-200 |

| Одноклетевойреверсивный кварто | 30-100 |

Большой разбег в значениях часовой производительности для станов одного и того же типа обьясняется сильной зависимостью этого показателя от толщины и ширины прокатываемых полос. При прокатке специальных сталей и цветных металлов производительность значительно,часто в несколько раз, ниже, сем при прокатке углеродистых сталей. Например, при прокатке широкополосной коррозионностойкой (нержавеющей) стали на реверсивных многовалковых станах производительность составляет примерно 5-15 т/ч.

Фактическое число часов работы в году, необходимое для расчета годовой производительности, для большинства станов холодной прокатки находится в пределах 7000-7500ч; в отдельных случаях оно бывает меньше, порядка 6000-6500 ч.

Показатели расхода металла, других материалов и энергоносителей существенно зависят от вила продукции, типа прокатного стана и принятой технологии на всех переделах. При производстве распространенных видов холоднокатаных листов и полос расходный коэффициентметалла  (от горячекатаной заготовки) составляет:

(от горячекатаной заготовки) составляет:

| Вид продукции | Расходный коэффициент металла |

| Полосы и листы из углеродистой и низколегированной стали | 1,06-1,11 |

| Жесть белая электролитического лужения | 1,08-1,13 |

| Электротехническкая сталь | До 1,37 |

Расход электроэнергии при прокатке углеродистой стали, жести и электротехническойстали соответственно составляет: 90-10, 250-400 и 400-550 КВт · ч/т. Эти данные включают затраты на термообработку и отделку металла.

Расход тепла на термообработку углеродистой стали составляет 0,96 – 1,1МДж/т.

Расход кислоты на травление существенно зависит от вида применяемой кислоты. При сернокислотном травлении на 1т горячекатаных полос расходуется 10-15кг  (концентрацией 96%); при солянокислотном, с учетом регенерации - 2-3кг HCl (концентрацией 33%). В этом проявляется одно из преимуществ солянокислотного травления.

(концентрацией 96%); при солянокислотном, с учетом регенерации - 2-3кг HCl (концентрацией 33%). В этом проявляется одно из преимуществ солянокислотного травления.

Расход валков (рабочих) на 1т проката составляет: на непрерывных и реверсивных станах кварто 0,6 - 1,5 кг, на многовалковых станах 0,5 - 0,6 кг, на дрессировочных станах 0,1 – 0,2 кг. Расход опорных валков примерно в 1,5 раза ниже, чем рабочих.

Основную часть себестоимости холоднокатаных листов и полос, как и горячекатаных, составляет стоимость исходной заготовки. Расход по переделу в цехе холодной прокатки в большинстве случаев находится в пределах 10 – 20% себестоимости.

2018-01-21

2018-01-21 911

911