ЛАБОРАТОРНАЯ РАБОТА № 2

ИЗМЕРЕНИЕ ДЕТАЛЕЙМИКРОИНСТРУМЕНТАМИ

тема

Студент ________ А.В.Терехова

подпись, дата инициалы, фамилия

Преподаватель __________ Е.С. Турышева

подпись, дата инициалы, фамилия

Красноярск 2012

Цели работы: изучить устройство микроинструментов; освоить методы измерения деталей с помощью микроинструментов.

Теоретические сведения

Метод измерения деталей с помощью микрометрических инструментов - абсолютный. Верхний предел измеряемых величин для каждого типа микрометрического инструмента устанавливается соответствующим государственным стандартом. Все микрометрические инструменты (кроме микрометрического нутромера) имеют трещотку – механизм, обеспечивающий определенное измерительное усилие. Погрешность измерения состоит из погрешности инструмента, погрешности метода измерения и др. Основная погрешность (инструментальная) микрометров обычно не превышает ±5 мкм (±0,005 мм). Под ней понимается величина отклонения результата измерения от эталона, полученная при поверке инструмента.

Микрометры общего назначения (ГОСТ 6507-90 « Микрометры.Техни-ческие условия») подразделяются на следующие типы:

МК – гладкие (для установления наружных размеров изделий);

МЗ – зубомерные (для контроля длины общей нормали зубчатых колес);

МТ – трубные (для измерения толщины стенок труб);

МП – проволочные (для измерения проволоки).

Пример условного обозначения гладкого микрометра 1-го класса точности с диапазоном измерения 25-50 мм: микрометр МК-50-1 ГОСТ 6507-90.

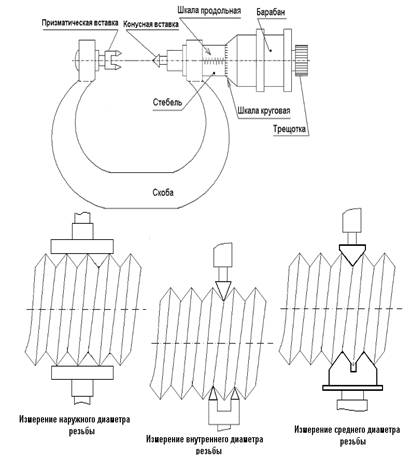

Микрометры со вставками используются для специальных измерений и по ГОСТ 4380-86 «Микрометры со вставками. Технические условия»подраз-деляютсяна:

МВМ – для измерения среднего диаметра метрической и дюймовой резьбы;

МВТ – для измерения среднего диаметра трапецеидальной резьбы;

МВП– с плоскими вставками (для измерения деталей из мягких материалов).

Пример условного обозначения резьбового микрометра с диапазоном измерений 0-25 мм: микрометр МВМ 0-25 ГОСТ 4380-93.

Микрометрические глубиномеры (ГОСТ 7470-92 «Глубиномеры микрометрические.Технические условия») изготавливаются 1-го и 2-го классов точности с диапазонами измерений 0-100, 0-150 мм.

Диапазоны измерений обеспечиваются набором сменных измерительных стержней. Пример условного обозначения микрометрического глубиномера с диапазоном измерений 0-100 мм: глубиномер ГМ 100 ГОСТ 7470-92.

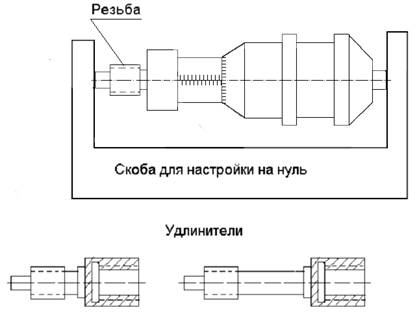

Микрометрические нутромеры (ГОСТ 10-88 «Нутромеры микро-метрические.Технические условия») выпускаются с пределами измерения 0-75; 75-175; 75-600; 150-1250; 600-2500; 1250-4000; 2500-6000 мм.Диапазон измерений достигается за счет сменных удлинительных стержней. Микрометрический нутромер с верхним пределом измерений 175 ммобозначается следующим образом: нутромер НМ175 ГОСТ 10-88.

На рис.1 –4 показаны микрометрические инструменты. Их выбирают по типу объекта измерения, пределам измерения и классу точности, в зависимости от размера и допускаемой погрешности измерения по ГОСТ 8.051-81.

Гладкие микрометры с диапазоном измерений 25-50, 50-75, 75-100 мм и др. настраиваются на нуль аналогично, но при этом используется установочная мера, равная нижнему пределу измерениямикрометра: 25, 50, 75 мм и др. соответственно. После соприкосновения измерительных поверхностей микрометра с установочной мерой нулевой штрих круговой шкалы барабана должен совпасть с продольным штрихом стебля. Установочные меры поставляются в комплекте с микрометрами.

Рисунок 1 – Гладкий микрометр

Рисунок 2 – Микрометрический глубиномер

Рисунок 3– Микрометр зубомерный

Рисунок 4– Микрометрический нутромер

Ход работы

Оборудование и приборы: зубомерные микрометры; детали.

Таблица 1 – Средства измерения – микроинструменты

| Инструмент | Тип)модель) | Диапазон измерения | Цена деления | Обозначение |

| Микрометр | МК | 25-50 мм | 0,01мм | Микрометр МК-50-1 ГОСТ 6507-90 |

Фактические размеры диаметра с восходящим рядом чисел партии деталей

n = 100 шт. показаны в таблице 2.

Таблица 2 – Действительные размеры деталей

Размеры в мм

| 44,57 | 44,54 | 44,50 | 44,97 | 44,53 |

| 44,66 | 44,53 | 44,99 | 44,97 | 44,54 |

| 44,64 | 44,52 | 44,57 | 44,97 | 44,63 |

| 44,69 | 44,53 | 44,56 | 44,54 | 44,51 |

| 44,66 | 44,50 | 44,54 | 44,55 | 44,66 |

| 44,51 | 44,65 | 44,52 | 44,58 | 44,99 |

| 44,55 | 44,54 | 44,52 | 44,70 | 44,56 |

| 44,50 | 44,69 | 44,60 | 44,51 | 44,97 |

| 44,53 | 44,61 | 44,53 | 44,51 | 44,61 |

| 44,65 | 44,52 | 44,99 | 44,61 | 44,55 |

| 44,98 | 44,63 | 44,50 | 44,52 | 44,52 |

| 44,55 | 44,70 | 44,98 | 44,90 | 44,65 |

| 44,54 | 44,59 | 44,52 | 44,59 | 44,58 |

| 44,97 | 44,52 | 44,97 | 44,69 | 44,51 |

| 44,67 | 44,53 | 44,50 | 44,61 | 44,55 |

| 44,59 | 44,52 | 44.89 | 44,50 | 44,50 |

| 44,66 | 44,95 | 44,97 | 44,54 | 44,50 |

| 44,67 | 44,63 | 44,51 | 44,56 | 44,59 |

| 44,60 | 44,50 | 44,97 | 44,61 | 44,53 |

| 44,54 | 44,57 | 44,99 | 44,58 | 44,57 |

Xmax=44,99 мм; Xmin= 40,84 мм.

Весь диапазон Xmax... Xminрезультатов наблюдений разделим на 10 интервалов шириной

Число интервалов выбирается в зависимости от числа наблюдений согласно рекомендациям таблицы 3.

Таблица 3 – Зависимость числа интервалов от числа наблюдений

| n | r |

| 40 – 100 | 7 – 9 |

| 100 – 500 | 8 – 12 |

| 500 – 1000 | 10 – 16 |

| 1000.....10000 | 12 – 22 |

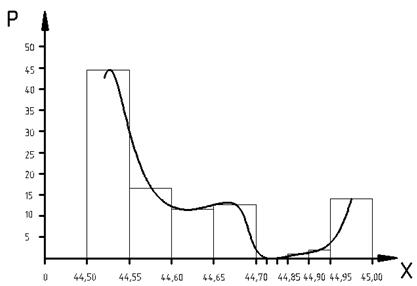

Принимаем интервал рассеивания равным 0,05 мм и разбиваем все размеры на группы, как показано в таблице 4.

Таблица 4 – Распределение действительных размеров по интервалам

| Интервалы | Частота, n | Вероятность,

|

| 44,50 до 44,55 свыше 44,55 до 44,60 44,60 до 44,65 44,65 до 44,70 44,70 до 44,75 44,75 до 44,80 44,80 до 44,85 44,85 до 44,90 44,90 до 44,95 44,95 до 45,00 | 0,44 0,16 0,11 0,12 0,01 0,02 0,14 | |

| Σn = 100 |

|

Вероятность (частость) есть отношение количества деталей данного интервала (n) к общему количеству (N) деталей исследуемой партии 100 шт.

(1)

(1)

Сумма вероятностей составляет целую единицу, т.е. 100% всех деталей партии.

Откладывая в масштабе по оси абсцисс размеры деталей или интервалы, апо оси ординат – вероятность (частость) для каждого интервала размеров и соединяя полученные точки плавной линией, получим кривую распределения.

Рисунок 5 – Гистограмма распределения результатов измерений

Кривая нормального распределения определяется функцией

, (2)

, (2)

где х – случайная величина;

mх – математическое ожидание случайной величины, т.е. значение абсциссы, соответствующее вершине кривой Ymax. Mода кривой mх – есть центр группирования (распределения) и вместе с тем является средней арифметической распределения / Хср /.

s – среднеквадратичное отклонение.

Точность обработки партии деталей будет характеризоваться средним вероятным размером /Хср/, средним квадратическим отклонением.

Среднее арифметическое значение действительных размеров определяется уравнением.

(3)

(3)

где xi – результат i – го наблюдения

n – число наблюдений.

=44,6368

=44,6368

Среднее квадратичное отклонение погрешности (СКО):

, (4)

, (4)

где  .– отклонение результата отдельного наблюдения от среднего арифметического равно:

.– отклонение результата отдельного наблюдения от среднего арифметического равно:  . (5)

. (5)

0,0000000000000628

0,0000000000000628

Среднее квадратичеcкое отклонение позволяет определить наибольшее рассеивание размеров, которое практически следует учитывать (границы поля рассеивания). В качестве такого предела приняли ± 3s = 6 s.(3s=0,000000000000188528)

Вероятность получения размера в пределах ±3s составляет

2116623651850,93*

2116623651850,93*  (-160457286292006000000000,0) = 0

(-160457286292006000000000,0) = 0

2018-01-21

2018-01-21 1164

1164