Методика испытаний

Механические свойства металлов и сплавов - это величины, полученные при стандартизованных механических испытаниях образцов и характеризующие сопротивляемость материалов пластической деформации и разрушению при заданных условиях испытаний.

Основными видами механических испытаний являются испытания на растяжение, изгиб, определение твердости, испытания на удар, усталостную выносливость.

Основными видами механических испытаний являются испытания на растяжение, изгиб, определение твердости, испытания на удар, усталостную выносливость.

Испытания на растяжение проводят по схеме, показанной на рис.1. Образец обычного круглого сечения с диаметром d0 (мм) и расчетной длиной l0 (мм) устанавливают в захваты разрывной машины и начинают растягивать до разрушения, постепенно увеличивая нагрузку Р(Н). Машина вычерчивает кривую растяжения (рис.2) в координатах "P-Δl", где Р - усилие, Δl - деформация, которая позволяет определить усилие на образец в момент появления площадки текучести Рт и максимальное усилие Рв.

Испытания на растяжение проводят по схеме, показанной на рис.1. Образец обычного круглого сечения с диаметром d0 (мм) и расчетной длиной l0 (мм) устанавливают в захваты разрывной машины и начинают растягивать до разрушения, постепенно увеличивая нагрузку Р(Н). Машина вычерчивает кривую растяжения (рис.2) в координатах "P-Δl", где Р - усилие, Δl - деформация, которая позволяет определить усилие на образец в момент появления площадки текучести Рт и максимальное усилие Рв.

При усилии Рт образец пластически деформируется. По величине определяют предел текучести σт:

. (2)

. (2)

где S0 – первоначальная площадь сечения образца, м2

где S0 – первоначальная площадь сечения образца, м2

Предел текучести σт характеризует сопротивляемость материала пластической деформации. При максимальной нагрузке Рв начинается разрушение образца. По величине Рв определяют временное сопротивление разрушению при растяжении (предел прочности) σв:

. (3)

. (3)

Предел прочности σв характеризует сопротивляемость материала разрушению.

При испытаниях на растяжение определяют и пластические свойства металлов и сплавов, которые характеризуются относительным удлинением δ и относительным сужением ψ

; (4)

; (4)

; (5)

; (5)

где l0 - первоначальная длина образца, мм;

l1 - длина образца после разрушения, мм;

S0 - первоначальная площадь сечения образца, м2;

S1 - площадь сечения образца в месте образования "шейки", м2.

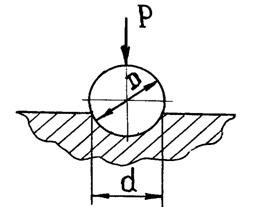

твердость по Бринеллю определяют путем вдавливания стального шарика диаметром 10 мм в испытуемый материал (рис.3). Она обозначается числом твердости без указания размерности и следующим за ним знаков НВ.

Твердость определяют по формуле

HB= P/S, МПа, (6)

где Р - усилие вдавливания шарика Н;

S - площадь поверхности отпечатка, м2, которая зависит от диаметра отпечатка d.

Если усилие Р постоянно, то твердость НВ зависит только от d. Измерив диаметр отпечатка с помощью универсальной лупы, по таблицам определяют твердость НВ данного материала.

Недостатки метода Бринелля:

а) Невозможность испытания материалов, имеющих твердость более 4500 НВ, так как при этом деформируется стальной шарик и результаты испытания будут неточными;

б) Невозможность испытания на твердость тонкого изделия (менее 1-2 мм) так как шарик продавливает такой слой материала;

в) После испытания остаются заметные следы на поверхности изделия.

Достоинства метода Бринелля:

а) Простота, достаточная точность, невысокие требования к чистоте поверхности образца;

б) Кроме того, по числу твердости НВ легко определить характеристики прочности металла - временное сопротивление.

2018-01-21

2018-01-21 719

719