Пружина як пружний елемент - деталь, що призначена для поглинання і віддачі механічної енергії шляхом використання сил пружності її деформованого стану.

Пружини мають широке застосування в сучасних машинах, верстатах, приладах. У конструкціях багатьох механізмів можуть бути десятки і сотні пружин, які виконують відповідальні і складні функції, а саме:

створюють задані постійні сили - початкового стиску або натягу в передачах тертям, гальмах, фрикційних муфтах, клапанах, запобіжних пристроях, підшипниках; урівноважують сили важкості та інші сили;

виконують функції двигуна завдяки попередньому акумулюванню енергії шляхом заводу (пружини приладів точної механіки, наприклад, годинників);

здійснюють силове замикання кінематичних пар, в основному кулачкових, щоб позбутися впливу люфтів (проміжків) на точність переміщень або спростити конструкцію механізмів;

служать як віброізолятори чи амортизатори в транспортних машинах — автомобілях, вагонах, приладах, опорах машин;

приймають енергію ударів (буферні пружини вагонів, артилерійських гарматах тощо); завдяки пружним елементам енергія удару поглинається на великих переміщеннях, і сила удару відповідно зменшується; буферні та віброізоляційні пружини на відміну від попередніх акумулюють не корисну, а шкідливу для роботи машини енергію;

служать для вимірювання сил, температур, переміщень, які спричинюють пружні деформації пружин (у вимірювальних приладах)

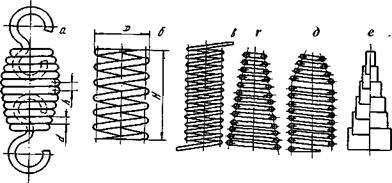

За видом навантаження розрізняють пружини розтягу, стиску, кручення та згину, а за формою та конструкцією - на гвинтові та іншої форми (рис. 6.1, 6.2).Найпоширенішими є виті циліндричні гвинтові пружини розтягу і стиску, які виготовляються з дроту круглого перерізу (діаметр дроту умовно до 10 мм). Але коли діаметр заготовки сягає 100 мм і більше, то це вже не дріт, а спеціальний прокат круглого перерізу (пружини-амортизатори ракетних установок).

Пружини розтягу (рис. 6.1, а), як правило, навивають без просвітів між витками, а у більшості випадків — з початковим натягом (тиском) між витками, який частково компенсує зовнішнє навантаження.

Натяг звичайно складає (0,25 -- 0,3)Frp, де Frp - граничне зусилля для пружини, при якому повністю вичерпуються пружні властивості матеріалу.

У конструкціях пружин розтягу передбачені зачіпки - кінцеві відігнуті витки (рис. 6.3, а, б, в), якими ці пружини сприймають зовнішнє навантаження (для пружин діаметром до 4 мм). Витки-зачіпки мають високу концентрацію напруг у місцях відгину і зменшений втомний опір.

Пружини розтягу діаметром понад 4 мм мають часто зачіпки, показані на рис. 6.3, г, ґ, д.

Пружини стиску (рис. 6.1, б) навивають з просвітом між витками, який повинен на 10-20% перевищувати осьові пружні переміщення кожного витка при найбільшому зовнішньому навантаженні.

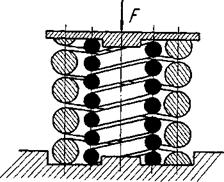

Для створення опорних площин кінцеві витки пружин стиску підтискуються до сусідніх і їх зішліфовують перпендикулярно осі (рис. 15.4).

Співвісність пружин зі спряжуваними деталями забезпечується встановленням опорних витків у спеціальні тарілки, у розточки корпуса, рівці. Так само центрують і концентричні пружини (рис. 6.5). Якщо пружини довгі, то вони під навантаженням втрачають стійкість (роздаються). Тому такі пружини ставлять на спеціальні оправки або в стакани.

Пружини кручення. Конструктивно виті циліндричні пружини кручення (рис. 6.1,в) аналогічні витим пружинам розтягу і стиску. Щоб уникнути тертя при навантаженні їх навивають з невеликим просвітом (в межах 0,5 мм). Вони мають особливі причепи (кінці) для передачі пружині закручувального моменту. Ці пружини зазвичай встановлюють на оправках.

Основні геометричні параметри пружини (рис. 6.4): діаметр дроту d або розміри перерізу; середній діаметр D0; індекс С = = DJd; h - крок витків ненавантаженої пружини (h = d - для пружини розтягу, рис. 6.1,а); зовнішній діаметр пружини D = = Do +d; довжина (висота) ненавантаженої пружини З, довжина (висота) робочої частини ненавантаженої пружини Н; кількість робочих витків i = Hp/h; кут підняття витків(tg a - h /(D0)); довжина дроту для виготовлення пружини.

Рис. 6.1. Виті пружини: (циліндричні) а - розтягу, б - стиску, в -кручення (фасонні); г, д, є – стиску

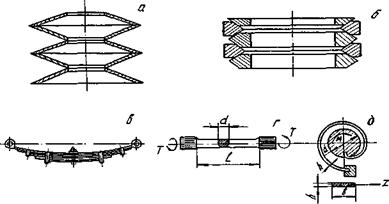

Рис. 6.2. Спеціальні пружини: а -тарілчасті та б - кільцеві (стиску);

в - листові зі штаб (згину); г - торсійні (вали) та д - спіральні (кручення)

Рис 6.3. Зачіпки пружин розтягу

Рис 6. 4. Конструкція пружини стиску та її параметри

Рис 6.5. Концентрична пружина

Індекс пружини характеризує кривину витка. Пружини з індексом

С < 3 через велику концентрацію напруг у витках застосовувати не рекомендується.

Оскільки податливість циліндричних пружин пропорційна їхньому індексу С, то для збільшення податливості індекс С приймають щонайбільшим. Проте практичне застосування мають пружини з індексом С = 4- 12. Індекс пружини вибирають залежно від діаметра дроту в таких межах:

d,мм 2,5 3 + 5 6 + 12

С 5 + 12 4 + 10 4 + 9

Матеріали пружин

До матеріалів пружин ставляться вимоги: високі і стабільні у часі пружні властивості; достатня міцність та стійкість проти втомного руйнування; при роботі в умовах підвищених температур - задовільна термостійкість; достатня пластичність; задовільна корозійна стійкість.

Матеріали дроту для пружин стандартизовані. Це сталі: інструментально-пружинні У8А, У9А,У10А,У11А, У12А,; високовуглецеві та марганцеві 65, 70, 75, 65Г, 55ГС; спеціальні ресорно-пружинні кремнієві 55С2, 60С2, 60С2А, 70СЗ, 70СЗА, хромомарганцеві 50ХГ, 50ХГА, хромованадієва 50ХФА, хромовольфрамова 50ХВА, кремнієвольфрамова 65С2ВА, кремнієхромова 60С2ХА, кремнієнікелева 60С2Н2А.

Для пружин, які працюють в хімічно-активному середовищі, застосовують кольорові матеріали - бронзи: берилієві БрБ-2, кремніємарганцеву БрКМЦЗ-1 та циноцинкову Бр04ЦЗ. Найкращою є берилієва бронза як універсальний матеріал для пружних елементів.

Зауважимо, що вуглецеві та кремнієві сталі мають низьку прожарюваність, а тому застосовуються для пружин малих перерізів. Марганцеві сталі мають більшу прожарюваність, але чутливі до перегріву при гартуванні. Хромомарганцеві, хромованадієві і хромокремніємарганцеві сталі мають високу міцність при дії змінних напруг, а тому знаходять застосування для пружин відповідального призначення.

Заготовками для пружин мають бути дріт, стрічка, пруток та штаба з матеріалів, про які йшлося вище.

Для виготовлення пружин найчастіше застосовують сталевий вуглецевий дріт діаметром до 8 мм. Цей дріт випускають трьох основних класів: нормальної міцності III, підвищеної міцності II та високої міцності І.

Пружини з дроту діаметром 8-10 мм виготовляють холодною навивкою переважно з дроту, який пройшов термообробку, і після навивки піддають тільки відпуску. Пружини більших перерізів навивають у гарячому стані, потім загартовують.

Пружини, для яких робоче навантаження постійне або змінюється з обмеженою кількістю циклів, потрібно попередньо пружно-пластично деформувати - заневолювати.

Це робиться наступним чином: протягом 10 - 50 годин пружини навантажують зусиллям (у напрямі дії робочого навантаження), яке спричинює напругу, вищу від границі пружності. Тоді в результаті заневолювання зовнішні волокна витків дістають залишкові деформації. Після цього у ненавантаженій пружині зовнішні волокна витків під час взаємодії з внутрішніми дістають залишкові напруги протилежного знаку відносно робочих напруг. Якщо навантажувати ці пружини робочим зусиллям, то залишкові напруги частково компенсують робочі напруги, а це підвищує тримкість пружин до 25%. Щоб запобігти корозії сталевих пружин, використовують покриття - цинкування, хромування, фосфатування, нікелювання тощо.

Рис. 6.6

Технічні дані.

Осідання гвинтової пружини може бути розраховано, по формулі

| (6.1) |

де Р - осьове навантаження;

D - середній діаметр витків пружини;

n - число витків пружини;

G- модуль зсуву;

d - діаметр проволоки пружини.

Формула (6.1) - наближена, оскільки при її виводі не були враховані впливи поперечної сили, кривизни стержня, кута підйому витків і інші другорядні чинники. Щоб переконатися в тому, що отримувані результати цілком придатні для практичного використання, потрібно виміряти осідання пружини при заданих навантаженнях дослідним шляхом і співставити з величиною осадки пружини, розрахованою за формулою (6.1).

, де

, де  ,

,

де τmax – дотична напруга, D - діаметр пружини, d - діаметр прутка (рис. 6.1)

Осідання пружини (λ) під дією сили Р визначається по формулі

.

.

Або λ = P/C,

де  ,

,

де G – модуль здвигу матеріалу пружини, [МПа];

n – число витків пружини.

Величина С, дорівнює навантаженню, що викликає осадку λ = 1см називається жорсткістю пружини. Приведені формули справедливі для циліндричних пружин з малим шагом витків, - якщо кут навивки

α =10о - 15º. (рис. 6.1)

Очевидно

,

,

де S - шаг пружини (відстань між центрами сумісних витків пружини).

2018-01-21

2018-01-21 2810

2810