Отклонение формы и расположения

Лекция №11

Лекция N 10

Лекция N 9

Лекция N 8

Лекция N 7

Лекция N 6

Лекция N 5

Изделия вида «вал» и «втулка».

Лекция N 4

Расчетный метод посадок с зазором.

Лекция N 3.

Лекция N 2 Характеристика единой системы допусков и посадок.

Переходная

C натягом

С зазором

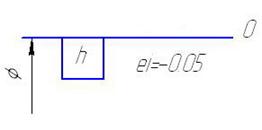

S min = D min – d max = EI – es

S max = D max – d min = ES - ei

Частным случаем посадки с зазором является скользящая посадка

S min = 0; S max = TD + Td.

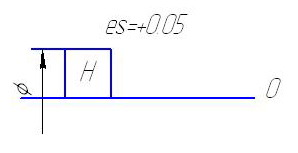

Поле допуска вала выше поля допуска отверстия, она характеризуется двумя натягами.

N max = d max – D min = es – EI

N min = d min – D max = ei – ES

Характеризуется S max = ES – ei;

N max = es – EI.

Основной вал и основное отверстие

Основное отверстие – когда нижнее отклонение отверстия = 0; а верхнее отклонение равно допуску.

|

Основной вал – когда верхнее отклонение вала = 0; а нижнее по модулю равно допуску.

Допуск посадки с натягом TN = N max – N min.

Допуск посадки с зазором TS = S max – S min.

Лекция №3

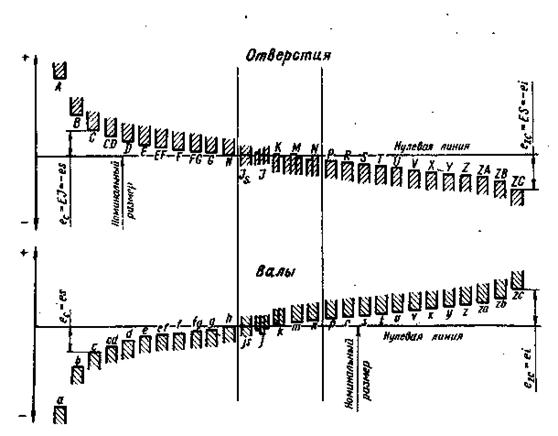

Единая система – это есть единая система взаимозаменяемости. Эта система состоит важнейшими, из которых являются допуски и посадки гладких цилиндрических поверхностей. Единая система отличается от прежней системы принципом построения, значениями предельных отклонений, условными значениями допусков и посадок. ЕСДП стандартизированы базовые элементы, необходимые обозначения получения различных отверстий и валов, каждое поле допусков можно сопоставить с сочетанием важнейших характеристик:

- величина поля допуска;

- его расположение относительно линии номинального размера.

ЕСДП устанавливает независимые ряды допусков и ряды основных отклонений. Она является предельной односторонней системой, допускающая как система отверстий, так и система вала. Основы ЕСДП составляет 19 рядов допусков, называемые квалитетами или степенями точности и две группы для вала и для отверстия. ЕСДП является удобной системой позволяющей образовывать посадки: с зазором, с натягом и переходные.

01, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17

для изго - для образования способом

товления посадок машиност - заготови -

калибров роения тельного

производства

| IT | ||||||

|

|

Каждому основному отклонению соответствует одна горизонтальная черта (нижняя граница) от которой начинается поле допуска, а вторая горизонтальная черта отсутствует значение второго предельного отклонения, так как оно зависит, от того с каким допуском будет сочетаться данное предельное отклонение. Основные отклонения валов и отверстий зависят от величины номинальных размеров и остаются постоянными для всех квалитетов. Отклонения для отверстий Y, K, N, M и два предельных отклонения j, k для вала зависят от квалитета.

Поля допусков вала js и для отверстия располагаются симметрично по обе стороны от нулевой линии. Величины основных отклонений определяются по империческим формулам. Второе отклонение не основное определяется из формулы:

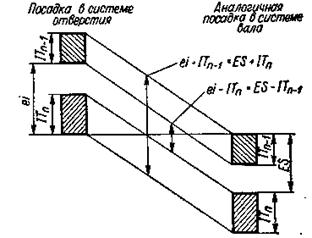

Основные отклонения отверстия должны допускать образование посадок в системе отверстий и в системе вала с равными зазорами и натягами. Для этого установлены два правила вычисления отклонения отверстия общее и специальное.

- Общее правило: Основное отверстие должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенного той же буквой

- Специальное правило применяется в тех случаях, когда не применимо общее правило.

Две соответствующие друг другу посадки в системе квалитета соединенные с валом более точного квалитета должны иметь одинаковые зазоры или натяги.

|

Данное правило действует для отверстий свыше 3мм. и основных отклонений обозначенных I, K, M, N включительно до 8 квалитета. От P до Zc до 7 квалитета.

Взаимозаменяемость. Методы и средства контроля гладких цилиндрических соединений.

Гладкие цилиндрические соединения подразделяются:

- неразъёмные, неподвижные, цилиндрические соединения с гарантированным натягом;

- разъёмные неподвижные соединения с небольшими натягами или зазорами (переходные посадки);

- соединения с разъёмным, свободным, взаимным перемещением детали с гарантированным зазором.

В машиностроении существует два метода назначения посадок: метод подобия и аналогий; расчётный метод. Метод базируется на рекомендациях по применению различных посадок в машиностроении, изложенных в статистических материалах.

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения слоя смазки, компенсации формы расположения, компенсации температурной деформации. Для наиболее ответственных соединений, которые должны работать в условиях жидкостного трения. Зазоры рассчитываются на основе гидродинамической теории трения.

Исходные данные

Размеры цапфы d, e;

шероховатость Rz,d; RD

нагрузка Rкн

динамическая вязкость M

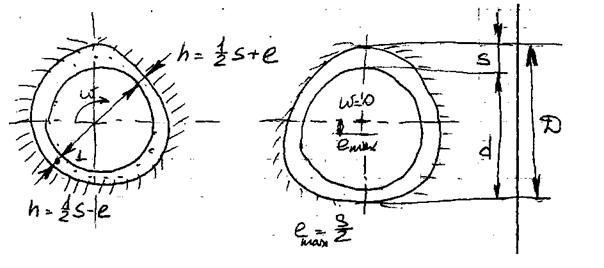

1. При установившемся режиме работы положение вала относительно центра отверстия вкладыша подшипника характеризуется величиной среднего удельного давления, которая определяется

Толщина масляного слоя в точке 1, т.е. в месте наибольшего сближения поверхностей отверстия вкладыша подшипника определяется по формуле:

относительный эксцентриситет;

относительный эксцентриситет;

e – абсолютный эксцентриситет вала в подшипнике при зазоре S.

h

hmin а б

S

S

Расчёт

=3мкм – добавка на неразрывность масляного слоя.

=3мкм – добавка на неразрывность масляного слоя.

k=2 - коэффициент запаса замасливающего слоя

Для обеспечения жидкостного трения необходимо условие:

4. Для того, чтобы рассчитать два предельных зазора необходимо рассчитать коэффициент

По найденному значению Аh из графика (рисунок 1.27) определяем минимальный относительный эксцентриситет, при котором толщина масляного слоя

По найденному значению минимального относительного эксцентриситета вычисляется допустимый минимальный зазор:

|

A

A

Минимальный допускаемый зазор:

|

A

И подобрать посадку по таблице.

Условия массового и крупносерийного производства контролируются гладкими предельными калибрами. Калибры классифицируются по назначению:

- рабочие калибры Р-Пр (проходной рабочий);

Р-НЕ (непроходной рабочий).

2. приемные калибры П-ПР (проходной приемный);

П-НЕ (непроходной приемный).

3. контрольные калибры, применяются для контроля точности калибров

К-Н

К-Пр

К-НЕ.

Правильно сконструированный калибр должен удовлетворять принципам Тейлора:

При контроле посадок проходной стороны калибра, изделие проверяют на сопрягаемость с контрольной деталью. Деталь считается годная, если проходная сторона сопрягается с ней, а непроходная не сопрягается с ней. Проходной калибр контролирует соблюдение для наружных размеров (для валов) Dmax наибольшего предельного размера. А для внутренних размеров (отверстий) наименьшего предельного размера dmin.

В соответствии с принципом Тейлора проходные отверстия пробки и кольца должны иметь полные формы и длины, равные длинам сопряжения. Непроходные калибры имеют неполную форму, т.е. вместо колец применяют скобы. Неполные пробки укороченной длины. На практике трудно соблюсти дополнительные принципы полностью, поэтому на практике применяют калибры одинаковой конструктивной формы проходные и непроходные стороны. Проходные калибры имеют увеличинную длину сопряжения.

Формулировка Тейлора.

Т.к. проходной калибр контролирует отклонение размера и формы проверяемой детали, то он должен иметь форму этой детали. Т.к. проходной калибр контролирует лишь отклонение размера, то он должен иметь точный контакт с проверяемой деталью.

Т.к. непроходной калибр контролирует только лишь отклонение размера, то он должен иметь только точечный контакт с проверяемой деталью.

Данный принцип Тейлора не является универсальным. Калибры, как и всякая деталь машиностроения должна иметь допуск на неточности изготовления и на износ.

H – допуск на рабочий калибр пробку

Н1 - допуск на рабочий калибр скобу

Нр – допуск на контрольный калибр

Пробка

H Р - НЕ

TD Р - ПР

z

y

Dmax допуск на износ

Dmin

z, y, H граница для допуска на износ

z, y, H граница для допуска на износ

y1

z1

Td Р - ПР H1

Р - НЕ H1

dmax

dmin

y,y1 – допуск на износ для проходной стороны калибра. Может выйти за предел поля допуска детали до 8 квалитета (9 – 12 квалитеты y = y1 = 0). Допуск не может выйти за границы допуска детали 9 – 12 квалитета.

z,z1 – смещение поля допуска проходного калибра внутрь поля допуска детали.

Смещение H,H1 – допуск на калибр скобу превышает в 2 раза допуск на калибр пробку. H1 = 2H (IT6 – IT10).

Поле допуска непроходного калибра для размеров выше 180мм смещается внутрь поля допуска на величину: α, α1.

Для отверстия:

Для вала:

Меры повышения долговечности калибра.

У калибра-пробки проходная сторона на сам калибр прямолинейностной оси

составляет 0,04; 0,8

У калибра-скобы допуск плоскостности шероховатость составляет 0,04; 0,8.

Калибры изготовляются из сталей ШВГ, ШК, Y8, Y10.Для повышения долговечности калибра стали подвергаются термической обработке, классической закалке, лазерной закалке, где используются твердотельные лазеры неодинаковым стеклом, например, КВАНТ-15, КВАНТ-16, их выпускает Ульяновский радио ламповый завод. Твердость HRC=60-65 единиц.

На рабочих чертежах выполняется простановка исполнительных размеров, используется принцип экономии металла. Его формулировка следующая:

Принцип экономии металла гласит, что весь допуск в форме предельного отклонения должен откладываться от соответствующего предельного размера в тело калибра. Поэтому исполнительный размер калибра-пробки рассматривается как основной вал и имеет только одно нижнее отрицательное отклонение.

Исполнительный размер калибра-скобы рассматривается как отверстие и имеет только одно верхнее положительное отклонение.

Все средства измерений делятся на несколько групп, т.е. на 3 группы.

Калибр-это есть измерительный инструмент.

1 группа - меры воспроизводящие заданные размеры длин и углов.

2 группа - калибры воспроизводящие границы размеров. Калибры называются измерительными инструментами.

3 группа - универсальные средства измерений действительных размеров.

К первым относятся плоскопараллельные концевые меры длины, брусковые штриховые длины и угловые меры.

Плоскопараллельные концевые меры длины (ГОСТ 9038—73) или плитки представляют собой стальные закаленные параллелепипеды, у которых две противоположные измерительные грани расположены на исключительно точном расстоянии и обработаны с наименьшими возможными шероховатостью, погрешностью формы и отклонением от параллельности. Измерительным, или рабочим, размером плиток является нх срединная длина, равная высоте перпендикуляра, опущенного из середины верхней измерительной плоскости на плоскость, к которой плитка притерта своей противоположной измерительной плоскостью. Выпускают наборы из 116, 87, 42 и менее плиток с разными измерительными размерами. Точность плиток определяется точностью изготовления (значением допуска) и точностью аттестации, т. е. предельной погрешностью определения действительных размеров плиток при аттестации. Плитки подразделяют по точности изготовления на четыре класса (в порядке убывания точности 0, 1, 2 и 3); по точности аттестации на пять разрядов (в порядке убывания точности 1, 2, 3, 4 и 5). К наборам прилагают аттестаты, в которых указаны номинальные размеры плиток, отклонения от номинальных размеров, разряд набора и средства измерения, использованные при аттестации набора. Аттестация плиток по разрядам способствует повышению точности измерений. Плоскопараллельные концевые меры длины являются основным средством обеспечения единства мер в машино- и приборостроении. Они служат для передачи линейного размера от эталона до изделий в производстве и обеспечивают хранение единицы длины на предприятиях. Применяются для градуировки измерительных приборов и инструментов, а также для точных измерений, разметочных работ, наладки станков и т. д.

Ко вторым относятся калибр-пробка, калибр-скоба.

К третьим относятся средства измерения наружных и внутренних диаметров. Наружные если малые диаметры контролируются с помощью рычажно-зубчатых индикаторов типа РЗИ с ценой деления 2 и 5 мкм, предел измерения от 1 до 3 мм. Контролируются оптическими электроконтактными приборами, например, для контроля цилиндрических малых размеров применяют оптические нутромеры с диаметром до 2 мм. Существуют ультраоптиметры, проекционные устройства.

Штангенинструменты – инструменты, где масштаб с нониусом использован метод совпадений отметок шкал штанги и нониуса. Предназначены для абсолютных измерений линейных размеров, а также для воспроизведения размеров при разметке деталей. Основными частями штангенинструментов являются шкала-линейка с делениями 1 мм и перемещающаяся по линейке вспомогательная шкала-нониус. По нониусу отсчитывают десятые и сотые доли миллиметра. Наибольшее распространение получили нониусы с точностью отсчета 0,1; 0,05; 0,02 мм. Для отсчета с помощью нониуса сначала определяют, но основной шкале целое число миллиметров перед нулевым делением нониуса. Затем добавляют к нему число долей по нониусу б соответствии с тем, какой штрих шкалы нониуса ближе к штриху основной шкалы. К ним относятся штангенциркули для измерения до 2 мм, штангенглубомеры для пазов, штангенрейсмусы – это средства для осуществления и контроля разметки размеров, штангензубомеры для измерения толщины зубьев зубчатых колес, угломеры с нониусом для измерения углов 0-3200-наружние, 40-1800-внутренние.

Микрометрические инструменты. К микрометрическим инструментам относятся гладкие микрометры, микрометрические нутромеры, глубиномеры, рычажные микрометры, которые предназначены для абсолютных измерений наружных и внутренних размеров, высот уступов, глубин отверстий к т. д. Принцип действия этих инструментов основан на использовании винтовой пары (винт-гайка) для преобразования вращательного движения микровинта в поступательное. Цена деления таких инструментов 0,01 мм.

Отсчетное устройство микрометрических инструментов состоит из двух шкал: продольной и круговой. Продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. Оба ряда штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта. Круговая шкала обычно имеет 50 делений (при шаге винта Р = 0,5 мм). По продольной шкале отсчитывают целые миллиметры и 0,5 мм, по круговой шкале-десятые и сотые доли миллиметра.

Выпускают микрометры с цифровым отсчетом всего результата измерения. Отсчетное устройство действует по механическому принципу. В соответствии с ГОСТ 6507—78 наша промышленность выпускает гладкие микрометры для измерения наружных размеров детали типа МК с пределами измерения от 0—25, 25—50 и т. д. через каждые 25 мм до 275— 300 мм, а также 300—400, 400—500 и 500—600 мм. Предельная погрешность микрометров зависит от верхних пределов измерения к может составлять от ± 3 мкм (для микрометров с пределом измерения 0—25 мм) ди ±50 мкм (для микрометров с пределом измерения 400—500 мм).

Микрометр резьбовой со вставками предназначен для измерения диаметра резьбы.

Микрометрический нутромер (штихмас) для измерения внутренних размеров отверстий. Микрометрические нутромеры выпускают с пределами измерений 50—75, 75—175,

75—600, 150—1250, 800—2500, 1250—4000, 2500—6000 и 4000—10 000 мм. При необходимости увеличения пределов измерений используют удлинители.

Микрометрический глубиномер. В комплект микрометрического глубиномера входят установочные меры с плоскими измерительными торцами. По ГОСТ 7470—67 микрометрические глубиномеры выпускают с пределами измерений 0—100 и

100—200 мм.

Выбор измерительных средств

Выбор измерительных средств зависит от принятых организационно-технических форм контроля, масштабов производства, конструктивных особенностей контролируемых деталей, точности их изготовления, экономических и других факторов.

При выборе измерительных средств необходимо оценить допускаемую погрешность измерения, а также определить положение приемочных границ, т. е. определить значения размеров деталей, по которым следует производить их приемку.

Допускаемая погрешность  измерения зависит от допуска на изготовление изделия, который связан с номинальным размером. Для линейных размеров до 500 мм СТ СЭВ 303—76 в квалитетах 2—17 устанавливает 16 рядов допускаемых погрешностей измерения. Эти погрешности составляют примерно от 20 (для грубых квалитетов) до 35 % допусков на изготовление деталей.

измерения зависит от допуска на изготовление изделия, который связан с номинальным размером. Для линейных размеров до 500 мм СТ СЭВ 303—76 в квалитетах 2—17 устанавливает 16 рядов допускаемых погрешностей измерения. Эти погрешности составляют примерно от 20 (для грубых квалитетов) до 35 % допусков на изготовление деталей.

Если допуск на изготовление не совпадает с допуском ЕСДП СЭВ, погрешность измерения следует выбирать по ряду погрешностей, установленному для ближайшего

более точного квалитета.

Допускаемые погрешности измерения нормируют независимо от способа измерения при приемочном контроле. Однако при измерении автоматическими и полуавтоматическими измерительными средствами изделий с допуском по квалитету 4 и грубее рекомендуется принимать допускаемую погрешность измерения на один ряд точнее.

Установленные стандартом погрешности измерения являются наибольшими, которые можно допускать при измерении; они включают как случайные, так и неучтенные систематические погрешности измерения (погрешности измерительных средств, установочных мер, базирования, температурных деформаций и т. д.). Значения размеров, полученных при измерении с погрешностью, не превышающей погрешностей принимаются за действительные. Случайная погрешность измерения не должна превышать 0,6 предела допускаемой погрешности измерения.

Любое измерительное средство характеризуется предельной погрешностью. Предельная погрешность-это наибольшая величина на которую можно исказить истинный размер. Обозначена в паспорте.

Условие выбора измерения средств  .

.

| Наименование стали и номинального размера поля допуска | Величина допуска изделия IT, мм | Допустимая погрешность измерения  , мм , мм

| Предельная погрешность измерения средств  , мм , мм

| Наименование измерительных средств | Концевые меры для настройки | |

| разряд | класс | |||||

| 0,12 | Нутромер индикаторный с точностью 0,01 мм | - | ||||

| 0,074 | Микрометр гладкий | - | - |

Виды измерения.

В зависимости от взаимосвязи показаний прибора с измеряемой физической величиной измерения подразделяют на прямые и косвенные, абсолютные и относительные.

При прямом измерении искомое значение величины находят непосредственно из опытных данных, например измерение угла угломером, диаметра — штангенциркулем.

При косвенном измерении искомое значение величины определяют на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям, например определение среднего диаметра резьбы с помощью трех проволочек на вертикальном длинномере, угла с помощью синусной линейки и т. д.

Абсолютное измерение основано па прямых измерениях величины и (или) использовании значений физических констант» например измерение размеров деталей штангенциркулем или микрометром.

Относительное измерение основано на сравнении измеряемой величины с известным значением меры, например измерение отношения величины к одноименной величине, играющей роль единицы, или измерения величины по отношению к одноименной величине, принимаемой за исходную. Размер в этом случае определяется алгебраическим суммированием размера установочной меры и показаний прибора.

Методы измерения:

При измерениях используют разнообразные методы (ГОСТ 16263—70), представляющие собой совокупность приемов использования различных физических принципов и средств. При прямых измерениях значения физической величины находят из опытных данных, при косвенных — на основании известной зависимости от величин, подвергаемых прямым измерениям. Так, диаметр детали можно непосредственно измерить как расстояние между диаметрально противоположными точками (прямое измерение) либо определить из зависимости, связывающей этот диаметр, длину дуги и стягивающую ее хорду, измерив непосредственно последние величины (косвенное измерение).

Абсолютные измерения основаны на прямых измерениях основных величин и использовании значений физических констант (например, измерение длины штангенциркулем). При относительных -измерениях величину сравнивают е одноименной, играющей роль единицы или принятой за исходную. Примером относительного измерения является измерение диаметра вращающейся детали по числу оборотов соприкасающегося с ней аттестованного ролика.

При методе непосредственной оценки значение физической величины определяют непосредственно по отсчетному устройству прибора прямого действия (например, измерение давления пружинным манометром), при методе сравнения с мерой измеряемую величину сравнивают с мерой. Например, с помощью гирь уравновешивают на рычажных весах измеряемую массу детали. Разновидностью метода сравнения с мерой является метод противопоставления, при котором измеряемая величина и величина, воспроизводимая мерой, одновременно воздействуют на прибор сравнения, позволяющий установить соотношение между этими величинами (например, измерение сопротивления по мостовой схеме с включением в диагональ моста показывающего прибора).

При дифференциальном методе измеряемую величину сравнивают с известной величиной, воспроизводимой мерой. Этим методом, например, определяют отклонение контролируемого диаметра детали на оптиметре после его настройки на ноль по блоку концевых мер длины.

Нулевой метод — также разновидность метода сравнения с мерой, при котором результирующий эффект воздействия величин на прибор сравнения доводят до нуля. Подобным методом измеряют электрическое сопротивление по схеме моста с полным его уравновешиванием. При методе совпадений разность между измеряемой величиной и величиной, воспроизводимой мерой, определяют используя совпадения отметок шкал или периодических сигналов (например, при измерении штангенциркулем используют совпадение отметок основной и нониусной шкал). Поэлементный метод характеризуется измерением каждого параметра изделия в отдельности (например, эксцентриситета, овальности, огранки цилиндрического вала). Комплексный метод характеризуется измерением суммарного показателя качества, на который оказывают влияния отдельные его составляющие (например, измерение радиального биения цилиндрической детали, на которое влияют эксцентриситет, овальность и др.; контроль положения профиля по предельным контурам и т. п.).

Допуски и посадки подшипников качения.

Подшипники качения, изготовляемые на подшипниковых заводах, обладают полной взаимозаменяемостью; их устанавливают в сборочные единицы (изделия) без подгонки. Присоединительными поверхностями подшипника качения являются наружный Диаметр D наружной поверхности подшипника и внутренний диаметр d внутреннего кольца подшипника, а также ширина В колец. Таким образом, за номинальные диаметры подшипника принимаются диаметры его посадочных поверхностей D и d.

Соединение подшипников качения с деталями машин является частным случаем гладких цилиндрических соединений.

на пошипниках качения устанавливают условные обозначения величины радиального и осевого зазора подшипников качения. Существует 6 групп зазоров условного обозначения

С1, С2, норм, С3, С4, С5

Для изготовления подшипников качения требуется унификация, стандартизация их присоединительных размеров и особого влияния посадки подшипников на условия монтажа и работы. Основная присоединительная поверхность подшипников качения по которым они монтируются на валах и корпусах машин, это отверстие во внутреннем кольце подшипника и наружная поверхность, наружного кольца подшипника.

Различают посадки внутреннего кольца на вал и наружного кольца в корпус. Посадки подшипников на вал выполняются в системе отверстия, а отверстия внутреннего кольца подшипника являются в этих посадках основным отверстием. Посадки подшипников в корпус выполняются в системе вала, а основным валом в этих посадках служит наружная поверхность, наружного кольца подшипника.

Задачей стандартизации в области подшипников качения сводится к установлению:

а)предельных отклонений посадочных поверхностей колец подшипника,

б)рядов полей допусков для валов и отверстий корпусов соединяемых с подшипниками.

Решение поставленных задачей является использование основной системы доп и пос для гладких цилиндрических соединений. Допуски диаметров подшипников установлены в нескольких классах точности обозначаемых в порядке возрастания Р0 (нормальная точность), Р6, Р5, Р4, Р2.

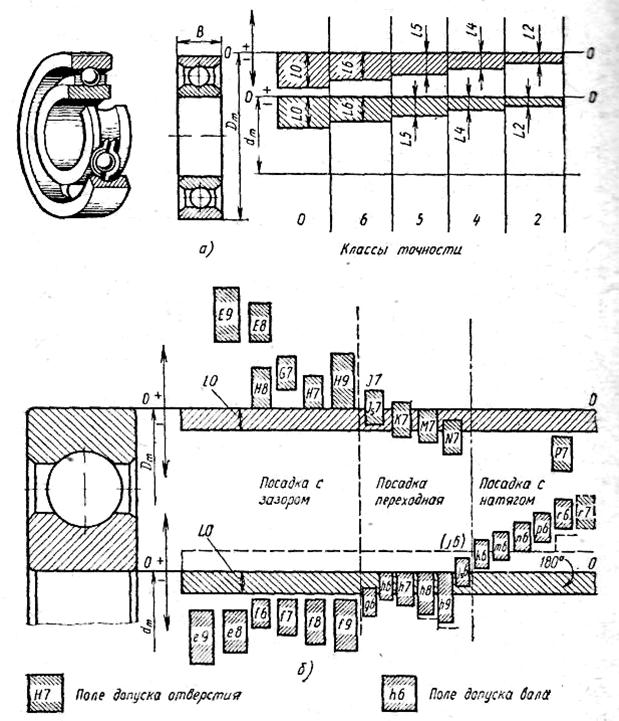

Стандартами установлены следующие обозначения полей допусков: L0, L6, L5, L4, L2.

l – это основное отклонение для диаметра отверстия подшипника.

L0, l6, l5, l4, l2 – это поля допусков для наружного диаметра подшипников, по классам точности 0, 6, 5, 4, 2. l – основное отклонение для наружного диаметра окружности.

Кольца подшипников отличаются малой жесткостью. Это означает, что размеры колец подшипника до монтажа и после сборки с валами и корпусами изделий, сильно различаются. Например, кольцо подшипника до монтажа, забракованное по размерам и отклонениям формы (овальности), после сборки может принять более правильную форму и иметь размеры, укладывающиеся в границы поля допуска. Может наблюдаться и обратное явление, когда годные до монтажа кольца подшипников оказывались после сборки по размерам за пределами границ допуска.

Для обеспечения надежной работы подшипниковых узлов в стандарт введены дополнительно предельные отклонения для средних значений диаметров наружного Dm и внутреннего dm колец подшипника подсчитываемых по результатам действительных измерений наружного и внутреннего, диаметров подшипника.

,

,

Посадки подшипников качения.

Посадку наружного кольца подшипника в корпус осуществляют по системе вала, а посадку внутреннего кольца подшипника на вал по системе отверстия с некоторыми особенностями. В посадках подшипников качения на валы принято перевернутое относительно нулевой линии расположение поля допуска основного отверстия (рис. 1); поэтому поле допуска основного отверстия находится под нулевой линией 0—0. Это позволило переходные посадки с основными отклонениями валов n, m и к отнести к группе посадок с натягом, так как поля допусков валов n6, mб, кб расположены выше поля допуска основного отверстия, например, L0 (рис. 1, б) или L6. Такие посадки вполне подходят для соединения тонких, хрупких и легкодеформируемых внутренних колец подшипников с валами. Поэтому посадки ЕСДП с натягом для соединения подшипников качения с валами не применяют.

Аналогично посадки с зазором (с основным отклонением h) при «перевернутом» поле допуска основного отверстия переходят в группу переходных посадок.

Надежная работа подшипниковых узлов в значительной мере зависит от выбора посадок для колец подшипника., Поля допусков посадочных поверхностей отверстий корпусов и валов, сопрягаемых с подшипниками качения по ГОСТ 3325—85

Рис. 1. Схемы расположения полей допусков:

а — среднего наружного диаметра и внутреннего диаметра отверстия подшипников; б— при поездках подшипников 0-го класса точности.

Выбор посадок подшипников качения на вал и отверстие корпуса осуществляют с учетом типа изделия, требований к точности вращения, характера нагрузок (постоянные, переменные, ударные), вращается или неподвижно данное кольцо подшипника относительно действующей на него радиальной нагрузки (под радиальной нагрузкой понимают равнодействующую всех радиальных сил, воздействующих на подшипник качения). Кроме того, учитывают тип, размеры, класс точности и режим' работы подшипника качения, например перепад температуры между валом и корпусом, монтажные и контактные деформации колец, материал и состояние посадочных поверхностей вала и корпуса. При этом определяющим является вид нагружения кольца подшипника.

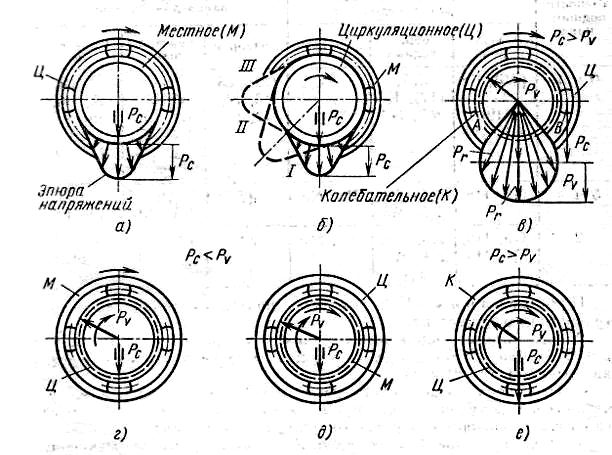

Различают местное, циркуляционное и колебательное'' нагружения, зависящие от того, какое кольцо подшипника неподвижно, какое вращается и как при этом воспринимается радиальная нагрузка

Рис. 2. Виды нагружения колец подшипника

Местным погружением кольца называется такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка постоянно воспринимается одним и тем же ограниченным участком дорожки кольца (в пределах зоны нагружения) и передается соответствующему участку посадочной поверхности вала или отверстия корпуса. Такой вид нагружения наблюдается, например, когда кольцо не вращается относительно действующей па него нагрузки (рис. 2, а) или кольцо и нагрузка участвуют в совместном вращении (рис. 2, д). Эпюры нормальных напряжений на посадочных поверхностях на рис. 2 показаны стрелками.

Кольцо подшипника с местным иагружением следует монтировать в подшипниковом узле с зазором, чтобы кольцо под воздействием толчков и вибраций постепенно проворачивалось относительно посадочной поверхности. Кроме того, зазор компенсирует температурные расширения валов и корпусов.

Циркуляционным погружением кольца называют такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка воспринимается и передается телами качения в процессе вращения дорожке качения последовательно по всей ее длине, а следовательно, и всей посадочной поверхности вала или корпуса. Такой вид нагружения возникает, например, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки (рис. 2, а), а также, когда нагрузка вращается относительно неподвижного (рис. 2, д) или подвижного (рис. 2, е) кольца. Эпюра нормальных напряжений на посадочной поверхности кольца (рис. 2, б), перемещающаяся по мере вращения нагрузки Рс с частотой вращения n, на рис. 2 показана штриховой линией. При циркуляционном нагружении монтаж подшипника на вал или в отверстие корпуса осуществляют по посадке с натягом, чтобы исключить возможность обкатки и проскальзывания кольца по, посадочной поверхности при работе подшипникового узла иод нагрузкой.

Колебательным нагружением кольца подшипника качения называется такой вид нагружения, при котором неподвижное кольцо подшипника подвергается одновременному воздействию двух радиальных нагрузок: постоянной по направлению Рс и вращающейся Pv, меньшей или равной по величине Рс. Равнодействующая этих сил Рс+v совершает периодическое колебательное движение, симметричное относительно направления постоянной силы Рс, причем эта равнодействующая периодически воспринимается последовательно через тела качения зоной нагружения кольца и передается соответствующим ограниченным участкам посадочной поверхности.

Взаимозаменяемость, методы и средства контроля шпоночных и шлицевых соединений.

Основные требования к шпоночным соединениям:

Шпоночное соединение состоит из втулки, шпонки и вала. Шпонки применяют для образования разъёмного соединения деталей при передаче вращающего момента и осевой силы. Стандартами предусмотрены напряжённые и ненапряжённые шпоночные соединения. Шпоночные соединения предназначены для передачи вращающегося момента и осевой силы. Шпонки имеют вид клина. Ненапряжённые шпоночные соединения передают крутящий момент. Шпонки в этом случае призматические и сегментные.

Шпонка – это соединённая деталь, предназначенная для передачи вращающегося момента между валом и насаженным на него зубчатым колесом и обеспечивающая их одновременное вращение.

Допуски и посадки шпоночных соединений:

Шпонки устанавливаются в пазах на валу по неподвижной посадке, а во втулке – по подвижной посадке.

Натяг в пазах на валу нужен для того чтобы шпонка не вылетала при монтаже и не передвигалась при эксплуатации.

Зазор во втулке необходим для компенсации неизбежных неточностей размеров формы и расположения пазов.

Размеры сечений шпонок, шпоночных пазов, допуски шпонок и допуски пазов во втулках и на валах стандартизованы ГОСТ 23360-78.

Система допусков и посадок шпоночных соединений базируется на нормах и правилах ЕС ДПСВ (144-75, 145-75).

Виды соединений:

1)свободное;

2)нормальное;

3)плотное.

Свободное соединение применяется:

1)при затруднённых условиях сборки;

2)для получения подвижных соединений при лёгких режимах работы.

Нормальное соединение применяется для образования неподвижных соединений, там где не требуются частые разборки и имеются удобные условия для сборки.

Плотное соединение применяется при редких разборках. Шпонка соединяется с обоими пазами с одинаковым натягом.

Требуемые посадки получают изменяя поля допусков пазов при неизменном поле допуска шпонки. По ширине шпоночных соединений посадки применяют в системе вала.

| вид | вал | втулка |

| свободное | H9 | D10 |

| нормальное | N9 | Js9 |

| плотное | P9 | P9 |

Контроль в условиях серийного массового производства контролируется специальными калибрами. Калибры подразделяются на комплексные, поэлементные.

Комплексные калибры предназначены для контроля ширины шпоночного паза и допуска симметричности этого паза относительно цилиндрической поверхности.

Для контроля отверстия со шпоночным пазом применяется комплексный проходной калибр-пробка.

Комплексный калибр–пробка заменяет три элементных калибра:

1)поэлементный калибр-пробка;

2)поэлементный пазовый калибр для контроля ширины шпонки b;

3)поэлементный калибр-глубиномер для контроля глубины паза (d+t).

Для контроля ширины шпоночного паза на валу используют проходной калибр-призма.

Поэлементный калибр применяется:

1)калибр-скоба, для контроля диаметра вала;

2)поэлементный пазовый калибр для контроля ширины шпонки b;

3)поэлементный глубиномер, для контроля t1.

Размеры элементных калибров стандартизированы ГОСТ 21401-75, ГОСТ 24109-80.

Шлицевые соединения.

При увеличенных нагрузках и при повышенных требованиях к центрированию применяют шлицевые соединения втулок с валами. Шлицевое соединение – это многошпоночное соединение, в котором шпонки выполнены заодно с валом или втулкой и расположены по всей окружности равномерно и параллельно их осям. В шлицевых соединениях нагрузка распределяется равномерней, чем в шпоночных соединениях; наблюдается меньшая концентрация напряжений и лучше центрирование напряжения втулки на валу. По форме шлиц шлицевые соединения делятся на: прямобочные, эвольвентные, треугольные.

Треугольные шлицы применяются для передачи малых нагрузок, поэтому наиболее распространёнными являются прямобочные.

Основные параметры прямобочных шлицевых соединений:

1)D – наружный диаметр шлицевых валов и втулок;

2)d – внутренний диаметр шлицевых валов и втулок;

3)b – ширина шлицев и впадин;

4)z – число шлиц;

5)γ – угол расположения шлиц.

|

|

|

|

Прямобочные шлицевые соединения имеют регламентированное число зубьев, причём чётное число зубьев лёгкой, средней серии: 6, 8, 10, а в тяжёлой: 10, 16, 20.

Существует три способа центрирования:

1)по внутреннему диаметру d – применяется при высокой твёрдости сопрягаемых поверхностей;

2)по наружному диметру D – применяется, когда втулку можно протягивать или калибровать. Вал фрезеруется до окончательных размеров зубьев шлифовкой по наружному диаметру;

3)по боковым сторонам шлиц b – применяется при невысокой точности центрирования, при передаче знаков переменных нагрузок, т.е. когда требуются минимальные зазоры между зубьями и впадинами (карданная передача автомобиля).

Конкретный способ центрирования выбирается с учётом характера рабочего узла, типа исполнения шлицевого вала.

Основные факторы, влияющие на взаимозаменяемость шлицевых соединений:

1)правильность изготовления

2)параллельность боковых сторон зубьев относительно друг друга и осей деталей;

3)равномерность размещений по окружности зубьев вала или впадин втулки;

4)соосность центрирующих поверхностей вала и втулки.

Допуски и посадки шлицевых соединений с прямобочным профилем.

Поля допусков шлицевых валов и шлицевых втулок должны соответствовать приведённым в ГОСТ 1139-80. В данном ГОСТе предусмотрено 20 полей допусков вала и 8 полей допусков отверстия (3 из них являются предпочтительными). При центрировании по внутреннему и наружному диаметрам поле допуска втулки больше поля допуска вала на 1 квалитет  . При центрировании по боковым сторонам зубьев допуск отверстия и вала отличаются на два квалитета

. При центрировании по боковым сторонам зубьев допуск отверстия и вала отличаются на два квалитета  .

.

При центрировании по наружному и внутреннему диаметрам посадки создаются не только по центрирующим поверхностям, но и по боковым сторонам зубьев, т.к. это позволяет повысить точность центрирования. На нецентрирующем диаметре устанавливаются следующие поля допусков: на наружном диаметре втулки устанавливается Н12, а вала – а11.

На внутреннем диаметре втулки – Н11, а вала – нет:

СТ СЭВ 188-75

СТ СЭВ 188-75

Поля допусков и посадки на центрирующих поверхностях можно не использовать:

z=8; d=36 мм; D=40 мм; b=7 мм.

(вал);

(вал);

(втулка).

(втулка).

| на валу: | в отверстии: | в соединении: | |||

|

|

|

Контроль шлицевых соединений.

Валы и втулки шлицевых соединений прямобочных соединений контролируются комплексными проходными калибрами: шлицевые втулки проверяют калибрами-пробками, а шлицевые валы – калибрами-кольцами. Виды и размеры калибров стандартизированы ГОСТ 7951-89.

Собираем детали, образующие шлицевое соединение. Гарантируется, если реальные валы и втулки порознь собираются с теоретически точными валами и втулками. Калибры-кольца изготавливают по наибольшим предельным размерам.

Осуществляется поэлементный контроль – это есть проверка точности каждого отдельного размера шлицевой втулки и шлицевого вала. Для шлицевых втулок применяются непроходные калибры, изготовленные по наибольшим предельным размерам, а для валов изготавливаются калибры по наименьшим предельным размерам. Шлицевая втулка считается годной, если втулка проходит, а диаметр и ширина впадины не выходит из наибольших предельных размеров. Шлицевой вал считается годным, если калибр-кольцо проходит, а диаметр и ширина зуба не выходит за границы наименьших предельных размеров.

Взаимозаменяемостзаимозаменяемостства контроля зубчатых червячных передач.

С точки зрения прочностных и эксплуатационных требований все зубчатые передачи делятся на силовые, скоростные передачи.

Кинематические передачи применяют для согласования ведущего и ведомого элемента.

Кинематические передачи – это есть отсчётные передачи, к ним можно отнести отсчётные передачи, которые используются в часовых приборах.

Основной эксплуатационный показатель: высокая кинематическая точность, т.е. чёткая согласованность углов передачи ведомого и ведущего колес передачи. Силовые передачи – это есть зубчатые передачи, которые передают большие крутящие моменты, работающие при малых числах механизма.

Колёса для силовых передач изготавливают с большим модулем.

Основное точностное требование – использование активной боковой поверхности зубьев, т.е. получение обеспеченного более полного пятна контакта.

Скоростные передачи:

Основной эксплуатационный показатель – плавность работы, т.е. отсутствие циклических погрешностей, многократноповторяющиеся за один оборот колеса. Поэтому погрешности их формы и взаимного расположения зубьев должны быть минимальны. Для силовых передач необходимо:

1)наличие гарантированного бокового зазора между неработающими профилями зубьев;

2)ограничение наибольшего возможного зазора и колебание величин, так называемых мёртвых ходов, ударов и шумов в работающих передачах.

Система допусков для цилиндрических зубчатых передач.

Система допусков определяет требования к точности отдельных геометрических параметров колёс и передач в зависимости от эксплуатационных требований. СТ СЭВ 641-77 определяет 12 степеней точности: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12.

3, 4, 5 применяется для изготовления эталонных измерительных колёс зацепления с которым контролируется зубчатым колесом.

Начиная с 6 – наиболее распространённая степень точности.

Для каждой степени точности зубчатых колёс и передач устанавливаются независимые друг от друга кинематические точности:

1)кинематическая погрешность зубчатой передачи обозначается Fίor', которая определяется как наибольшая алгебраическая разность значений кинематической погрешности передачи за полный цикл изменения относительного положения зубчатых колёс.

2)кинематическая погрешность зубчатой передачи, представляет собой сумму допусков на кинематическую погрешность двух зубчатых колёс:

Fίo'= Fί1'+ Fί2'

3)допуск на кинематическую погрешность зубчатого колеса – это есть сумма допусков на накопленную погрешность шага зубчатого колеса Fp и на погрешность профиля зуба ff:

Fί'= Fp + ff

4)накопленная погрешность зубчатого колеса на k целых его шагов Fpkr;

5)Радиальное биение зубчатого венца ограничивается допуском Frr;

6)Колебание длины общей нормали FvWr (FvW);

7)Погрешность обката Fc равна допуску колебания длины общей нормали FvW:

Fc = FvW;

8)Допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса Fίr'' (допуск Fί''): Fί''=1,4Fr.

Нормы плавности

Плавности работы зубчатых передач зависят от погрешности, которая составляет часть кинематической погрешности, но многократно повторяется за один оборот зубчатого колеса.

1)циклическая погрешность fzkr характеризует неплавность работы;

Неплавность работы проявляется в том, что отклонения угла поворота ведомого колеса за один шаг могут резко меняться.

2)циклическая погрешность зубцовой частоты (fzzor). В зубчатой передаче – это есть циклическая погрешность с частотой повторения равной частоте хода зубьев в зацеплении;

3)допуск на циклическую погрешность зубцовой частоты передачи:

fzz=0,6fzzo

4)отклонение шага основного зацепления (fpbr) – разность между действительными и номинальными шагами зацепления;

5)отклонение торцового шага (fptr) – разность действительного торцового шага от расчётного.

Комплексный элементный показатель:

1)Шаг измерения по нормали и профилю зуба.

Fpxnr – разность между действительным осевым расстоянием зубьев и суммой соответственно числа номинальных осевых шагов умноженного на sin угла наклона делительной окружности зуба;

Fpxnr=Х×sinβ

2)Погрешность шага зацепления fpbr;

3)Погрешность направления зуба Fβr;

4)Погрешность формы и расположения потенциальной контактной линии Fkr – линии пересечения зуба с поверхностью зацепления;

5)Непараллельность осей fхr;

6)Перекос осей fуr.

Боковой зазор, его влияние на работу зубчатой передачи.

При установленной работе зубчатые колёса имеют более высокую температуру, чем корпус, поэтому они расширяются. Следовательно боковой зазор стараются получить точным.

Величина гарантированного бокового зазора между нерабочими поверхностями зубьев регламентирована видом сопряжения: А, В, С, D, E, H.

A B C D E H

|

|

|

|

|

|

|

аw: 1, 2, 3, 4, 5, 6

Устанавливается между видом сопряжения и классом отклонения межосевого расстояния:

Н, Е – 2 класс;

D, C, B, A – 3, 4, 5, 6

Для сопряжения Н гарантированный зазор равен 0. Если величина допускаемого минимальна.

Для получения гарантированного зазора исходному контуру необходимо сообщить дополнительное смещение на величину верхнего отклонения.

Нормы бокового зазора регламентируются 8 видами допуска: x, y, z, a, b, c, d, e, h.

Выбор степеней точности для зубчатых колёс определяется опытным и расчётным путём.

Расчётный метод включает в себя динамику передачи, вибрации, расчёт на прочность, долговечность по нормам контакта зубьев.

8-7-5 Ва СТ СЭВ 641-77

Обозначение точности колеса предусматривает:

первая цифра – норма кинематической точности;

вторая – плавность работы;

третья – норма пятна контакта.

В – вид сопряжения.

Отклонение расположения и формы являются основными видами погрешностей изготовления. Основные термины и определения определяет ГОСТ 4642-81. В основе нормирования и отсчетов отклонения формы и расположения поверхностей заложен принцип прилегающих поверхностей и профилей. Различают следующие основные виды прилегающих поверхностей плоскостей и профилей:

Номинальная идеальная форма поверхности - это форма, которая задана чертежами.

Реальная поверхность – это поверхность, которая ограничивает деталь и отделяющая ее от окружающей среды.

Профиль – это линия пересечения поверхности с плоскостью. Различают профили номинальной и реальной поверхности.

Прилегающая плоскость и прилегающая прямая - это есть плоскость или прямая, соприкасающаяся с реальной поверхностью или профилем, и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности или профиля в пределах нормируемого участка имела минимальное значение.

Прилегающая окружность

|  | ||

D

D

|

реальный профиль

|

Прилегающая окружность

Прилегающая окружность – это окружность минимального диаметра описанная вокруг реального профиля поверхности тела вращения, или окружность максимального диаметра вписанная в реальный профиль внутреннего диаметра тел вращения.

База – это есть элемент детали, определяющий одну из плоскостей или осей системы координат по отношению к которой задается допуск расположения или определяется отклонение рассматриваемого элемента. Базами могут быть базовые плоскости симметрии, базовая ось.

Все отклонения и допуски подразделяются на 3 группы:

-отклонение формы;

-отклонение расположения;

-суммарное отклонение.

К отклонениям формы относят все отклонения от номинальной формы, кроме шероховатости поверхности. Волнистость рассматривается как отклонение формы. Базой для количественной оценки отклонения формы служит прилегающая поверхность или прилегающая форма. Для оценки количественного отклонения формы используют либо наибольшее отклонение формы, либо их удвоенное значение (для оценки овальности

2014-01-31

2014-01-31 844

844