Расчет воздухообмена

Расчетный воздухообмен определяется из условий удаления вредностей из помещения.

Основными вредностями в промышленных зданиях являются тепло и вредные выделения от оборудования, поэтому расчетный воздухообмен для сварочного цеха будет определяться как максимальный из воздухообменов, посчитанных по явному теплу и на разбавление выделений вредных веществ.

Процессы сварки и резки металлов стали ведущими технологическими процессами в различных отраслях промышленности. Однако сварочный процесс сопровождается эмиссией вредных веществ в воздух помещения. В следствии этого, ухудшаются условия труда, возникает проблема сохранения здоровья и жизни работающих. Интенсификация сварочных процессов, применение новых высоколегированных материалов в сварочных конструкциях и новых методов сварки и тепловой резки обуславливают появление в зоне дыхания сварщиков новых, еще не исследованных вредных веществ.

Причиной недостаточной эффективности существующих вентиляционных устройств сварочных постов является то, что не удается в полной мере осуществлять отсос вредных газов и пыли от места их образования: электрической дуги или пламени (плазмы).

|

|

|

Для сварочных постов наиболее целесообразно применение местных вытяжных вентиляционных устройств – местных отсосов.

Многообразие методов сварки привело к большому разнообразию конструкций существующих местных отсосов.

В зависимости от условий сварки (и ряда других факторов) все конструкции отсосов можно условно разделить на 4 основные группы:

1. Малогабаритные отсосы (МО) от сварочных автоматов и полуавтоматов (встроенные в сварочную аппаратуру);

2. МО, встроенные в стол сварщика (для сварки мелких и средних деталей);

3. МО, встроенные в сборочно-сварочные стенды, установки и механическое сварочное оборудование для сварки крупногабаритных деталей;

4. МО для стационарных мест сварки изделий средних размеров (поворотно-подъемные) и портативные переносные для нестационарных мест сварки.

МО 1-ой группы ввиду их компактности и легкости, малого расхода воздуха, являются наиболее экономичными и перспективными. К ним относятся малогабаритные отсосы, встраиваемые в держатели сварочных полуавтоматов, автоматические головки или сварочные аппараты.

МО 2-ой группы представлены разнообразными столами сварщика с встроенными отсосами (верхними, нижними, комбинированными), с индивидуальными вентиляционными агрегатами или присоединяемые к общецеховой системе. Они применяются при сварке и пайке небольших деталей на фиксированных рабочих местах, в поточных линиях, при ремонте и других видах сварочных работ.

|

|

|

МО 3-й группы, наряду с МО 1-ой группы, нашли применение при сварке крупных узлов. Применение именно отсосов 3-ей группы наиболее рационально в крупных механизированных сварочных производствах. Данная группа отсосов представлена отсосами, встраиваемыми в большие сварочно-сборочные кондукторы, установки, стенды или непосредственно в механическое сварочное оборудование (кантователи, позиционеры, площадки сварщиков и пр.).

К МО 4-ой группы можно отнести все переносные воздухоприемники различных конструкций (например, переносной воздухоприемник, перемещаемый рабочим при сварке на стационарных местах крупных изделий; переносной малогабаритный пылегазоприемник, который сварщику приходится все время перемещать вслед за дугой). Отсосы этой группы объединяет общий и существенный недостаток – необходимость перемещения их вслед за сварщиком, что является дополнительной нагрузкой. Однако в трудно доступный для вытяжки местах сварки они являются пока незаменимыми.

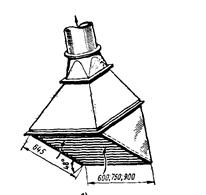

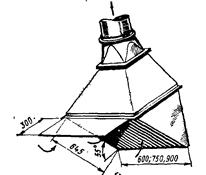

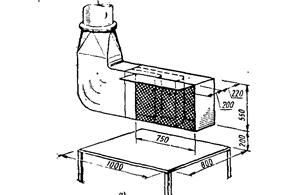

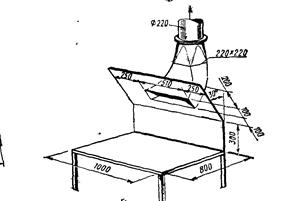

В качестве местных отсосов сварочных постов применяются: вентиляционные зонты, вытяжные шкафы, вытяжные панели – в виде боковых или наклонных панелей равномерного всасывания, вентилируемые столы сварщика, также их различные комбинации (рис. 1-6).

Рис. 1 Вентиляционный зонт

Рис. 2 Вытяжной шкаф

Рис. 3 Вытяжная боковая панель равномерного всасывания

Рис. 4 Наклонная панель равномерного всасывания

Рис. 5 Вентилируемый стол сварщика (отсос с рабочей панели)

Рис. 6 Вентилируемый стол сварщика (отсос с рабочей панели и через вытяжной зонт)

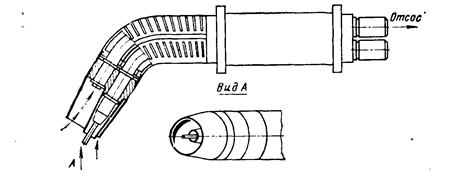

Для всех приведенных местных отсосов характерны следующие недостатки: низкая эффективность отсоса вредных веществ и большие объемы вытяжного воздуха, что затрудняет его последующую очистку. В связи с этим были предложены и разработаны местные шланговые отсосы непосредственно от электрододержателя или от сварочной горелки (рис. 7).

Рис. 7 Местный шланговый отсос от электродержателя

Однако шланг затрудняет манипуляцию электрододержателем или горелкой, а поскольку электрод в процессе сварки расходуется, изменяется место отсоса, то эффективность отсоса вредных веществ оказалась низкой.

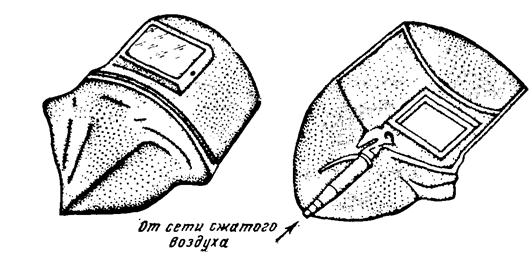

В дальнейшем была предложена непосредственная подача чистого воздуха под шлем сварщика (рис. 8). Чистый воздух можно подавать через шланг от стационарного или переносного ранцевого источника. Шланговая подача воздуха под шлем сварщика затрудняет перемещение сварщика. Ранцевые источники воздуха создают дополнительную нагрузку на сварщика. Если в ранце размещать вентиляционное или пылеочистное оборудование, то организм сварщика подвергается вибрационно-шумовому воздействию.

Рис. 8 Подача чистого воздуха под шлем

Применяемые до 50-х годов вытяжные колпаки, которые эффективно отсасывают выделяющиеся вредные вещества, пронося их при этом через зону дыхания сварщика, не приемлемы для местной вентиляции поста.

Применение нижнего отсоса неэффективно, так как во-первых, приводит к нарушению газовой защиты дуги и, соответственно, плохому качеству сварных швов, а во-вторых, требует больших затрат энергии на то чтоб развернуть восходящий поток теплого воздуха.

В сварочных цехах машиностроительных заводов, спроектированных и построенных в прежние годы, наибольше распространение получили конструкции отсосов второй и четвертой групп преимущественно выполненных в виде стационарных боковых вытяжных панелей, обеспечивающих отклонение факела вредных выделений от лица сварщика.

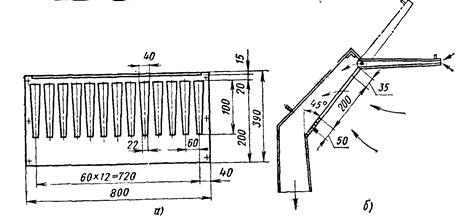

Одной из них является наклонная панель равномерного всасывания конструкции А.С.Чернобережского (рис 9). Всасывающее отверстие выполнено в виде решетки, набранной из отдельных планок профилированной формы, между которыми расположены горизонтальные щели для всасывания загрязненного воздуха.

|

|

|

Рис. 9 Наклонная вытяжная панель конструкции А.С. Чернобероежского

Многие сварочные цехи применяют разработанные ГПИ «Сантехпроект» типовые конструкции местных отсосов с вытяжными решетками из штампованных полос, образующих вертикальные щели для всасывания воздуха (рис.10).

Рис. 10 Наклонная вытяжная типовая панель

При электросварке применяют также вытяжные панели Т.С. Карачарова (рис.11), представляющие собой прямоугольный короб с открытым отверстием для всасывания воздуха. Отверстие закрыто предохранительной сеткой. Для обеспечения равномерности всасывания в вытяжном коробе панели устанавливаются направляющие перья.

Рис. 11 Боковой отсос конструкции Т.С.Карачарова

Для сварки мелких и средних деталей применяют так же панельно-щелевой отсос конструкции инж. П.П. Щедова (рис. 12), представляющий собой наклонную панель с всасывающим узким горизонтальным отверстием, размещенную над столом. При сварке крупных изделий стол отодвигается и деталь находится непосредственно под панелью.

Рис. 12 Боковой отсос конструкции П.П.Щедова

Проведенная оценка эффективности улавливания вредных веществ описанных выше местных отсосов при одинаковом расходе воздухапоказала, что наиболее эффективным является МО Чернобережского.

Для фиксированных мест сварки мелких и средних деталей рекомендуется применять вытяжную панель, разработанную в НИИСТ (г. Киев) (рис. 13). Для обеспечения равномерного всасывания воздуха вытяжные щели этой панели выполнены трапециевидной формы, сужающимися к низу, а в верхней части непосредственно возле козырька выполнена сплошная горизонтальная щель шириной 15мм, что обеспечивает более эффективную работу вытяжной панели.

Рис. 13 Вытяжная панель Научно-исследовательского института санитарной техники и оборудования зданий и сооружений:

а – решетка вытяжной панели, б – установка панели и подвижного козырька

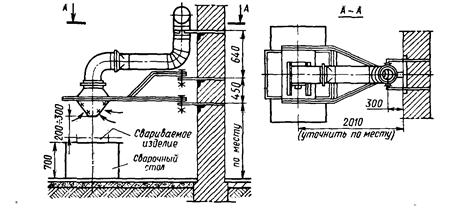

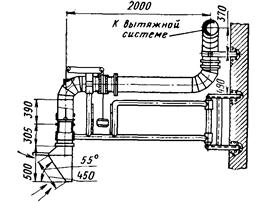

Для локализации вредных веществ при сварке узлов длиной до 2-3м применяют подъемно-поворотные воздухоприемники типа ЛИОТ-1 (рис.14) и ЛИОТ-2 (рис.15), а для сварки крупногабаритных изделий и в закрытых отсеках – переносные приемники с пневмоприсосами на резиновых шлангах, подключаемых к общецеховому коллектору. Подъемно-поворотные воздухоприемники эффективны, но довольно громоздки. Они снижают производительность труда ввиду необходимости их частого перемещения от одной точки сварки к другой.

|

|

|

Рис. 14 Двухсторонний поворотный воздухоприемник ЛИОТ-1

Рис. 15 Поворотно-подъемный воздухоприемник ЛИОТ-2

В настоящее время такие местные отсосы представлены в следующем виде

«Лиана»

«Лиана с консолью»

«Грум»

Подъемно-поворотные вытяжные устройства являются наиболее универсальными и могут быть использованы при любых видах сварки как в нестационарных, так и в стационарных условиях.

Использование консолей, телескопических устройств и шарниров позволяет легко перемещать и устанавливать воздухоприемник в нужном положении. Один воздухоприемник может обслуживать зону сварки радиусом до 8 м от места крепления устройства.

При конструировании линий сборки и сварки применяется так называемая схема активированного местного отсоса, которая обеспечивает удаление вредных веществ, однако требует больших расходов воздуха.

Перспективными для сборочно-сварочных линий при полуавтоматической сварке является применение малогабаритных местных отсосов, устанавливаемых непосредственно на полуавтоматах и автоматах. При этом существенно снижается расход воздуха.

В случаях, когда другими средствами обезопасить сварщика не удается, применяют индивидуальные средства защиты.

Чаще всего применяют распираторы и маски, однако они выпускаются без достаточного учета антропологических особенностей каждого человека, снижают обзорность и затрудняют дыхание.

С этой же целью разрабатывались конструкции масок, снабженных устройством для подачи свежего воздуха под шлем. Однако они усложняются в применении необходимостью рюкзака с баллонами свежего воздуха.

Некоторые зарубежные фирмы попытались совместить отсос с маской сварщика, разместив с ее боков и внизу воздухоприемники, соединенные с гибким шлангом. А для удобства носки такой утяжеленной маски ее подвешивают к консоли на тросе с уравновешивающим устройством.

В Германии было разработано устройство так называемого воздушного душа для отвода сварочного дыма от маски сварщика. Перед защитным экраном маски расположены две согнутые дугообразные трубки диаметром 10мм – одна с наружной, другая – с внутренней стороны. Воздух подается по шлангу от цеховой сети и через рукоятку, которая является одновременно вентилем, поступает в трубки, откуда через отверстия 1мм выходит в пространство пред маской. Таким образом, не сильно утяжеляя массу маски (на 100г тяжелее) предотвращается попадание сварочного аэрозоля в зону дыхания сварщика.

Применение устройства с подачей чистого воздуха под маску или маски с воздушным душем в сочетании с общеобменной вентиляцией весьма эффективно.

В настоящее время данный вид защиты сварщика представлен, например, сварочной маской «Albatross 3000» (рис.16) фирмы ESAB:

Рис.16 Сварочная маска

Вес 360 г. Albatross 3000 снабжен большим панорамным окном позади козырька, что обеспечивает отличный обзор рабочего места перед сваркой. Этот шлем также доступен как просто защитный с устройством подачи воздуха и фильтром частиц в качестве дополнения.

Или, например, автономный блок химической защиты Муссон-2000Х

| |||

| |||

(рис.17):

Рис. 17 Муссон-2000Х

Автономный блок химической защиты Муссон-2000Х является универсальным дыхательным устройством, предназначенным, прежде всего, для среды, загрязненной газообразными веществами или же комбинацией газов, аэрозолей или твердых частиц. Турбоблок крепится сзади или сбоку на поясе и не мешает работе. Легкий вес и компактная форма блока позволяют применять его даже в стесненных условиях. Две скорости работы микровентилятора дают возможность выбрать оптимальный режим подачи воздуха от 140 до 180 л/мин.

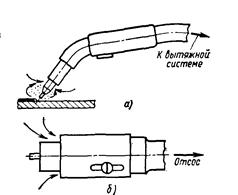

Так же для защиты были предложены и разработаны местные шланговые отсосы непосредственно от электрододержателя или от сварочной горелки. Однако шланг затрудняет манипуляцию электрододержателем или горелкой, а поскольку электрод в процессе сварки расходуется, изменяется место отсоса, то эффективность отсоса вредных веществ оказалась низкой.

Наиболее простой конструкцией такого отсоса является цилиндрический всасывающий патрубок, расположенный коаксиально вокруг головки (рис.18.а). В конструкции сварочной головки фирмы ESAB (рис.18.б) местный отсос выполнен регулируемым и может перемещаться вдоль оси сварочной головки, фиксируясь в требуемом положении специальным винтом.

Рис. 18 Местные отсосы для сварочных полуавтоматов

а - отсос фирмы Bernard; б - отсос фирмы ESAB с регулируемым насадком.

Особенностью сварочной горелки, разработанной под руководством инж. Е.М. Тупчия (рис. 19), является то, что местный отсос представляет собой конический, суживающийся к низу насадок, несколько сплющенный с боков. Всасывающая щель приближена к зоне сварки, но площадь всасывающей щели на разных участках существенно различна.

Рис. 19 Горелка со встроенным отсосом конструкции Е.М. Тупчия

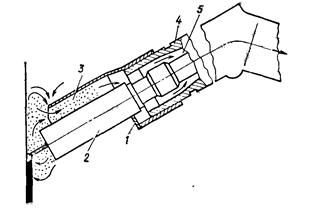

Конструкция местного отсоса к держателю полуавтомата, предназначенного для сварки швов на вертикальных поверхностях приведена на рис. 20. Особенностью указанной конструкции является расположение фигурного выреза цилиндрического патрубка местного отсоса над соплом. Благодаря резьбовому соединению отсос устанавливается в корпусе горелки с возможностью перемещения в осевом направлении для регулировки.

Рис. 20 горелка для сварки швов на вертикальных поверхностях, оборудованная местным отсосом:

1 – сопло горелки, 2 – местный отсос, 3- щелевой всасывающий канал, 4 - корпус, 5 - сборный вытяжной канал

2013-12-27

2013-12-27 1162

1162