К архитектурно-строительному стеклу относятся листовое стекло, конструктивно-строительные изделия (стеклоблоки, стекло-пакеты, стеклопрофилит), облицовочные изделия (коврово-мозаич-ные плитки, стеклянные эмалированные плитки, стемалит) и художественное стекло. Основной вид- стекла, используемый в строительстве, — стекло листовое. Оно вырабатывается механизированным способом в виде плоской ленты небольшой толщины и подразделяется по способу производства на тянутое, получаемое вертикальным вытягиванием изделий из стекломассы; прокатное, вырабатываемое прокатом стекломассы в ленту прокатными валиками; полированное листовое стекло, изготовляемое методом термической полировки.

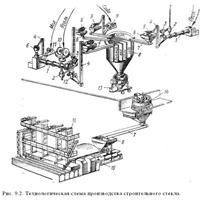

Наиболее широкое распространение получило производство листового стекла способом вытягивания (рис. 9.2). Исходным сырьем для получения строительного листового стекла служат кварцевые пески, сульфат натрия или кальцинированная сода, известняк, доломит и некоторые другие вещества. Подготовка составляющих материалов заключается в сушке и очистке песка от посторонних примесей, дроблении и сушке мела, доломита.

Наиболее сложной обработке подвергается песок, составляющий основную массу шихты, качество которого определяет качество стекла и изделий из него. Для удаления из песка железистых примесей применяют промывку, обработку химическими реагентами, оттирку пленки гидрооксидов железа, флотацию и магнитную сепарацию.

Перемешивание компонентов шихты производят главным образом в тарельчатых смесителях. Получению однородной шихты способствует определенное содержание влаги. При недостатке влаги перемешивание затрудняется, а готовая шихта может расслаиваться. Обычно влажность шихты должна составлять 4—6%.

Подготовленная шихта расплавляется в специальных печах непрерывного (ванные печи) или периодического (горшковые печи) действия. Варку шихты производят при температуре 1350—1500 К. В этот период происходит и обесцвечивание стекла путем введения специальных добавок, а также удаление пузырьков воздуха и газа.

Горшковые печи применяют для варки различных по составу стекол в небольших количествах, а также для варки свинцового хрусталя, глушеных, цветных и -ряда специальных сортов стекол.

Наиболее совершенные и распространенные промышленные стекловаренные печи — ванные печи непрерывного действия. Их конструкция и размеры разнообразны и определяются типом вырабатываемых стекол, способом формования изделий, масштабом производства. По способу подвода тепла к стекломассе ванные печи делят на пламенные, электрические и пламенно-электрические.

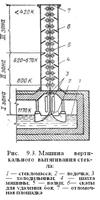

Образующаяся в печи стекломасса служит полуфабрикатом, из которого формуют листовое стекло, в основном вертикальным вытягиванием ленты. Известны два способа вытягивания — лодочный и безлодочный. В Советском Союзе широко распространен первый из них с использованием машин вертикального вытягивания стекла — машин ВВС (рис. 9.3). Лента стекла формуется из стекломассы с помощью лодочки — длинного прямоугольного шамотного бруса со сквозным продольным вырезом, переходящим в верхней его части в узкую щель. Изготовляют лодочку обычно из шамота. Лодочка погружается в расплавленную стекломассу так, что формующая кромка щели находится ниже уровня стекломассы, а верхняя кромка — выше уровня стекломассы. Стекломасса гидростатическим напором выдавливается в щель лодочки, захватывается стальной рамой (приманкой) и протягивается в виде непрерывной сплошной; ленты стекла с помощью вращающихся валков машины ВВС. Ширина ленты стекла может достигать 4,5 м, скорость вытягивания — 120—130 м/ч. В шахте машины ВВС одновременно происходит отжиг ленты стекла.

Проходя между холодильниками от лодочки до первой пары валков, стекломасса охлаждается настолько, что становится твердой, и валки не оставляют на ней отпечатков (I зона). На этом участке допустима высокая скорость охлаждения — 250—300 К/мин Далее стекло поступает в шахту высотой около 5 м, которую проходит за 4 мин. В нижней части шахты (II зона) в интервале температур 800—670 К происходит отжиг изделий. В верхней части шахты (III зона) скорость охлаждения снова повышается и стекло выходит из шахты машины с температурой не более 410 К. Охлажденное стекло нарезают на требуемые размеры и упаковывают.

При безлодочной выработке вытягивание ленты стекла производится со свободной поверхности стекломассы. В этом случае стекло не имеет полосноети — характерного порока, свойственного стеклу, получаемому лодочным способом, и может вытягиваться с большей скоростью. Благодаря этому безлодочный способ вытягивания стекла является более экономичным и прогрессивным.

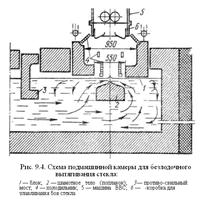

Схема подмашинной камеры для безлодочного вытягивания стекла представлена на рис. 9.4. По оси подмашинной камеры в стекломассу погружают огнеупорный поплавок, который способствует созданию направленного потока стекломассы, ее охлаждению до определенной вязкости и стабилизирует процесс формования ленты. Меняя глубину погружения поплавка, можно регулировать температуру и вязкость стекломассы. Этому же способствует установка в подмашинной камере L-образных ширм. Поскольку скорость выработки при безлодочном вытягивании выше, то высота машины БВВС достигает 12 м. Хорошие результаты при вытягивании ленты безлодочным способом могут быть достигнуты только при точном соблюдении технологического режима, незначительные нарушения которого ведут к резкому ухудшению показателей.

Методом проката изготовляют крупноразмерные стеклянные листы, а также узорчатое стекло с орнаментом на поверхности и армированное стекло с закатанной внутрь ленты проволочной сеткой. Прокатное стекло вырабатывают периодическим или непрерывным способом. Периодическим прокатом получают листы толщиной до 40—50 мм, шириной до 5 м и длиной до 8 м главным образом из цветного или из глушеного стекла. Стекломасса из горшка выливается на наклонную плиту, проходит между двумя парами валков, прокатывающими ленту необходимой толщины, и по второй наклонной плите поступает на движущийся приемный стол, который подает ленту в отжигательную печь. Для периодического проката характерна низкая производительность при высокой себестоимости продукции.

В настоящее время для производства прокатного стекла в основном применяют непрерывный способ. Стекломасса из ванной печи по сливному лотку поступает в прокатные валки, которые формуют ее в ленту. Лента поступает на отжиг в отжигательную печь. Таким способом может быть получено также узорчатое, армированное и волнистое стекло. Непрерывный прокат — самый высокопроизводительный способ производства стекла. Одна прокатная машина вырабатывает до 250 т стекла в сутки, что способствует примерно девяти машинам ВВС. Недостатком непрерывного проката является невозможность получения стекла тоньше 3 мм и необходимость дальнейшей шлифовки и полировки.

2013-12-29

2013-12-29 1000

1000