Основные факторы, влияющие на характер

На характер технологического процесса механической обработки влияют следующие основные факторы:

а) размер производственной программы в зависимости от типа производства и организационных форм выполнения технологического процесса;

б) конструктивная форма, размеры и технологичность детали;

в) род материала детали и его свойства;

г) форма, размер и точность изготовления заготовки;

д) требования к точности и качеству обработанной поверхности и другие требования по техническим условиям;

е) характер используемого оборудования и технологической оснастки;

ж) требования наибольшей экономичности и производительности производства.

Каждый из указанных факторов определяет те или иные особенности технологического процесса.

3.3 Технологичность конструкции изделий и деталей

Одним из факторов, существенно влияющих на характер технологических процессов, является технологичность конструкции изделия и соответствующих его деталей.

При конструировании отдельных деталей необходимо достичь удовлетворения не только эксплуатационных требований, но также и требований наиболее рационального и экономического изготовления изделия. В этом и состоит принцип технологичности конструкции.

Чем меньше трудоемкость и себестоимость изготовления изделия, тем более оно технологично. Таким образом, основными критериями оценки технологичности конструкции являются трудоемкость и себестоимость изготовления.

Технологичная конструкция изделия и деталей должна предусматривать:

а) максимально широкое использование унифицированных сборочных единиц, стандартизованных и нормализованных деталей и элементов деталей;

б) возможно меньшее количество деталей оригинальной, сложной конструкции и различных наименований и возможно большую повторность одноименных деталей;

в) создание деталей наиболее рациональной формы с легкодоступными для обработки поверхностями и достаточной жесткости с целью уменьшения трудоемкости и себестоимости механической обработки деталей и изготовления всего изделия (необходимая жесткость деталей позволяет обрабатывать их на станках с наиболее производительными режимами резания);

г) наличие на деталях удобных базирующих поверхностей или возможность создания вспомогательных (технологических) баз в виде бобышек, поясков и т.д.;

д) наиболее рациональный способ получения заготовок для деталей (отливок, штамповок, из проката) с размерами и формами, возможно более близкими к готовым деталям, т.е. обеспечивающими наиболее высокий коэффициент использования материала и наименьшую трудоемкость механической обработки;

е) полное устранение или возможно меньшее применение слесарно-пригоночных работ при сборке путем изготовления взаимозаменяемых деталей, применения деталей-компенсаторов и механизации сборочных работ;

Технологичность конструкции изделия должна отвечать также и требованиям сборки и эксплуатации. Основными требованиями сборки являются: обеспечение возможности сборки без пригоночных работ (или при наименьшем их количестве), создание возможности независимой сборки узлов изделия, наименьшее количество деталей как по наименованиям, так и в штуках, наиболее высокий уровень взаимозаменяемости, стандартизации, унификации и нормализации сборочных единиц и их изделий, наличие удобных сборочных баз, исключение необходимости разборок при регулировках и др.

Технологичность конструкции заготовок деталей должна иметь в виду не только максимальную рационализацию механической обработки, но и упрощение процессов изготовления самих заготовок.

Литые заготовки из чугуна и стали в этом отношении должны удовлетворять следующим основным требованиям:

а) толщина стенок отливки должна быть по возможности одинаковой без резких переходов тонкостенных частей в толстостенные; выполнение этого требования необходимо для получения однородной структуры отливки и уменьшения внутренних напряжений в ней;

б) форма любой заготовки должна предусматривать простой, без затруднений разъем модели;

в) поверхности отливки, расположенные перпендикулярно плоскости разъема модели, должны иметь конструктивные литейные уклоны, для того чтобы изготовление литейных форм и стержней и удаление моделей из форм происходило без затруднений.

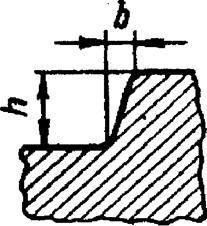

Уклон в направлении выхода модели из формы обозначается (рис. 1) на чертежах линейной величиной b или отношением этой величины к высоте (длине) h данной поверхности отливки (b: h).

Величины литейных уклонов в зависимости от высоты (длины) h принимаются: 1:5 при h  25 мм; 1:10 и 1; 20 при h в пределах 25…500 мм; 1:50 при h > 500 мм.

25 мм; 1:10 и 1; 20 при h в пределах 25…500 мм; 1:50 при h > 500 мм.

На чертежах заготовок, полученных методами штамповки и ковки, должно быть обозначено:

а) отсутствие резких переходов в поперечных сечениях и усиление сечений в изгибах;

б) выполнение переходов от одного сечения к другому по дугам относительно больших радиусов;

в) закругление острых ребер у штамповок.

Штамповки должны иметь уклон поверхностей, расположенных перпендикулярно плоскости разъема штампа, необходимый для удаления заготовки из штампа (см. рис. 3.1). Величины уклонов для наружных поверхностей принимаются от 1:10 до 1:7; для внутренних - от 1:7 до 1:5. При повышенной точности штамповки величина уклона принимается меньшей.

Как видно из приведенных примеров, назначению рациональных с точки зрения технологии конструктивных форм детали при конструировании должно быть уделено исключительное внимание. Конструктор должен ясно представлять себе, как можно изготовить заготовки, обработать детали и их элементы и собрать узлы и все изделие (машину). Следовательно, конструктор должен знать основы технологии машиностроения.

Общая технологичность конструкции изделия может быть оценена следующими показателями:

1 трудоемкость конструкции, т.е. время, затрачиваемое на изготовление детали, сборочной единицы, целого изделия (полностью на какой-либо вид обработки);

2 коэффициент использования металла при изготовлении детали;

3 степень использования стандартных и нормализованных деталей и сборочных единиц;

4 процентное отношение количества деталей оригинальной и сложной конструкции к общему количеству деталей в изделии;

5 степень использования деталей в сборочных единицах существующих и ранее применяемых разновидностей конструкций изделий и аналогичных машин;

6 коэффициент повторности одноименных деталей;

7 себестоимость изготовления деталей, сборочных единиц, целого изделия.

Рисунок 3.1 - Конструктивный уклон литой заготовки детали

Основные показатели ремонтопригодности изделия:

1 характеристика условий эксплуатации и ремонта;

2 условия выполнения работ по техническому обслуживанию и ремонту, в том числе квалификация и состав персонала, который эксплуатирует и ремонтирует изделия;

3 система материально-технического обеспечения эксплуатации и ремонта;

4 средняя трудоемкость ремонта и технического обслуживания;

5 ограничения номенклатуры специального инструмента и приспособлений при техническом обслуживании и ремонте;

6 ограничение типоразмеров крепежных деталей;

7 широкое использование стандартизованных и унифицированных частей изделия;

8 требования к рациональным методам и средствам контроля технического состояния изделия в процессе эксплуатации и ремонта;

9 требования к допустимости, легкосъемности и взаимозаменяемости деталей, сборочных единиц и комплектов при техническом обслуживании и ремонте;

10 требования к выполнению регулировочно-доводочных работ в процессе технического обслуживания и ремонта;

11 требования к конструкции изнашивающихся деталей в части приспособленности к восстановлению до первоначальных или ремонтных размеров с применением прогрессивной технологии восстановительных работ.

2014-01-25

2014-01-25 1026

1026