Этот режим применяется каждый раз после включения станка для синхронизации показаний изображенных на экране дисплея пульта ЧПУ (рис. 1) и реального положения подвижных органов станка.

Для надежного возврата к референтной позиции вначале производится некоторое дополнительное смещение по осям X и Z в рабочую зону, в сторону от референтной позиции.

1. Переключатель режимов 2 на пульте оператора (рис. 2) переводится в положение возврат в ноль станка.

2. Определившись с возможностью безопасного перемещения револьверной головки по направлению к шпинделю, нажимаются на короткое время кнопки 22 «-Z» и «-Х» для задания дополнительного смещения от референтной позиции.

Примечание. Для отображения на экране дисплея пульта ЧПУ (рис. 1) координат станка необходимо нажать функциональную клавишу «POS» из блока 2.

3. Из блока кнопок 22 нажать «+Z» и «+Х», которые будут подсвечиваться в течении всего времени, пока станок будет выходить в референтную позицию.

4. Выход в референтную позицию завершается тогда, когда загораются индикаторы 5 на пульте оператора (рис. 2).

Ручной режим

Применяется при наладке и настройке станка, оснастки инструмента.

Переключатель режимов 2 находится в положении «РУЧНОЙ РЕЖИМ».(рис. 2)

С помощью клавиши 22 пульта оператора производится перемещение суппорта станка по осям Х и Z.

Величины перемещений контролируются визуально и по отсчетам дисплея пульта ЧПУ (рис. 1).

Скорость перемещения в ручном режиме может изменяться с помощью переключателя регулировки подачи 4 (рис. 2).

При нажатии одновременно одной из клавиш Х или Z и клавиши «RAPID» происходит перемещение на быстром ходу. Скорость быстрого перемещения можно изменить с помощью переключателя 6 (рис. 2).

Для установки револьверной головки в требуемое положение необходимо набрать номер соответствующей позиции с помощью переключателя 10 (рис. 2) и нажать кнопку 11 запуска вращения инструментальной головки.

Вращение шпинделя в ручном режиме осуществляется только при зажатом патроне. Для этого необходимо нажать педаль зажима патрона и удерживать пока не загорится зеленый индикатор из блока 7. Запуск вращения шпинделя и его остановка осуществляется с помощью кнопки 18 (рис. 2); скорость вращения плавно регулируется рукояткой 9.

Величина скорости вращения шпинделя в оборотах в минуту выводится на дисплей пульта ЧПУ рядом с буквой «S».

Режим управления перемещениями станка от маховичка

Применяется для точного вывода станка в заданное положение в ручном режиме.

Переключатель режимов 2 (рис. 2) установлен в положение управления от маховичка той координатой, по которой необходимо перемещаться суппорту станка. Поворотом диска маховичка 19 (рис. 2) на одно деление задается порция перемещения, которую необходимо отработать станку. Величина порции равна 1 мкм при крайнем левом положении переключателя 6 и ровна 0,1 мм при крайнем правом его положении. Направление вращения диска маховичка по часовой стрелке соответствует положительному перемещению рабочих органов станка, а против часовой - отрицательному.

При быстром вращении маховичка за рукоятку станок перемещается аналогично перемещению в ручном режиме.

Порядок выполнения работы

1. Осуществить операции включения и выключения станка. Обратить внимание на сообщения, появляющиеся на экране дисплея (рис. 1). Научиться пользоваться функциональной клавишей «РОS» из блока клавиш 2 (рис. 1).

2. После включения станка осуществить его выход в референтную позицию. Зафиксировать значения координат Х и Z, соответствующих референтной позиции.

3. В ручном режиме совершить попытку установки станка в положение с координатами на 50 мм меньше координат Х и Z референтной позиции.

4. В режиме управления перемещениями станка от маховичка добиться точной установки станка по координатам положения заданным в п. 3. Предложить и обосновать последовательность действии по выполнению этой операции.

5. В ручном режиме произвести смену позиции револьверной головки.

6. В ручном режиме задать вращение шпинделя по часовой и против часовой стрелки со скоростью 200 об/мин. Зафиксировать погрешность установки скорости с помощью рукоятки 9 (рис. 2).

Контрольные вопросы

1. Объясните предназначение референтной позиции.

2. Где местоположение референтной позиции относительно шпинделя станка и почему именно там?

3. Объясните назначение ручного режима.

4. Что такое маховичек?

5. Объясните назначение режима работы от маховичка.

Содержание отчета

1. Наименование лабораторной работы.

2. Цель работы.

3. Порядок включения токарного станка с ЧПУ.

4. Ответы на контрольные вопросы.

Лабораторно - практическая работа № 2

Тема: Органы управления фрезерного станка “Takang VMC-650 ” и системы ЧПУ “Fanuc series 0i-МC”

Цель работы: Изучить функциональное назначение клавиш пультов станка и системы ЧПУ

Материально-техническое оснащение: Фрезерный станок “Takang VMC-650 ” с системой ЧПУ “Fanuc series 0i-МС”

Время выполнения: 2 часа

Студент должен:

иметь представление:

-об особенности конструкции фрезерного станка с ЧПУ;

знать:

- расположение клавиш;

- функциональное назначение клавиш;

уметь:

- включать/выключать станок;

- выводить станок в референтную позицию;

- перемещать рабочие органы станка в ручном режиме

Краткие теоретические сведения

Органы управления

Органы управления станка условно делим на две части: пульт системы ЧПУ и пульт управления станком.

Пульт управления системой ЧПУ аналогичен токарному варианту (см. лабораторную работу №1)

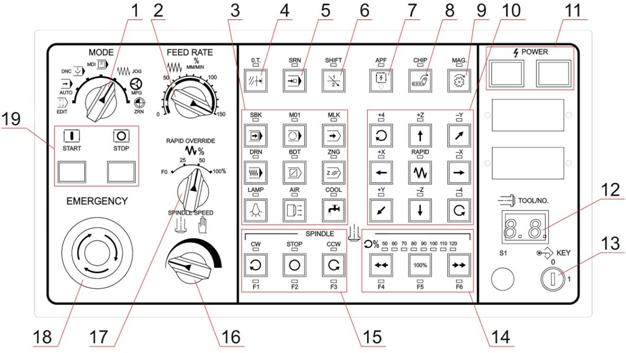

Устройство пульта оператора станка Takang VMC-650 представлено на рис 3.

Рисунок 3

1 - выбор режима:

EDIT - редактирование программы

AUTO - автоматический режим

DNC - режим прямого цифрового управления

MDI - ввод данных с пульта ЧПУ

JOG - управление приводами в ручном режиме

MPG - управление перемещениями от маховика

ZRN - возврат в ноль станка

- Процент подачи

- функциональные переключатели:

SBK - покадровая обработка

М01 - останов с подтверждением

MLK - блокировка станка

DRN - пробный прогон

BDT - пропуск одного блока

ZNG - блокировка оси

Z LAMP - включение освещения

AIR - обдув воздухом

COOL - включение охлаждения

4 - возврат с ограничителей перемещений

5 - функция перезапуска программы

6 - включение функциональных клавиш F1..F6

7 - APF - режим отключения питания в конце программы

8 - CHIP - пуск конвейера стружки

9 - MAG - вращение магазина инструментов

1 0 - управление перемещениями:

RAPID - быстрое перемещение в режиме

JOG в сочетании с другими клавишами для осей

X, Y, Z и 4-осью (поворот стола)

11 - питание включено / выключено

12 - индикация номера инструмента

13 - ключ доступа к информации

14 - процент оборотов шпинделя:

F4 - уменьшение

F5 -100%,

F6 - увеличение

15 - управление вращением шпинделя:

F1 - по часовой стрелке

F3 - против часовой стрелки

16 - регулировка оборотов шпинделя в ручном режиме

17 - процент подачи быстрых перемещений

18 - аварийный останов

19 - пуск и стоп программы в автоматическом режиме

Включение станка

1. Повернуть ручку автоматического выключателя, расположенного на задней стенке станка, в положение «ON».

Нажать на пульте оператора (рис 3) кнопку …11 «Power ON»/.

2. Через промежуток времени (примерно 15 секунд) на экране дисплея пульта ЧПУ (рис 1) появится сообщение «NOT READY» - «НЕТ ГОТОВНОСТИ» или «AIR PRESSURE HOW» - «НИЗКОЕ ДАВЛЕНИЕ В ПНЕВМОСИСТЕМЕ».

3. На пульте оператора повернуть кнопку 18 аварийной остановки по направлению часовой стрелки. Включить питание компрессора и открыть соответствующий вентиль подачи воздуха. Сообщение «NOT READY» на экране дисплея должно исчезнуть.

Примечание. В момент подачи напряжения на станок проводится автоматическая диагностика его состояния; если будет найдена неисправность, то сохранится состояние «NOT READY» - «НЕТ ГОТОВНОСТИ», и дальнейшие операции на станке осуществлять будет нельзя.

Нормальным состоянием станка после его включения является следующее:

- шпиндель остановлен;

- приводы подач остановлены;

- работает вентилятор теплообменника электрошкафа;

- конвейер стружки остановлен;

- функциональные клавиши (рис. 3) вспомогательных режимов работы станка находятся в положении «ВЫКЛЮЧЕНО».

Процедура выключения станка осуществляется в обратном порядке:

1. Нажать кнопку 18 аварийной остановки на пульте оператора (рис. 3).

2. Нажать на кнопку 11 на пульте оператора в положении «POWER OFF».

3. Перевести автоматический выключатель на задней стенке станка в положении «OF».

2018-03-09

2018-03-09 1935

1935