ПІДГОТОВКА АГЛОМЕРАЦІЙНОЇ ШИХТИ ДО СПІКАННЯ

ПРОЦЕСИ ПІДГОТОВКИ АГЛОМЕРАЦІЙНОЇ ШИХТИ ДО СПІКАННЯ.. 1

ПІДГОТОВКА МАТЕРІАЛІВ ПО КРУПНОСТІ 1

ЗАЛІЗНА РУДА.. 2

Паливо. 2

Вапняк. 4

Поворот. 4

ДОЗУВАННЯ ШИХТИ.. 4

ЗМІШУВАННЯ І ОГРУДКУВАННЯ ШИХТИ.. 5

Контрольні питання. 14

Практичне заняття 2.3.3.

Технологічний процес отримання агломерату починається з підготовки агломераційної шихти до спікання. Підготовку шихти можна розділити на наступні операції:

· усереднення шихтових матеріалів,

· підготовка матеріалів по крупності,

· дозування окремих компонентів в заданому співвідношенні,

· змішування

· і огрудкування шихти.

Усереднення шихтових матеріалів проводиться звичайними методами на рудному дворі доменного цеху, складах концентрату збагачувальних фабрик, в бункерах аглофабрики і т.д. Останнім часом на аглофабриках цей процес ускладнюється тим, що на рудних дворах складують не окремо руду, концентрат і т. д., а в один штабель закладають руду разом з концентратом і в шихтові бункери аглофабрики направляють вже готову усереднену рудоконцентратну суміш. Часто вже на рудному дворі концентрат і рудоконцентратну суміш змішують з вапном, що інтенсифікує процес спікання і, крім того, вологий концентрат робить сипким, полегшує його транспортування. Проте це не завжди дає можливість отримати агломерат стабільної якості, тому ставиться питання про необхідність усереднювати дозовану агломераційну шихту перед спіканням на спеціальних складах.

ПІДГОТОВКА МАТЕРІАЛІВ ПО КРУПНОСТІ

Компоненти агломераційної шихти поступають на агломераційну фабрику в шматках різної крупності. Підготовка матеріалів по крупності зводиться перш за все до зменшення розміру шматка. Такі матеріали, як залізорудний концентрат, колошниковий пил, марганцева руда, окалина і ін., не потребують дроблення і подрібнення, оскільки розмір шматків цих матеріалів не перевищує 2 мм.

ЗАЛІЗНА РУДА

Крупний залізняк, агломерації не піддається, а визначається умовами доменної плавки, можливістю процесу грохочення і умовами спікання. З доменної печі, навіть при великій швидкості газового потоку, виносяться шматки руди розміром менше 3 мм.

Проте за наявності в шихті доменних печей руди з розміром шматків менше 10 мм газопроникність стовпа матеріалів різко погіршується. Тому в доменну піч необхідно завантажувати руду, з якої виключені фракції менше 10 мм. Такі руди повинні піддаватися агломерації. Ця вимога виправдана також і тому, що виділити грохоченням з руди класу 3—0 мм практично неможливо. Сито гуркоту з отвором 2—3 мм швидко забивається, і відділення дріб‘язку не відбувається.

Практика роботи агломераційних фабрик показує, що зміну верхньої межі крупності спікаємої руди від 10 до 5 мм практично не відбивається на продуктивності агломераційних машин і якості агломерату. В той же час руди крупніше за 10 мм спікаються погано і дають крихкий агломерат. На сучасних аглофабриках руду звичайно не сортують, оскільки дробильно-сортувальні фабрики гірничодобувних підприємств поставляють сортовану агломераційну руду з верхньою межею крупності 8—12 мм.

Паливо

Як паливо в агломераційному процесі використовуються кокс, відокремлюваний від металургійного, крупнокускового коксу безпосередньо на коксохімічному заводі, або ж в доменному цеху металургійного заводу, і антрацитний штиб. На агломераційні фабрики поступає кокс крупністю 20—0 мм або 40—0 мм.

Вибір крупності палива визначається перш за все умовами забезпечення рівномірної швидкості горіння в обмеженій за розмірами зоні спікання, а також умовами збереження або навіть деякого збільшення газопроникності шихти після добавки до неї палива.

Дослідження залежності зміни газопроникності шихти від крупності коксика показує, що для руд крупністю 5—0 і 3—0 мм найбільша газопроникність шихти відповідає добавці коксика крупністю 5—0 мм; для руди крупністю 2—0 мм газопроникність шихти зростає із збільшенням крупності коксика до 10 мм.

Для створення концентрованої, вузько обмеженої зони горіння не можна допускати широкого діапазону крупності палива. Широкий діапазон крупності не може забезпечити рівномірного горіння окремих частинок — дрібні частинки спалюються набагато раніше за крупних, а це неминуче приведе до розширення зони горіння, нагрівання шихти виходить нерівним і спікання поганим. На рис. 1 і 2 показаний вплив крупності коксика на вихід годного агломерату і його міцність. Видно, що якнайкращі показники процесу досягаються при крупності палива 3— 0 мм.

На агломераційних фабриках кокс і антрацитний штиб подрібнюють на чотирьохвалкових дробарках до крупності 3—0 мм. Останнім часом намітилося прагнення відсівати від дробленого палива пилуватої фракції крупність 0,5—0 мм, які закочуються в рудні матеріали, не згоряють і цим підвищують витрату палива.

Рисунок 1 Залежність виходу годного агломерату від крупності коксика:

1 — витрата палива 6% від маси шихти; 2 — те ж, 7%.

Рисунок 2 Залежність міцності агломерату від крупності коксика:

1 — барабанна проба; 2 — проба на скидання.

Вапняк

Вапняк повинен реагувати з рудними матеріалами, тому ніж він дрібніше, тим більше однорідним виходить агломерат. За технічних умов дроблення, верхня межа крупності вапняку складає всього 2—3 мм. Вапняк на аглофабриках в більшості випадків дробиться в молоткових дробарках, що мають порівняно високу продуктивність і видаючих матеріал крупністю 3—0 мм. Рідше застосовуються стрижньові млини, які дають матеріал фракції 0,5—0 мм; продуктивність їх невисока. В деяких випадках вапняк-черепашник дробиться на місці здобичі і поставляється на аглофабрики роздробленим.

Зворот

Зворот також піддається підготовці. В практиці агломераційного виробництва в нашій країні зворотом вважається суміш дрібного агломерату і шихти, що частково не спеклася, крупністю 15— 0 мм, з якої фракція 15—10 мм використовується як ліжко, а фракція 10—0 мм знову повертається в шихту.

Роль звороту полягає в тому, що він розпушує шихту, підвищує її газопроникність і покращує умови спікання. Звичайно зворот, відсіяний від агломерату без яких-небудь змін його крупності, додається в підготовлену шихту. Позитивний вплив звороту на газопроникність шихти пояснюється його зернистістю. До того ж більшість зерен звороту має гладку оплавлену поверхню, яка чинить повітрю менший опір, ніж поверхня зерен руди. Рівномірно розподілений в шихті зворот є основою, що запобігає надмірному ущільненню шихти при завантаженні на машину і усадку під дією вакууму. На зміну газопроникності шару спікаємої шихти впливає ситовий склад звороту, і особливо фракція 1—0 мм, яка збільшує опір просмоктуємому повітрю при поганій грудкуємості шихти.

Промислова практика і лабораторні дослідження показують, що якнайкраща газопроникність шару досягається при добавці звороту в кількості 20—25% від маси руди. Збільшення кількості звороту понад ці величини супроводиться незначним поліпшенням газопроникності і є недоцільним.

ДОЗУВАННЯ ШИХТИ

Дозування компонентів шихти визначає склад агломерату і його стабільність. Найвища точність необхідна при дозуванні палива і вапняку, оскільки від змісту цих компонентів залежать тепловий рівень процесу і основність агломерату.

На агломераційних фабриках застосовують об'ємне або вагове дозування, проте об'ємне дозування не забезпечує необхідної точності. Бункери шихтового відділення агломераційних фабрик обладнані тарілчастими живильниками. Нижня частина бункера є телескопом спірального або круглого перетину. В першому випадку видача матеріалу проводиться через відросток і регулюється положенням вертикальної заслінки. В другому випадку на тарілці живильника утворюється кільцевий шар матеріалу, що зрізається скидаючим ножем; видача матеріалу регулюється положенням ножа і відстанню між нижньою кромкою телескопа і тарілкою. Об'єм видаваного матеріалу міняється залежно від його крупності, рівня матеріалу в бункері і ін.

На шихтових бункерах замість тарілчатих встановлюють також електромагнітні вібраційні живильники. Кількість видаваного з бункера матеріалу змінюється величиною напруги, що подається на обмотки електромагнітів (при цьому міняється амплітуда коливання живильника). Вібраційний живильник мало пристосований до видачі перезволожених матеріалів — тонкозмільчених концентратів і глинистого залізняку.

Об'ємне дозування все в більшій мірі замінюється ваговим. Ваговимірювачі встановлюються на спеціальних коротких конвеєрах між живильником і збірним конвеєром, або безпосередньо на збірному конвеєрі. Їх використовування в 3—5 разів зменшує погрішності в дозуванні в порівнянні з об'ємним способом.

ЗМІШУВАННЯ І ОГРУДКУВАННЯ ШИХТИ

|

Змішування шихти є важливою операцією, що забезпечує однорідність складу агломерату. Видані з шихтових бункерів матеріали потрапляють на стрічку конвеєра, що рухається, і маються свій в розпорядженні на ній окремі шари. Їх необхідно перемішати до максимального ступеня рівномірності, інакше спікання неможливе. Це відбувається при перевантаженнях і пересипанні шихти в тічках і при змішуванні в спеціальних барабанах.

Найдоцільнішим є двохстадійне змішування. Власне змішування здійснюється головним чином на першій стадії, тут же проводиться часткове зволоження шихти. На другій стадії здійснюється огрудкування шихти і доведення її вогкості до оптимальної. Цей підрозділ є умовним, оскільки повністю розділити операції змішування, зволоження і огрудкування неможливо.

Схема роботи барабана змішувача показана на рис. 3, а шихта що потрапляє в барабан шихта посувається від завантажувального кінця до розвантажувального, пересипається і змішується. Кількісно точність дозування складу шихти можна оцінити показником

де  і

і  — вміст компонентів, заданий при дозуванні і фактичні в окремій пробі.

— вміст компонентів, заданий при дозуванні і фактичні в окремій пробі.

Знаючи аналізи достатньо великого числа проб, показник однорідності, або змішування шихти, можна визначити з виразу

,

,  — мінімальне і максимальне значення k в даному ряді проб.

— мінімальне і максимальне значення k в даному ряді проб.

Роботу пристроїв змішувачів не досконала: наприклад, на одній з аглофабрик коефіцієнт однорідності шихти при підході до змішувача складає близько 45, після нього — 64, після огрудковувача — 77%.

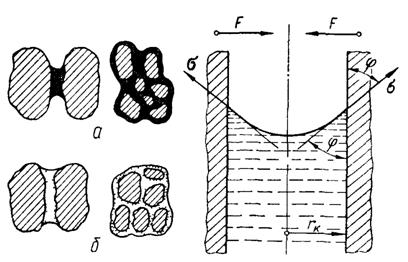

Рисунок 3 Схеми роботи барабанів змішувача (а.) і огрудкувального (б).

Ефективність змішування залежить від вогкості і крупності компонентів шихти. Найбільш ефективно змішуються дрібні і сухі матеріали.

На першій стадії змішування звичайно ведеться в гладких барабанних змішувачах. На вітчизняних фабриках залежно від продуктивності агломашини використовують гладкі барабани розміром 2,8×4; 2,8×6 або 3,2×7,5 м, на деяких аглофабриках типові барабани подовжені до 9 м.

Оптимальний режим роботи барабана розрізнений при змішуванні і огрудкуванні. Залежно від властивостей матеріалу, діаметра, швидкості обертання і ступеня заповнення барабана можна виділити три режими руху матеріалу:

· перекочування,

· водопадний

· і циклічний.

Якість перемішування залежить від числа зустрічей частинок, яке збільшується з підвищенням середньої швидкості руху частинок і градієнта швидкості в об'ємі шару, що зсипається (високий градієнт швидкості забезпечує інтенсивний взаємний перетин траєкторій руху окремих частинок). Цим умовам найбільшою мірою задовольняє режим (рис. 3, а) водопаду, якому відповідає окружна швидкість барабана 2 м/с.

Важливе значення має ступінь заповнення барабана. Добре змішування досягається при заповненні барабана на 20—30%. Якість змішування залежить також від часу перебування матеріалу в барабані, яке, у свою чергу, залежить від складу шихти і ступеня її неоднорідності. Мінімально допустимий час змішування складає 3 хв.

Огрудкування шихти є основним процесом підготовки, оскільки воно визначає газопроникність шихти. З курсу гідравліки відомо, що перепад тиску при русі газу через шар насипного матеріалу рівний:

де f — коефіцієнт газопроникності шару;

w і  — швидкість і густина газу відповідно;

— швидкість і густина газу відповідно;

H — висота шару шихти;

dекв. — еквівалентний діаметр каналів між частинками шару.

Оскільки величини  і H постійні, то розмір частинок шару значною мірою визначає його газопроникність. Виміряти газопроникність зручніше всього по витраті газу, який при складає:

і H постійні, то розмір частинок шару значною мірою визначає його газопроникність. Виміряти газопроникність зручніше всього по витраті газу, який при складає:

де q — питома витрата газу (газопроникність), м3/(м2×с), або м/с;

Q — кількість газу, що пройшов через шар, м3;

F — площа шару, м2;

t — час, с.

При  Р=const мірою газопроникності може бути швидкість фільтрації, чисельно рівна питомій витраті газу.

Р=const мірою газопроникності може бути швидкість фільтрації, чисельно рівна питомій витраті газу.

Задачею огрудкування є створення гранул (грудок) шихти достатньо великого діаметра у вузькому інтервалі крупності. Верхній розмір гранул визначається процесами горіння; воно сильне сповільнюється, якщо частинка палива знаходиться в крупній гранулі. Зниження розміру гранул зменшує газопроникність шихти, тобто також уповільнює процеси горіння.

Єство процесу огрудкування полягає у фізико-хімічній взаємодії твердих частинок шихти і рідини, що вводиться в шихту. Причиною огрудкування є поява молекулярних сил, що виникають при введенні рідини або колоїдних речовин. Розрізняють такі механізми огрудкування капілярний, з'ясовний дією поверхневого натягнення зволожуючої рідини, і клейовий, або цементація, з'ясовний дією молекулярних сил при введенні колоїдів, клеїв.

Згідно капілярної теорії огрудкування при взаємодії твердих частинок шихти і зволожуючої рідини виникають капілярні сили, стягуючі частинки. Схематично цей процес представлений на рис. 4, а. Оцінити кількісно дію сил можна по схемі, приведеній там же. В щілину між двома частинками шихти, які змочуються водою, за рахунок капілярного тиску втягується рідина, унаслідок чого з'являються сили, стягуючі ці частинки. Чим більше капілярний тиск, тим більше сила F, що скріпляє частинки. Сила, піднімаюча рідину в капілярі, прикладена по його колу і рівна поверхневому натягненню рідини  , утримуючому її меніск на певній висоті:

, утримуючому її меніск на певній висоті:

,

,

де r — радіус капіляра;

— поверхневе натягнення рідини;

— поверхневе натягнення рідини;

— кут змочування рідиною даного матеріалу.

— кут змочування рідиною даного матеріалу.

Якщо віднести силу Р до площі капіляра  той капілярний тиск:

той капілярний тиск:

Звідси витікає, що основними чинниками, що визначають огрудкування шихти, є

· поверхневе натягнення зволожуючої рідини,

· кут змочування нею матеріалу, що грудкує,

· і розміри капіляра.

Рисунок 4 Схеми огрудкування частинок агломераційної шихти за рахунок капілярних сил (а) і при добавці склеювальних речовин (б)

Технологічно використовувати вплив поверхневого натягнення не можна, оскільки як зволожуюча рідина поки застосовується тільки технічна вода з приблизно однаковою величиною  . Шихтові матеріали змочуються водою по-різному: краще — вапняк, бурі залізняки, гірше — червоні залізняки, магнетити і їх концентрати, практично не змочується кокс. На рис. 5 видно, що краще грудкує вапняк і гірше всього — магнетитовий концентрат. Розмір капіляра визначається крупністю шихтових матеріалів — дрібні матеріали грудкують краще, крупні гірше.

. Шихтові матеріали змочуються водою по-різному: краще — вапняк, бурі залізняки, гірше — червоні залізняки, магнетити і їх концентрати, практично не змочується кокс. На рис. 5 видно, що краще грудкує вапняк і гірше всього — магнетитовий концентрат. Розмір капіляра визначається крупністю шихтових матеріалів — дрібні матеріали грудкують краще, крупні гірше.

Рисунок 5 Газопроникність огрудкованих шихтових матеріалів при змочуванні їх водою:

1 — вапняк; 2 — залізняк; 3 — концентрат.

Для огрудкування агломераційної шихти в основному використовуються огрудкувальні барабани. Найдоцільнішим режимом роботи барабана є режим перекочування (рис. 3, б). Такий режим досягається при окружній швидкості барабана 0,7—0,8 м/с. В режимі перекочування забезпечується скачування легких вологих гранул по похилій поверхні сухого матеріалу. Ступінь заповнення барабана не повинен перевищувати 5—10%.

Великий вплив на процес огрудкування надає кількість води, тобто вогкість шихти. Існує оптимальна величина вогкості, при якій огрудкування найбільш інтенсивне (рис. 6). Вона відповідає так званій максимальній капілярній вологоємності, при якій всі капіляри заповнені водою. При меншій вогкості дія капілярних сил зменшується, а при більшій — плівка води розсовує частинки матеріалу, він переходить в стан бруду. Оптимальна вологоємність дозволяє отримати максимальну газопроникність шихти. Для червоних залізняків і магнетитів вона складає 6—8, для бурих залізняків — 14—16%. Природна вогкість шихтових матеріалів набагато менше, тому в змішувачах і огрудкувальних барабанах на шихту, що пересипається, подається необхідна кількість води дрібно розпилена.

Рисунок 6 – Вплив вологості агломераційної шихти на швидкість просмоктування повітря w, насипну масу γнас. усадку шару ∆t і швидкість переміщення зони сушки (в умовних одиницях)

При зміні вогкості істотно міняються властивості огрудкованої шихти:

· насипна маса;

· міцність грудок;

· структура шару;

· і його газопроникність.

Шар сухої неогрудкованої агломераційної шихти володіє значним газодинамічним опором. При поступовому збільшенні вогкості шихти зменшується її насипна маса, оскільки збільшується пористість, і росте газопроникність.

По досягненні певної вогкості насипна маса шихти досягає мінімального значення, при подальшому збільшенні вогкості пористість шару починає падати, а газопроникність продовжує рости. Це пояснюється зміною режиму огрудкування, що приводить до зміни структури шихти. До вогкості, відповідної мінімальному значенню насипної маси шихти при її пересипанні в барабані-огрудковувачі, утворюється так звана комірчаста структура, яка представляє сукупність агрегатів, складених з декількох частинок, що скріпляють капілярними силами. Така структура характеризується високою пористістю, але самі агрегати володіють зниженою міцністю. Таким чином, при мінімальній насипній масі задовільна газопроникність досягається в основному за рахунок підвищення пористості шару і частково за рахунок укрупнення частинок (зростання еквівалентного діаметра).

При подальшому збільшенні вогкості шихти створюються умови, сприяючі отриманню грудок: зростає густина укладання як частинок в грудці, так і грудок в шарі, що приводить до збільшення насипної маси шихти. В цьому випадку, не дивлячись на зниження пористості, газопроникність продовжує рости, оскільки зростає еквівалентний діаметр грудки, причому грудка володіє підвищеною міцністю проти різних динамічних дій.

На жаль, в даний час багатьох аглофабриках вміст вологи регулюється вручну на основі візуального спостереження за ходом процесу спікання і спікаємістю шихти.

Система контролю ступеня огрудкування шихти, що використовує фотометричний спосіб (рис. 7), складається з фотоприймача 3, освітлювача 4, підсилювача-перетворювача 5 і реєструючого приладу 6. Як освітлювач використовується лампа з дзеркальним віддзеркаленням.

Освітлювач і фотоприймач встановлюються в тічці, в місці видачі шихти з барабана-огрудковувача, так, щоб світловий потік, що направляється, проходячи крізь потік шихти, потрапляв на чутливий елемент приймача. Сигнал реєструючого приладу порівнюється з сигналом задатчика, і різниця сигналів поступає на регулятор, який управляє виконавчим механізмом, що змінює витрату води.

Колоїдні речовини, що вводяться в шихту або є в ній, заповнюють пори між твердими частинками шихти, що грудкує, і збільшують молекулярні сили зчеплення (рис. 50, б). Добавка колоїдів особливо збільшує міцність грудок після випаровування води. Шихти, колоїди або клеї, що мають, грудкують краще. Наприклад, наявність в шихті руд з глинистою порожньою породою, бурих залізняків, аморфних руд покращує огрудкування.

Кристалічні чисті руди — магнетити, магнетитові концентрати — грудкують погано, дають неміцні гранули. В деяких випадках в шихту спеціально вводять колоїдні речовини.

При виробництві окатишів майже обов'язкової є добавка в шихту 0,5—1,5% тонкодисперсної глини — бентонита. На процес огрудкування робить вплив тривалість перебування матеріалів в барабані. Вона визначається:

· довжиною барабана

· і ступенем його заповнення матеріалом.

Рисунок 7 Система контролю ступеня огрудкування шихти:

1 — барабан-огрудковувач; 2 — потік шихти; 3 — фотоприймач;

4 — освітлювач; 5 — підсилювач-перетворювач; 6 — реєструючий прилад.

Таким чином, для поліпшення процесу огрудкування необхідне:

а) застосовувати матеріали, добре змочувані водою;

б) мати в шихті тонкозмільчені матеріали;

в) створювати в огрудкувачеві оптимальну вогкість;

г) вводити в шихту колоїдні добавки або застосовувати руді з глинистою порожньою породою;

д) збільшувати довжину огрудкувального барабана і ступінь заповнення його матеріалами.

Газодинаміка агломераційного шару визначається ступенем огрудкування початкової підготовленої шихти, проте її особливістю є те, що з самого початку процесу агломерації в шарі, укладеному в спікальний апарат, утворюється декілька зон, що розрізняються структурою і володіючих внаслідок цього різним газодинамічним опором. Втрати тиску газу зраджується непропорційно висота шару — нижні шари чинять великий опір. Причина цього криється в тому, що елементарні шари шихти, розташовані на різних горизонтах, випробовують неоднакове навантаження: чим нижче знаходиться шар, тим більше діючий на нього вага вище розміщеного матеріалу. Міцність грудок агломераційної шихти виявляється недостатньою для того, щоб протистояти цим навантаженням. Таким чином, навіть без урахування фізико-хімічних змін, що проходять в шарі в процесі агломерації, газопроникність шару падає за рахунок зменшення еквівалентного діаметра грудок шихти унаслідок їх часткового руйнування і зменшення пористості в результаті усадки шару.

Падіння газопроникності шару в процесі агломерації викликається також утворенням зони перезволоження. Більш високий газодинамічний опір перезволоженої шихти обумовлюється зменшенням між кускової пористості шару за рахунок заповнення каналів сконденсованою вологою і зменшенням між кускової пористості через усадку шару, а також руйнування початкової структури агломераційної шихти під дією вологи, що конденсується.

Режим огрудкування і структура огрудкованого матеріалу є найважливішими умовами збереження газопроникності початкової шихти після утворення в ній зони перезволоження.

Одна і та ж кількість сконденсованої води діятиме на структуру шару по-різному залежно від початкових властивостей цього шару. Якщо агломераційна шихта має комірчасту структуру, то волога, що конденсується, нагромаджуючись в точках контакту зерен, значно ослабляє стягуючі капілярні сили, що приводить до руйнування агрегату і значного ущільнення шару. Якщо ж агломераційна шихта складена з добре огрудкованих гранул, зчеплення між частинками яких в значній мірі обумовлено молекулярними силами, то така ж кількість сконденсованої вологи руйнуватиме шар у меншій мірі. Наявність у складі шихти яких-небудь зв'язуючих речовин ослабляє негативний вплив дії вологи, що конденсується, на газопроникність спікаємих матеріалів. Погіршення газопроникності в результаті конденсації вологи можна уникнути при спіканні заздалегідь нагрітої шихти (до температури 80°С).

В зоні підігріву шихти протікає ряд процесів, що роблять помітний і різноманітний вплив на зміну структури шару шихти. З одного боку, інтенсивне випаровування вологи супроводиться виділенням великої кількості водяної пари, що приводить до руйнування грудок. Крім того, при видаленні вологи з шихти зникають капілярні і молекулярні сили, що забезпечують зчеплення частинок в грудці. З другого боку, наявність колоїдних складових в компонентах шихти сприяє розвитку хімічної взаємодії Fe2O3, CaO, SiO2 з водою з утворенням нових з'єднань, що володіють зв'язуючими властивостями. В процесі нагріву шихти ці речовини випадають з розчину, осідають на поверхні грудок і утворюють армуючу сітку, що додає грудкам певну міцність. Газопроникність в зоні підігріву визначатиметься розвитком вказаних процесів.

Найбільш значно зміна структури шару відбувається в зоні спікання. Тут агломераційна шихта як дисперсна система з порівняно високою питомою поверхнею володіє термодинамічною схильністю зменшувати величину цієї поверхні за рахунок укрупнення зерен — їх спікання. При цьому відбувається ущільнення спікаємого шару. Але завдяки тому, що процеси плавлення локалізовані в порівняно невеликих об'ємах шару (джерело тепла—паливо— точка розташована в шихті), ділянки шихти, що не розплавилася, грають роль підтримуючих грат, перешкоджаючих опусканню всього шару шихтових матеріалів і його ущільненню.

Кінцевим результатом складного характеру процесів, що протікають в зоні спікання, є збільшення еквівалентного діаметра каналів шару і, отже, поліпшення його газодинамічної структури. Структура шару в зоні спікання залежить від багатьох чинників:

· кількості компонентів в шихті,

· відмінності їх хіміко-мінералогічного складу,

· змісту і крупності палива,

· якості змішування і т.д.

Газодинамічна структура шару в зоні спікання тим краще, чим більш неоднорідна шихта, крупніше паливо, і, навпаки, у міру зменшення ступеня неоднорідності шихти і збільшення вмісту палива процеси розм'якшення і плавлення матеріалів більш рівномірно розподілені в об'ємі шихти, що створює умови для ущільнення всього шару і погіршення його газодинамічної структури.

Структура шару готового агломерату визначається характером процесів, що протікають в зоні спікання. Для більшості спікаємих матеріалів в результаті перебудови, що відбувається в зоні спікання, газодинамічна структура агломерату значно відрізняється від структури початкової шихти. Шар агломерату майже завжди володіє кращою газопроникністю, ніж шихта, з якої він отриманий.

Контрольні питання

1. Назвіть основні операції, що складають підготовку шихт до спікання.

2. Мети і задачі процесу огрудкування.

3. Які типи мікроструктур утворяться при окочуванні?

4. Опишіть механізм і технологію огрудкування агломераційних шихт.

5. Надайте графічно і поясніть залежність швидкості фільтрації газу від вологості шихти. Вкажіть шляхи підвищення ефективності огрудкування матеріалів.

6. Як впливає вологість шихти на її газопроникність після огрудкування?

7. Які Ви знаєте способи інтенсифікації процесу огрудкування?

8. У чому сутність підготовки шихти при виробництві окатишів?

2018-02-20

2018-02-20 1821

1821