Рисунок 5 – График рассева песка

Определим доли песка:

Из графика рассева определяем Атр= 50, Аi1= 15, Ai2= 75.

х=(75-50)/(75-15)= 0,4

Доля песка №1=0,4

Доля песка №2= 1- 0,4=0,6

Определим зерновой состав смеси песков. Для этого полные остатки на каждом сите умножаем на долю этого песка.

Таблица 4 – Зерновой состав смеси песков

| Диаметр сит | Остатки | Смесь | Требования ГОСТа | ||

| П1·0,4 | П2 ∙ 0,6 | ||||

| 2,5 | 2 | 12 | 14 | 0 – 20 | |

| 1,25 | 4 | 30 | 34 | 5 – 45 | |

| 0,63 | 6 | 45 | 51 | 20 – 70 | |

| 0,315 | 12 | 54 | 66 | 35 – 90 | |

| 0,16 | 38 | 59,4 | 97,4 | 90 – 100 | |

3.1.2 Корректировка зернового состава песка графическим методом.

3.1.2 Корректировка зернового состава песка графическим методом.

Рисунок 6 - Корректировка зернового состава песка

Графическая корректировка показана на рисунке 6 по значениям из таблицы 3. По виду графика можно сделать вывод, что песок №1 и №2 можно брать только в составе смеси. В отдельности друг от друга пески не соответствуют требованию ГОСТ.

3.1.3 Расчет модуля эффективности песка

Песок №1 прошел через сито ≤0,16 с полным остатком 5%. Определим частные остатки.

Таблица 5

| СИТО | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | ≤0,16 |

| А (ПОЛНЫЙ ОСТАТОК) | 5 | 10 | 15 | 30 | 95 | 5 |

| а (ЧАСТНЫЙ ОСТАТОК) | 5 | 5 | 5 | 15 | 65 | - |

Истинная плотность ρп=2,64 кг/м2

Уплотненно насыпная плотность ρн упл=1,7 кг/м2

Объемно насыпная плотность ρон=1,51 кг/м2

Определим модуль крупности:

Мк1 =(А2,5 +А1,25 +А0,63 + А0,315 +А0,16) ∕ 100

Мк1 =(5+10+15+30+95) / 100 =1,55

Удельная поверхность:

Sn1 = 6,35· k·(0,5·а5 +а2,5 +2·а1,25 +4·а0,63 +8·а0,315 +16·а0,16 + 32·а0,16) / 1000

Sn1 = 6,35·1,65·(0,5·0 +10 +2·5 +4·5 +8·15 +16·65 +32·65) /1000 = 34,36 м³/кг

Модуль эффективности:

Мэф.п.1 = (ρп – ρн упл) / (ρп · ρн упл) + 0,013·Sn

Mэф.п.1 = (2,64 – 1,7) / (2,64·1,7) + 0,013·34,36 =0,656 л. цем. теста

Песок №2 прошел через сито ≤0,16 с полным остатком 1%. Определим частный остаток.

Таблица 6

| СИТО | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | ≤0,16 |

| А (ПОЛНЫЙ ОСТАТОК) | 20 | 50 | 75 | 90 | 99 | 1 |

| а (ЧАСТНЫЙ ОСТАТОК) | 20 | 30 | 25 | 15 | 9 | - |

Истинная плотность ρп =2,63 кг/м2

Уплотненно насыпная плотность ρн упл =1,75 кг/м2

Объемно насыпная плотность ρон =1,54 кг/м2

Определим модуль крупности:

Мк2 = (20 + 50 +75 +90 +99) / 100 = 3,34

Удельная поверхность:

Sn2 = 6,35·1,65·(20 + 2·30 + 4·25 + 8·15 + 16·9 + 32·9) / 1000 = 7,66

Модуль эффективности:

Мэф.п.2 = (2.63 – 1,75) / (2,63·1,75) + 0.013·7,66= 0,29

Вывод: при использовании второго песка расход цементного теста меньше, то есть его использование более экономично. Мэф.п.1 > Мэф.п.2

| песок | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | <0.16 | ρп | ρон | ρн упл | W% |

| №2 | 20 | 50 | 75 | 90 | 99 | 1 | 2,63 | 1,54 | 1,75 | 7 |

3.2 Характеристика крупного заполнителя.

В качестве крупного заполнителя для тяжелых бетонов применяют щебень ГОСТ 8267-93.

Щебень должен применяться в виде фракций: от 3(5) до 10 мм, от 10 до 20 мм, от 20 до 40 мм и от 40 до 70 мм. Заполнители следует складировать и дозировать отдельно от каждой фракции. Допускается дозировать смесь двух смежных фракций.

Содержание пластинчатых (лещадных) и игловатых зерен в щебне не должно превышать 35%. Содержание в щебне зерен слабых и выветрелых пород не должно превышать 10%. Разрешается применять щебень из карбонатных пород марки 400, если содержание в нем зерен слабых пород менее 5% (к слабым породам относятся породы с прочностью при сжатии в водонасыщенном состоянии менее 20МПа).

Наличие глины в виде отдельных комьев в количестве более 0,25% или пленки, обволакивающей зерна заполнителей, не допускаются. Количество примесей, определяемых отмучиванием, должно быть ограниченно.

Щебень из естественного камня и гравий испытывают по ГОСТ 8269-87.

На заводе – изготовителе сборных железобетонных конструкций периодически определяют: дробимость щебня при сжатии в цилиндре, морозостойкость щебня замораживанием или ускоренным методом в растворе сернокислого натрия, содержание зерен слабых пород, насыпную и среднюю плотность исходной горной породы и зерен, водопоглощение исходной породы. Регулярно проверяют влажность щебня высушиванием пробы при температуре 105-110°С.

Прочность заполнителя зависит от прочности горной породы, путем дробления которой он получен. Заполнители из прочных магматических горных пород (гранита, базальта, диабаза) обладают прочностью 80МПа и выше. Заполнители из осадочных горных пород (известняк, песчаник) имеют прочность 30МПа и выше.

Марка щебня устанавливается в зависимости от показателя дробимости щебня в цилиндре и вида исходной горной породы.

Морозостойкость щебня, применяемого при изготовлении железобетонных изделий, находящихся в конструкциях, не защищенных от внешних атмосферных воздействий, должна обеспечивать получение бетона требуемой проектом марки по морозостойкости.

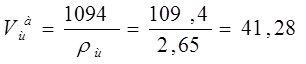

Вывод: к дальнейшим расчетам принимаю гранитный щебень с предельной крупностью 40мм, истинной плотностью 2,65 кг/л и плотностью 1,36 кг/л.

4 ПОДБОР СОСТАВА ТЯЖЕЛОГО БЕТОНА

Подбор состава тяжелого бетона произвожу согласно ГОСТ 27006-86.

4.1 Проектные данные:

Необходимо получить бетон класса В25, коэффициент вариации Vn= 9%, с отпускной прочностью Rотп=85 МПа. Принимаю портландцемент Rц=400, ρист ц=3,1г/см3 ,ρонц = 1,3, Нг=26%, подвижность смеси по осадке конуса 4-5 см.

2) Мелкий заполнитель песок

ρист=2,63г/см3

ρо-н=1,54г/см3

Мк=2,1

Wп=8%

Вп=8,5%

3)Крупный заполнитель- щебень

Dmax=40мм

ρщ=2,65г/см3

ρо-н= 1,36 г/см3*

Wщ=1,5%

4)Вода t=15ºС

4.2 Требуемая прочности по ГОСТ 18105-86

Rт=kт·Внорм

Rт – требуемая прочность бетона, МПа

В - нормируемое значение прочности, МПа

kт – коэффициент требуемой прочности для всех видов бетона принимаем по табл.2 ГОСТа 18105-86 в зависимости от коэффициента вариации υ=9%=> кт=1,11

Rт=1,11·25=27,75 МПа

Средний уровень прочности

Rу= Rт·kмп

kмп-коэффициент, принимаемый по табл.4 в зависимости от среднего значения коэффициента вариации

кмп=1,07

Rу=27,75·1,07=29,69 МПа

Т.к Rотп=85, то расчетный уровень прочности:

Rу расч= Rу·kпп

kпп= 85/70=1,21

Rу расч= 29,69·1,21= 35,9 МПа

4.2 Вычисляем В/Ц отношение

В/Ц =

В/Ц =

Параллельно принимаем еще два В/Ц отношения на 15% меньше и на 15% больше принятого и будем параллельно вести три расчета.

4.3 Определяем расход воды по графикам и таблицам

В=Втабл±Вмк±Внг±Вt

В=185 л

4.4 Расход цемента

Ц=В/(В/Ц)

| В/Ц=0,5 В=185л Ц=185/0,5=370кг/м3 α=1,5 | В/Ц=0,575 В=185л Ц=185/0,575=321,73кг/м3 α = 1,45 | В/Ц=0,425 В=185л Ц=185/0,425=435,29 кг/м3 α = 1,55 |

4.5 Расход щебня

Щ =  ;

;

Щ =

Щ1 =

Щ2 =

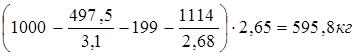

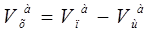

4.6 Расход песка

П1=40%; П2=60%; W1=12%; W2=7%

ρонп с=0,40·1,51+0,60·1,54=1,528

ρп с=0,40·2,64+0,60·2,63=2,634

Wп= 0,40·12+0,60·7=9%

П =

П =

П1 =

П2 =

Таблица 7

| Наименование материала | В/Ц | Расход материалов, кг | ||

| на 1 м3 | на 1 л | на 8 л | ||

| В |

0,4 | 185 | 0,185 | 1,48 |

| Ц | 370 | 0,370 | 2,96 | |

| П | 595,8 | 0,5958 | 4,76 | |

| Щ | 1094 | 1,094 | 8,75 | |

| Итого | 2244,8 | 2,2448 | 17,95 | |

| В |

0,46

| 185 | 0,185 | 1,48 |

| Ц1 | 321,73 | 0,32173 | 2,57 | |

| П1 | 629,6 | 0,6296 | 5,09 | |

| Щ1 | 1115 | 1,115 | 8,92 | |

| Итого | 2248,3 | 2,24 | 18 | |

| В |

0,34 | 185 | 0,185 | 1,48 |

| Ц2 | 435,29 | 0,43529 | 3,48 | |

| П2 | 525,7 | 0,5257 | 4,21 | |

| Щ3 | 1073 | 1,073 | 8,58 | |

| Итого | 2219 | 2,21 | 17,75 | |

Вывод: испытав образцы на удобоукладываемость установили, что при В/Ц = 0,5 смесь имеет подвижность больше требуемой. Требуется корректировка номинального состава на 1 м3 . для этого в смесь добавляем по 10% каждого заполнителя.

В = 185

Ц = 370

П = 595,8

Щ =1094

Откорректированный состав:

Σ= 2481,1 кг

Затем из откорректированной смеси формуются образцы для проверки заданной прочности. Размеры образцов выбираются в зависимости от наибольшей крупности щебня или гравия. В общем случае длина ребра образца куба должна быть близкой к четырем размерам наибольшего диаметра крупного заполнителя. Минимальный размер образцов по требованию ГоСТа установлен для крупного заполнителя с d < 20мм – 10 х 10 х 10 см; а если d  20 – 15 х 15 х 15 см.

20 – 15 х 15 х 15 см.

Отформованные образцы хранятся в «нормальных» условиях 28 суток, а после испытывают на сжатие. Этот состав называется номинальным, так как он подобран но сухих заполнителях.

4.7 Расчет полевого состава с учетом влажности

Wп = 9%; Wщ = 4%

В: 173,9-0,09·560-0,04·1131,2=78,25кг

Ц: 560кг

П: 616+0,09·616=671,44 кг

Щ: 1131,2+0,04·1131,2=1176,4 кг

5 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

Рассчитаем коэффициент выхода бетона

6 ОПРЕДЕЛЕНИЕ РАСХОДА МАТЕРИАЛОВ НА ОДИН ЗАМЕС И ВЫБОР БЕТОНОСМЕСИТЕЛЯ

Расход материалов на замес бетоносмесителя обычно рассчитываем, учитывая определенный ранее расход всех компонентов бетонной смеси, вместимость смесительного барабана и коэффициент выхода бетона. При этом объем готового замеса равен:

Vзамеса = Vбс ∙

Vбс – вместимость бетоносмесителя, м3

- коэффициент выхода бетона.

- коэффициент выхода бетона.

Выбираем бетоносмеситель с полезным объемом барабана 2 м3 (2000л)

Vзамеса = 0,6 ∙ 2000 = 1200 м3

Тогда на 1 замес получим:

Взам = 173,9·1200/1000 = 208,68 кг

Цзам = 560·1200/1000 = 672 кг

Пзам = 616·1200/1000 = 739,2 кг

Щзам = 1131,2·1200/1000 = 1357,4 кг

Выбираем изделие ЛМ27.11.14-4

l = 2720мм;

b = 1200мм;

h = 1400мм

Определим расход материалов на одно изделие.

Vизд= l· b· h = 2,72· 1,2· 1,4=4,57м3

В=173,9 · 4,57=794,7 кг

Ц=560 · 4,57=2559,2 кг

П=616 · 4,57=2815,1 кг

Щ=1131,2 · 4,57=5169,5 кг

ЭКОНОМИЯ ЦЕМЕНТА

Экономия цемента важнейшая задача проектирования состава бетона. Применяя различные способы экономии цемента, можно сократить его расход в бетоне на 10 – 25% по сравнению со средними значениями по рядовой технологии.

Наиболее распространенные способы экономии цемента:

1) применение жестких бетонных смесей при производстве сборного железобетона;

2) введение в бетон пластифицирующих и воздухововлекающих, добавок что уменьшает водопотребность бетона и позволяет снизить расход цемента на 8 – 12%, при этом могут быть получены морозостойкие и долговечные бетоны;

3) применение чистых мелких заполнителей хорошего зернового состава и максимальной крупности, допускаемой из условий бетонирования конструкций;

4) применение смешанных цементов с микронаполнителями с добавкой золы, молотого шлака и другого вторичного сырья;

5) рациональный выбор режимов твердения бетона с учетом свойств используемого цемента и условий производства, в частности окончания тепловой обработки при достижении бетоном марочной прочности и использовании последуещего роста прочности, который в этом случае происходит более интенсивно, чем после длительного прогрева

6) правильное назначение требований к прочности и другим свойствам бетона с учетом реальных условий строительства

2020-01-15

2020-01-15 448

448